热塑性复合材料的应用研究

2021-03-08刘士琦周红霞

刘士琦,周红霞,王 玉,王 勃

(1.黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨150040;2.黑龙江省科学院 高技术研究院,黑龙江 哈尔滨150080)

前 言

在日益强调环保的今天,绿色环保复合材料受到了人们的极大关注,其在航空航天、轨道交通、汽车等领域的应用越来越广泛。绿色环保复合材料主要指热塑性复合材料。热塑性复合材料是用高模量、高强度不连续纤维或连续纤维增强的热塑性树脂的一类复合材料。

目前复合材料结构件一般为热固性树脂基复合材料,缺点为制造工艺复杂且周期长,制造成本高。另外,热固性复合材料最大的问题就是废物难以回收利用,环境友好性差,导致其应用领域受限[1~3]。热塑性复合材料与热固性复合材料相比具有很明显的优势,有望在很多高端领域取代传统的热固性复合材料。本文就热塑性复合材料的优势、分类、成型技术及在航空航天、汽车、风力发电等方面的应用和未来发展方向作了简要介绍。

1 热塑性复合材料的优势

热塑性复合材料具有高强度、耐热性能好等特点;其线性分子链结构使得聚合物本身还具有优异的抗蠕变能力及良好的抗冲击性能[4];在较大的温差下,热塑性复合材料构件的尺寸稳定性好,具有优异的耐高低温性能;另外,还可通过聚合物分子结构合理的设计使其具有一些特殊的性能,而这些性能是其他传统材料无法实现的(如透波性和吸波性等),所以其具有广阔的发展空间[5]。

热塑性复合材料的生产效率高、成型周期短,主要是由于热塑性聚合物分子链中不含有可发生化学反应的基团,因此其在加热和冷却过程中仅伴随着物理变化。某些热塑性复合材料的长期使用温度可达250℃以上,且耐水性出色,可在高湿环境下长时间使用[6],同时预浸料可长期贮存且废料可回收再利用,存放环境与时间灵活,因此一般被称为“绿色材料”。由于具有以上优点,大家普遍认为热塑性复合材料是一种具有很大发展前途的结构用材料,受到众多领域的广泛关注如航空航天、汽车及风力发电等[7]。

2 热塑性复合材料的分类

2.1 按增强纤维的种类

按增强纤维种类,热塑性复合材料可以分为玄武岩纤维增强热塑性复合材料、玻璃纤维增强热塑性复合材料、碳纤维增强热塑性复合材料及芳纶纤维增强热塑性复合材料等。

2.2 按有效纤维长度分类

按纤维的长度,热塑性复合材料可分为短纤维(SFT)、长纤维(LFT)、连续纤维增强热塑性复合材料(CFRTP)[8,9]。短玻纤增强热塑性复合材料(SFT)一般是指玻璃纤维增强热塑性复合材料,其应用范围最为广泛。SFT表现为良好的化学稳定性、机械性能、耐磨损及加工流动性,其综合性能十分优异。

长玻纤增强热塑性复合材料(LFT)是近年来发展迅速的一类高性能复合材料,以长玻纤(玻纤的比例通常为20%~40%)为增强材料,是以热塑性树脂为基体的热塑性复合材料。由于长玻纤增强热塑性复合材料生产投资少,设备比较简单,采用单螺杆或双螺杆挤出机就可实现,因此价格具有一定优势[10]。LFT较短玻纤增强热塑性复合材料具有以下显著优点:①纤维长度长,可大幅度提高制品的力学性能;②比强度和比刚度高,抗冲击性能好;③耐蠕变性能优异,部件成型精度高;④具有良好的耐疲劳性能;⑤在高温和潮湿环境中具有更好的稳定性;⑥在部件成型过程中,纤维可以在成型模具中相对移动,这样对纤维损伤较小。

连续玻纤增强热塑性复合材料(CFRTP)是一种增强纤维单向排序且长度与复合材料相同的复合材料。CFRTP由于其增强纤维是连续的,制品尺寸与纤维保留长度大致相同,因此在力学性能上较其它种类热塑性复合材料具有一定的优势。连续玻纤增强热塑性复合材料具有出色的断裂伸长率、韧性以及耐湿热性能,避免了热固性复合材料断裂伸长率低、韧性差及易出现应力开裂等情况,同时也弥补了短玻纤和长玻纤增强热塑性复合材料承载能力较弱的不足,其可应用于工作环境要求苛刻、承载能力要求较高的部件[11]。连续纤维增强热塑性复合材料的特点:高强度、高模量、轻质,适合在航空航天、轻量化的汽车等领域上应用;废料及制品可回收、耐腐蚀性好[12]。

3 热塑性复合材料的成型技术

3.1 热压成型

热压成型按照使用的设备不同可以分为模压成型、双膜成型、热压罐成型和真空袋成型。其基本工艺过程是先将预浸料裁剪后进行铺叠,然后装入模具中,对模具升温,待模具达到成型温度后,使用不同的加压设备对铺贴好的预浸料进行加压,固化后得到满足要求的制件,此方法是热塑性复合材料在航空制件制造中的主要方法之一[13]。热压成型具有显著的优点如可以制备尺寸控制精确且形状复杂的零件、生产效率较高,但受模具成本及压机尺寸等限制[14]。

3.2 纤维缠绕成型

纤维缠绕成型是采用热气喷枪对连续纤维(浸渍树脂)进行加热,按照一定规律缠绕在芯模上,然后固化、脱模得到制件的工艺过程。该方法具有以下特点:材料成本低、生产效率高,适用于大尺寸圆柱形制件。选择合适的浸渍方法在缠绕过程中至关重要;为了避免树脂在缠绕过程中冷却凝固,使层内和层间粘结不良,对制件性能产生不利影响,因此在缠绕的过程中需要进行适当的加热以及采用合适的缠绕速度[15]。

3.3 热压罐成型

为了达到制件成型的目的,可利用热压罐内部均匀的压力和温度场对热塑性复合材料进行加压加热来实现。其具体工艺过程包括:铺层铺放、真空压实、真空袋制作、控制温度与压力、固化。热压罐成型方法制件具有以下特点:适用于制造大型结构件,且制件压力均匀、尺寸稳定性好,不足之处是成型周期长、生产成本高、能源消耗大,在使用时还需要注意热塑性预浸料必须焊接到位、模具和热压罐的热惯性高等问题[16]。

3.4 自动铺放成型

自动铺放技术是具有质量检测功能和温度控制的复合材料的集成化数控成型技术,可一体实现复合材料的裁剪、定位、铺叠、压实等步骤。自动铺放技术是近年来热塑性复合材料低成本制造技术的一个重点发展方向,可满足高质量、自动化、低成本、高产量等技术要求[17]。采用铺带头对预浸带或预浸丝进行加热,并按照铺层顺序在模具表面上压实。该技术具有制件质量好、生产效率高、可自动切割、铺放成本低以及不需要真空压实的优点。国外在热塑性复合材料的自动铺放技术方面的研究工作较为成熟,主要包括成型工艺、成型设备以及软件控制技术,而我国在热塑性树脂基复合材料自动铺放方面的研究较为落后,起步较晚[18]。

4 热塑性复合材料的应用现状

4.1 航空领域应用的现状

目前,热塑性树脂中高性能和耐高温类树脂基体广泛应用在航空领域,其代表以聚醚醚酮(PEEK)、聚苯硫醚(PPS)以及聚醚酰亚胺(PEI)为主。其中,相对半结晶的PPS和高成型温度的PEEK而言,无定形的PEI在飞机结构件上的应用更为广泛,因为PEI加工温度及加工成本更低[19~21]。

为了推广热塑性复合材料在飞机主结构上的应用,自2005年起,空客公司以及荷兰的工业、研究院所已经在热塑性材料领域进行深度合作,2009年又合作成立了TAPAS(热塑性非昂贵型飞机主结构)项目,合作方有Fokker航空结构、空客公司、Airborne技术中心、TenCate公司、KVE复合材料集团、DTC、Delft技术大学、Technobis纤维技术公司以及Twente大学,荷兰国家航空实验室同步进行相关项目的研究和测试[22,23]。

目前,空客A380飞机已有超过1000个热塑性复合材料零部件,其中,包括机翼前缘、机身加强筋和肋条等承力部件,还包括线缆夹具、客机座椅腰部支撑部件和管道夹具等辅助件,材料包括碳纤维增强聚苯硫醚、玻璃纤维增强聚苯硫醚和碳纤维聚醚亚胺(CF/PEI)等高性能热塑性复合材料,总重量达到2.5t[24]。洛克希德马丁公司C-130运输机也使用了大量纤维增强热塑性复合材料作为结构件,其中起落架舱门为碳纤维增强聚醚醚酮(C/PEEK)高性能热塑性复合材料,具有高韧性,可以有效防止沙石冲击带来的损伤。另外,天线罩采用玻璃纤维增强聚醚砜热塑性复合材料制成[25,26]。

4.2 在汽车上的应用

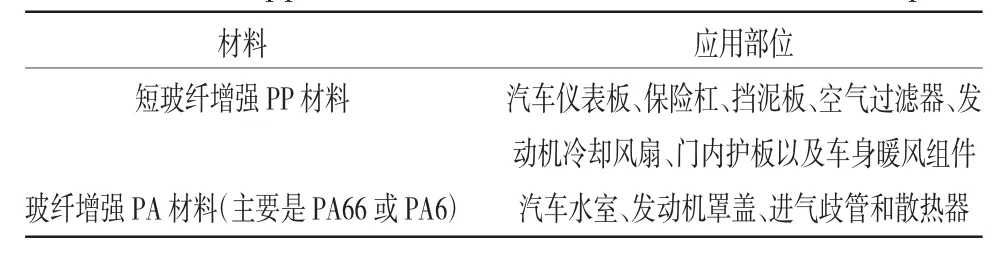

汽车上应用最多的热塑性复合材料基体树脂为聚丙烯和聚酰胺(PA),而增强体一般采用玻璃纤维。从表1可以看出,热塑性复合材料在汽车上的应用范围非常广,而且用量呈逐年增加趋势,在不久的将来可实现“以塑代钢”轻量化的使用需求[27]。汽车外饰件上大量应用热塑性复合材料已经成为可能,并且有助于实现汽车零部件的轻量化[28]。

表1 PP材料和PA材料在汽车上的应用部位Table 1 The application of PP and PA in the automobile parts

4.3 在风电叶片上的应用

根据国家发改委的规划,未来15年我国风电设备市场规模将实现突飞猛进的发展,预计超过2000亿元,而叶片占风力发电整个装置成本的15%~20%,可见叶片的市场可达到400亿元[29]。我国风机叶片的主要原材料为增强体材料和树脂基体。增强体材料有碳纤维、玻璃纤维以及碳纤维和玻璃纤维混杂材料,树脂为热固性树脂如环氧树脂、乙烯基树脂、不饱和聚酯树脂[30]。热固性复合材料叶片最大的问题就是废弃后难以回收处理,目前有效的解决方法是发展可循环使用的热塑性复合材料叶片,所以越来越多的叶片制造商在热塑性复合材料叶片的研究和开发方面做了大量的投入,该方面的研究国内相对落后[31]。而热塑性复合材料叶片应用在发达国家较为成熟,荷兰、法国、丹麦等国家采用不同的成型技术生产热塑性复合材料风电叶片,而且用量呈逐年增加趋势,在不久的将来有望取代热固性复合材料,满足绿色环保的发展要求[32]。

5 制约国内热塑性复合材料规模应用的因素

国外热塑性复合材料的研究起步较早,发展速度较快,优先进入到了产业化应用阶段,尤其在航空航天等高端领域得到了广泛应用。国内热塑性复合材料产业发展水平与国外具有明显的差距,尤其在成型技术、成型设备方面,那么主要的解决办法有如下几个方面:支持和鼓励高校及科研院所开发高性能的树脂基体与增强材料,然后在企业中进行中试放大,不断提高应用水平;学习并借鉴国外先进的成型技术及成型设备,攻克技术难题,不断在实践中总结经验,在高端领域中提高热塑性复合材料应用比例,进而提升我国热塑性复合材料产业的快速发展。

6 热塑性复合材料的未来发展方向

国内对热塑性复合材料预浸料尚有一定的研究基础,也有一些热塑预浸料的产品,但产品性能与发达国家相比仍存在很大的差距,加上后续工作的连续性不强,导致目前我国仍缺乏材料制备和结构成型相关的关键技术及设备。

而热塑性复合材料零件的一体化热成型是未来的主要发展趋势,制造工艺相对简单,其设备研制相对也容易,可以考虑从该项技术进行突破,积累经验,加快国内自动化成型技术的研究步伐,并逐步赶上外国制造业水平,力争在未来使用我国自主研发的自动成型设备,如丝绸、自动带、拉挤成型、缠绕设备等[33]。

7 结语

热塑性树脂基复合材料以其独有的特性正受到很多领域的重视,其用量呈逐年增加的趋势。而我国该方面的研究与国外相比还有较大的差距,未来的研究道路还很长,因此我们需加大基础研究,借鉴国外先进的技术,扩大应用范围,使热塑性复合材料产业进入全新的发展高度,真正实现绿色环保的发展理念。