中频回火胎圈钢丝生产工艺对粘合性能的影响研究

2021-03-08李正前魏于博姚利丽

华 欣,李正前,魏于博,李 呐,姚利丽*,

(1.江苏兴达钢帘线股份有限公司,江苏 泰州225721;2.江苏省结构与功能金属复合材料重点实验室,江苏 泰州225721)

前 言

胎圈钢丝是重要的轮胎骨架材料,其产量呈现明显逐年递增的发展态势,胎圈钢丝行业未来发展空间广阔。由于国家对企业环保的要求,胎圈钢丝生产企业陆续淘汰有铅污染的装备,成品生产线由铅浴回火升级为中频回火生产技术[1],实现胎圈钢丝绿色生产[2,3]。升级改造后,产品的各项性能是否满足或是否有提升空间需结合实际生产线充分摸索验证。胎圈钢丝与橡胶粘合性能是胎圈钢丝关键技术指标之一,是影响轮胎寿命的关键因素。胎圈钢丝的镀锡青铜生产是实现这一金属材料与橡胶硫化粘合[4]的重要环节,在中频回火的生产工艺下如何提升胎圈钢丝与橡胶之间的粘合力是亟需解决的问题。笔者根据生产实践经验,对中频回火胎圈钢丝生产工艺中影响粘合性能的关键工序进行分析,研究进一步提升胎圈钢丝与橡胶之间的粘合力方法。

1 镀前表面处理

1.1 电解碱洗的影响

胎圈钢丝成品生产线用中频回火替代铅浴回火后,在回火前增加了电解碱洗工序。因传统铅浴回火工艺中,钢丝经铅浴时,表面拉丝残留物会被灼烧除去大部分且随铅液流动脱离钢丝,而采用中频回火工艺时,电解碱洗成为脱脂环节中的重要步骤。电解碱洗采用无电极直接接触的阴、阳极交替方式,电解槽被绝缘材料分隔成若干个阳极区和阴极区,槽底铺有极板,极板接直流电源正极的为阳极区,极板接直流电源负极的为阴极区。当钢丝进入阳极区时,钢丝为相对阴极;当钢丝进入阴极区时,钢丝又为相对阳极,从而完成极性的自动交替。在钢丝上发生的电极反应为:

阴极:2H2O+2e→H2↑+2OH-

阳极:4OH--4e→O2↑+2H2O

电解时在钢丝表面所产生的H2和O2会大大地加快溶液的搅拌和拉丝粉的乳化过程,同时还能机械地驱除黏附在钢丝表面的污物。NaOH的浓度、溶液温度和电流密度都对电解碱洗的脱脂效果存在影响。适当地提高NaOH的浓度和溶液温度可以提高除油速度,一般采用3wt%~7wt%的NaOH溶液,温度40~70℃。适当提高电流密度,可加快脱脂效率,但当电流密度过高时,钢丝作为阳极,可能会腐蚀钢丝表面,严重时会降低钢丝的粘合性能;若电流密度过低,没有足够的气泡产生,达不到预期的清洗效果,钢丝表面会携带拉丝残留物进入中频回火,拉丝残留物烧结附着在钢丝表面,将影响后续镀铜效果进而影响粘合性能。

1.2 电解酸洗的影响

电解酸洗是化学镀铜前相邻的一个步骤,电解酸洗的作用是去除钢丝表面的氧化层,清洁钢丝同时活化钢丝表面,以便于获得良好的镀层。与电解碱洗一样采用无电极直接接触的阴、阳极交替方式,工作原理实际也是电解水产生H2和O2。在钢丝上发生的电极反应为:

阴极:2H++2e→H2↑

阳极:2H2O-4e→4H++O2↑

实际生产中,由于电解酸洗之前的盐酸洗已将钢丝表面大部分污物清除掉,在电解酸洗时钢丝已变得比较干净,为防止过酸洗和酸雾的产生,电解质可采用较低的硫酸浓度和温度即可满足生产要求,电解质溶液一般为室温状态下的10~80g/L的稀硫酸溶液。在这里影响粘合力最关键的参数是电流密度,合理地控制酸洗电流密度对于提高镀层质量、获得较大粘合力有着重要意义。试验分别对Φ0.95mm、Φ1.30mm和Φ1.65mm三种直径的钢丝采用电流密度为15~35A/dm2的电解酸洗进行生产,其他工艺参数保持不变,按GB/T 3513-2018试验方法及这三种规格的用户胶料检测成品粘合力,结果见图1。

图1粘合力与电解酸洗电流密度的关系Fig.1 The relationship between the adhesive force and the current density for the electrolytic pickling

由图1可见,Φ0.95mm HT采用30A/dm2的电流密度时粘合力最高,Φ1.30mm HT采用20A/dm2的电流密度时粘合力最高,Φ1.65mm采用25A/dm2的电流密度时粘合力最高。在实际生产中可根据各规格的产量、镀层及粘合力技术标准等综合考虑选择适宜的电流密度。

2 化学镀锡青铜

镀锡青铜钢丝具有与橡胶较好的粘合性能、耐腐蚀性能和耐热老化性能,以及附胶率保持较高等优点[5],能更好地满足高性能子午线轮胎的要求。根据镀层锡的质量分数不同,分为低锡镀层和高锡镀层[6]。在镀层中锡的质量分数为0.3%~3%的统称为低锡产品,高锡产品的锡的质量分数可达10%甚至更高。根据镀层厚度的不同,青铜镀层具体还可以分为薄镀层(0.10±0.07μm)和厚镀层(0.17±0.07μm)[7]。现在几乎全部采用薄镀层,并且行业内一般以镀层质量(g/kg)表示,镀层厚度可以通过公式进行换算。

2.1 镀液的影响

目前化学镀锡青铜多采用酸性硫酸盐镀液,虽然镀液具有沉积速度快、无毒、废水处理简便等优点,但镀液稳定性差。这是因为镀液Sn2+极易氧化成Sn4+,随着时间的延长,镀液越来越浑浊,最后出现大量沉淀,其根本原因是生成了大量的β-锡酸[8],从而导致镀层光泽差,镀层与基体结合不牢,进而使钢丝与橡胶粘合力低。

高锡镀层胎圈钢丝的生产过程工艺控制更严格,生产成本较高。高锡产品的质量和生产能力也从一定程度上反映出胎圈生产企业的技术水平。高锡产品与低锡产品相比,耐腐蚀性能和耐湿热老化性能更好,有利于提高轮胎的质量,延长轮胎的使用寿命。但国内大部分轮胎企业重视初始粘合性能,对耐老化性能关注较少,因此国内胎圈钢丝厂家主要生产低锡胎圈钢丝。

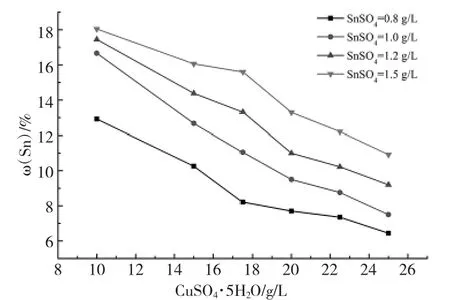

为了得到一定锡质量分数的青铜镀层,控制镀液中铜锡两组分主盐浓度以及加入适量的添加剂即可得到满意的结果。以Φ0.95mm HT高锡镀层产品生产为例,硫酸浓度和浸镀时间一致,调整硫酸铜与硫酸亚锡的浓度,检测镀层中锡质量分数,实验结果见图2。由此可以得到规范要求的镀层锡质量分数所需的硫酸铜与硫酸亚锡的浓度,以便生产时控制这两种主盐浓度在合理的范围。

图2硫酸铜与硫酸亚锡浓度对镀层锡质量分数的影响Fig.2 The effects of copper sulfate and stannous sulfate concentrations on the mass fraction of tin in the coatings

高锡产品的粘合力对镀液变化更为敏感,镀液各组分浓度及Sn2+的稳定性都会影响镀层表面质量、致密程度,进而影响粘合力。不同工艺生产相同镀层重量和锡质量分数的胎圈钢丝,粘合力却差异较大。以铅浴回火工艺为常规工艺,中频回火工艺为新工艺,检测对比新工艺和常规工艺生产的Φ0.95mm HT高锡(锡质量分数11%~12%)胎圈钢丝与橡胶的初始粘合性能,并检测热空气老化(温度100℃,8d)、湿热老化(温度70℃,湿度96%,8d)粘合性能,附胶率判定为钢丝抽出后表面附着橡胶面积占粘合测试面积的百分比,在0~100%范围评价,结果如图3所示。图中新工艺2和常规工艺的镀液硫酸浓度为20g/L,温度30℃,新工艺1将镀液中硫酸浓度调整至45g/L,温度调整至40℃。

图3不同化镀工艺生产的Φ0.95 mm HT高锡胎圈钢丝与橡胶粘合性能对比Fig.3 The adhesion performances comparison of theΦ0.95mm HT bead wire with a high tin concentration coating produced by different chemical plating processes

由图3可见,新工艺下的初始粘合力平均值高于常规工艺超过100N,附胶率也有所提升,老化后的粘合保持率也更高,热空气老化和湿热老化粘合保持率分别达到了95%和97%。由于中频回火生产线与铅浴回火生产线相比,提高了生产效率,Dν值(D为钢丝直径,ν为速度)达到400~500mm·m·min-1,钢丝在镀液中的走线速度较快,这个过程减小了浓差极化。新工艺1比新工艺2的镀液温度高,温度升高能使镀液中离子扩散加快,同样减小浓差极化。浓差极化是由于扩散过程迟缓引起的,极化产生结晶过电位,而镀层致密程度与结晶过电位有关[9,10]。浓差极化减小,钢丝表面的凹槽(深度约2μm[11])内参与置换反应的镀液浓度与镀液本体的趋于一致,镀液的深镀能力和分散能力有一定提高,镀层的面积增加,钢丝表面凹槽内覆盖镀层有利于提高粘合性能,且粘合力的极差也有所降低[12]。新工艺1比新工艺2镀液硫酸浓度高,提高硫酸的浓度有利于提高镀液的稳定性[13],也有学者认为置换反应新生成的铜具备很高的反应活性,能迅速与镀液中硫酸铜反应生成氧化亚铜与硫酸[14],那么从化学反应平衡的角度来看,适当提高镀液中硫酸浓度,在一定程度上抑制了氧化亚铜的生成,从而形成牢固致密的镀层。

2.2 镀层质量的影响

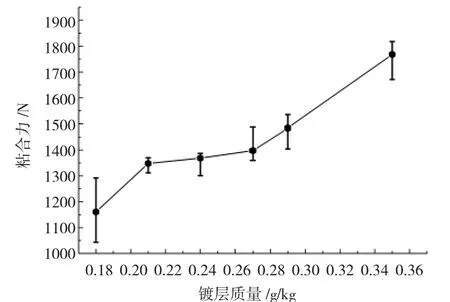

镀层质量也会影响粘合力,而且因橡胶配方的不同呈现不同规律。有些轮胎企业的橡胶对胎圈钢丝技术标准范围内的镀层质量变化不敏感,大多数情况是粘合力随着镀层质量的减小而提高,有些个别的橡胶配方则出现粘合力随着镀层质量的增大而提高,这可能与不同橡胶建立初始粘合过程的速度不同有关。以低锡镀层的Φ1.65mm为例,图4展示出了其在0.18~0.35g/kg的镀层质量范围内,与某轮胎企业橡胶的粘合力随着镀层质量的增大而提高的结果,在实际生产中结合橡胶情况选择调整浸镀时间或提高硫酸铜浓度控制镀层质量稍高的工艺以满足粘合性能要求。

图4Φ1.65 mm低锡胎圈钢丝粘合力与镀层质量的关系Fig.4 The relationship between the adhesive force and the coating weight of theΦ1.65mm bead wire with a low tin concentration coating

3 镀后处理

钢丝表面镀锡青铜后,再进行水洗、中和碱洗、水洗、烘干和表面涂层等工序。中和碱洗是用碱液与钢丝化镀后表面附着的酸发生中和反应,使钢丝表面pH值呈近中性,再经过水冲洗,避免酸或碱腐蚀镀层。热风烘干钢丝表面水分后,在钢丝表面涂覆涂层液,风干挥发溶剂,钢丝表面形成均匀、薄而致密的涂层。因中频回火工艺下的钢丝走线速度提高,在镀后处理上需要考虑强化清洗和表面涂层的均匀性问题。涂层可能因为钢丝走线速度快而形成漏涂点或涂覆厚度不足,可根据粘合性能适当增加涂覆涂层的次数,调整钢丝表面涂层的检出含量[15]。

涂层的主要作用是保证钢丝与橡胶之间有较好的粘合力,辅助作用是增加钢丝防锈能力[16]。近几年,随着技术不断创新,越来越多的胎圈钢丝生产企业开发并使用以古马隆为主要成分的混合液涂层[17],湖北福星新材料科技有限公司[18]公开了以古马隆和苯并三氮唑为溶质,丙酮、汽油和酒精为溶剂的涂层液配方;山东胜通钢帘线股份有限公司[19]和山东大业股份有限公司[20]均采用以古马隆-茚树脂为溶质的涂层液;江苏兴达钢帘线股份有限公司公开了两种复配涂层液配方[21,22],以橡胶和树脂作为主要溶质,橡胶包括天然橡胶、聚硫橡胶、羧基丁腈橡胶,树脂有古马隆树脂、萜烯树脂、烷基酚醛树脂和石油树脂,复配涂层液能有效提升胎圈钢丝与橡胶之间的粘合性能。实际生产中,可根据轮胎厂胶料的不同,适当调整涂层液成分及比例,用以满足不同用户不同胶料配方、硫化体系的要求。

4 结语

胎圈钢丝成品生产线的各项工艺参数直接影响产品的质量。对于中频回火胎圈钢丝生产工艺,镀前处理、化镀和镀后处理都会对产品与橡胶的粘合性能产生重要影响。调整适合的电解碱洗、酸洗工艺,为化镀提供良好的反应基体,合理控制镀液组分、浓度、温度和浸镀时间,强化镀后清洗并配合胶料使用适合的涂层液,就能生产出满足不同轮胎企业粘合力要求的胎圈钢丝。