常温下碳基活性材料催化氧化NO的研究进展

2021-03-08周易邓文义苏亚欣

周易,邓文义,苏亚欣

(东华大学环境科学与工程学院,上海201620)

氮氧化合物是气体污染物的主要类型之一,不仅会造成酸雨、光化学烟雾、破坏臭氧层等一系列环境问题,还会给人类健康带来危害,因此烟气脱硝技术的研究得到了广泛关注[1-6]。氨法选择性催化还原(NH3-SCR)被广泛应用于工业烟气脱硝中,即在催化剂作用下,利用还原性气体NH3在一定温度窗口下将烟气中的NOx还原成N2;传统的钒基催化剂温度窗口一般为300~500℃[7-8],近年来开发的新型催化剂则将温度窗口降至200℃以下[9-12]。然而,NH3-SCR 脱硝仍然存在许多问题,如需要满足一定的反应温度窗口要求、氨泄漏造成二次污染、含钒物质毒性大和投资运行费用高等[13-15]。但对于化工、制药等工业排放的具有高浓度O2(近似空气)和常温常压等特点的废气,以及停车场、隧道等半封闭式空间中由于汽车尾气排放积聚的具有常温和低浓度NO 特点的污染空气,采用NH3-SCR 显然不适用[16-17]。因此,开发适用于常温、低浓度NO、高浓度O2的脱硝方法引起了研究学者的关注。其中,具有代表性的方法是NO常温催化氧化法,其氧化产物NO2在水中的溶解度可达到100%,能实现以硝酸或硝酸盐形式加以回收利用[18-22]。

然而,在室温及没有催化剂的情况下,低浓度的NO 很难被O2快速氧化成NO2[23]。因此,开发能够在常温下实现NO催化氧化的催化剂显得尤为必要。目前,常见的NO常温氧化催化剂有碳基活性材料、分子筛[24-25]、贵金属催化剂[26-28]和过渡金属氧化物催化剂[29-31]。其中,碳基活性材料,如活性炭(AC)、活性炭纤维(ACF)等,是NO 常温催化氧化的良好催化剂,通常具有耐酸碱、大比表面积(700~1800m2/g)、孔隙结构发达(0.5~0.8cm3/g)、催化活性稳定等优点[32-34]。因此,以碳基活性材料作为脱硝催化剂或催化剂载体具有很大潜力。

本文从碳基活性材料作为脱硝催化剂或催化剂载体角度出发,简要阐述了NO常温催化氧化反应机理,重点介绍了碳基活性材料表面物化特性、反应条件对NO 常温催化氧化的影响,综述了AC、ACF、碳纳米纤维(CNF)、炭干凝胶、炭化污泥等不同类型碳基活性材料的催化效果。

1 碳基活性材料常温催化氧化NO机理

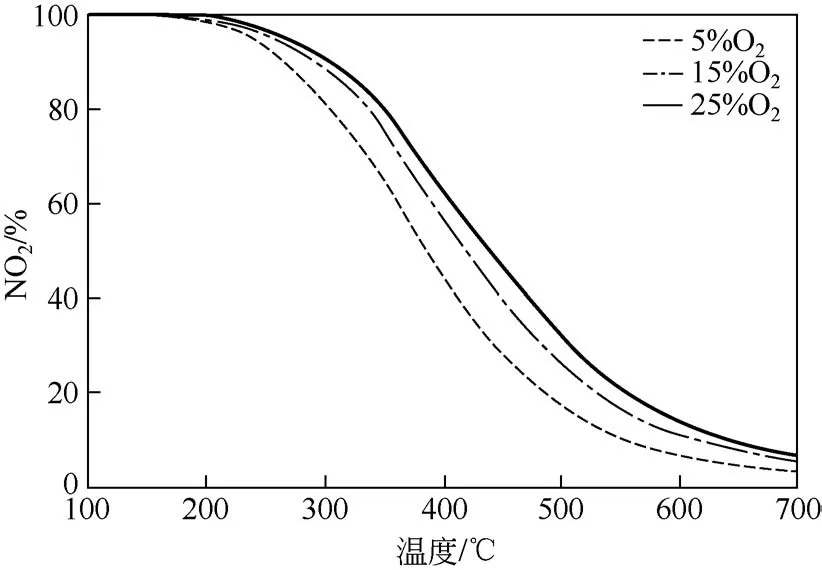

图1 NO氧化热力学平衡曲线[35](NO浓度为250μL/L,平衡气为N2)

NO 氧化的总反应式为:2NO+O2→2NO2。图1所示为NO氧化热力学平衡曲线,可以看出,当温度低于200℃时,理论上NO的转化率接近100%[35]。然而,当没有催化剂参与时,常温下该氧化过程将十分漫长。通过碳基活性材料等催化剂的作用,可以极大提高氧化速率,缩短氧化反应时间。由于碳基活性材料物理化学性质的复杂性,以及NO的自氧化性,使得NO 催化氧化机理十分复杂[36]。从Mochida等[37]开展碳基活性材催化氧化NO的研究开始,人们就对其反应机理进行了广泛的研究。

NO 在碳基活性材料表面的反应为气-固两相催化反应,从化学式上看,NO 氧化只增加一个氧原子,但其氧化的具体过程和控制因素仍存在争议。Ahmed 等[38]认为NO 在气相中被O2氧化为NO2,然后NO2被吸附在碳表面。但NO 在气相中均相氧化的速度非常慢,无法解释碳基活性材料中NO快速氧化的现象。Mochida 等[39]提出了ACF 常温催化氧化NO 反应机理,指出NO 被吸附后,首先被O2氧化为吸附态NO2,吸附态NO2进一步转化为NOO-NO2中间体,最后反应中间体转化为气相NO2离开ACF 表面。然而,NO 在常温下是超临界气体,很难实现在碳表面的物理吸附。

Claudino 等[40]提出AC 表面NO 氧化是一个以NO为吸附物的微孔填充过程,即AC中狭窄的微孔充当了NO 氧化的纳米催化反应器。此后,Adapa等[41]提出了两种NO 催化氧化机理模型:即Langmuir-Hinshelwood 模型(L-H 模型)和Eley-Rideal模型(E-R模型)。如表1所示,L-H模型认为,气相NO 和O2首先吸附在ACF 的空活性位点上,然后碳表面吸附的NO 被氧化成吸附态NO2;随后,吸附态NO2可进一步反应,形成吸附态NO3、NO-NO3等多种中间体;最后,中间体再解析成气相NO2,释放出活性空位,使得整个反应持续进行。E-R模型认为,吸附态的NO与气相O2直接反应(而不是吸附态的O2)并产生吸附态的NO2。

表1 AC材料表面催化氧化NO机理解释[41]

Zhang 等[42-43]提出,NO2在AC 表面的吸附涉及NO的参与,吸附的NO2会氧化AC表面,从而促进后续的NO2吸附。此外,Atkinson 等[44]通过识别和量化NO2与碳表面反应生成的氧基团,突出了它们对碳基活性催化剂酸性的贡献,以及对NO瞬态氧化动力学的影响。研究发现,常温下碳基活性材料表面NO 的稳态阶段转化率随NO 浓度的上升而提高[37]。这与SCR 系统和金属氧化物催化氧化NO 系统中转化率与NO浓度成反比刚好相反[45-46]。

Zhang 等[47]提 出 了ACF 催 化 氧 化NO 的 两 步反应机理:①NO和O2在ACF微孔中通过气态均相反应快速生成NO2,该结论挑战了NO 先吸附后氧化的观点;②新形成的NO2吸附在碳表面,参与C—NOx和C—O等官能团的形成。分析指出,第一步反应机理控制NO稳态的氧化动力学;第二步反应机理则控制NO瞬态的氧化动力学。当碳表面官能团饱和时,会加快瞬态反应进程,使NO催化氧化更快速地进入稳态氧化阶段。

2 碳基活性材料催化氧化NO的影响因素

从上述反应机理可知,碳基活性材料催化氧化NO 是一个较为复杂的过程,因此,影响NO 转化率的因素有很多,包括碳基活性材料表面物化特性和反应条件等。下文将对这些因素做简要介绍。

2.1 表面物理特性的影响

比表面积、孔容和孔径分布等参数是碳基活性材料表面物理特性的重要表征参数。其中比表面积、孔径分布决定了碳基活性材料的吸附能力。理论上,催化剂表面活性位点的数量与碳的比表面积成正比,但研究表明,碳基活性材料的比表面积对NO催化氧化并无决定性作用[43,48]。因此,揭示哪些物理特性对NO催化氧化有显著影响,对碳基催化剂的制备具有重要指导意义。

Guo 等[48]在30℃下,用干气NO/O2/N2进行椰子壳AC(1200m2/g)、沥青基ACF(1000m2/g)和聚丙烯腈基ACF(PAN-ACF,1810m2/g)的NO 氧化实验。在相同条件下,其活性顺序为PAN-ACF<沥青基ACF<椰子壳AC。尽管PAN-ACF 比表面积最大,但活性却最低,表明碳的比表面积不是影响NO 转化率的主要因素。在NO 氧化过程中,碳的消耗量可以忽略不计,因此碳基材料活性持续时间长,在30℃、10%O2条件下,对沥青基ACF进行了持续1周的NO氧化实验,没有观察到活性的降低。

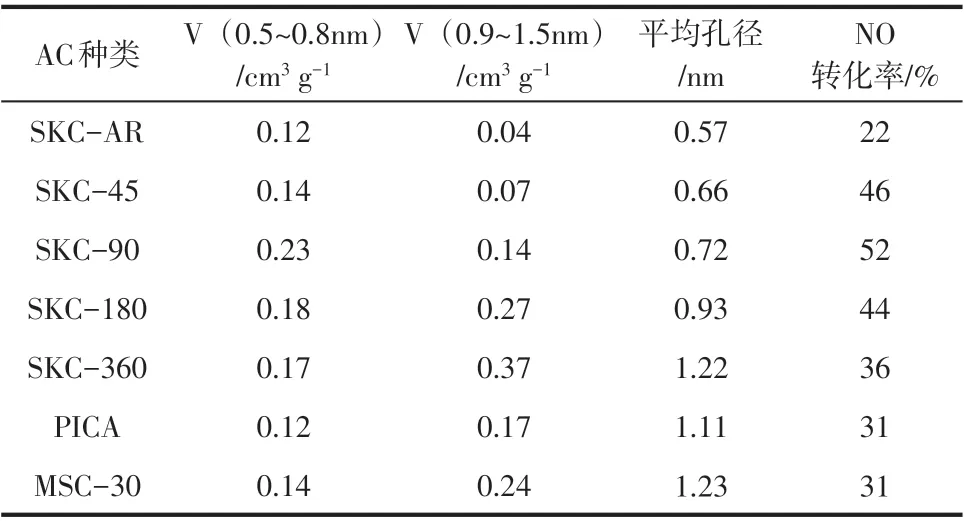

对于碳基活性材料的孔径分布,孔径<2nm 为微孔,2~50nm 为中孔,>50nm 为大孔[49]。大量研究[40,43,50]指出,AC 中狭窄的微孔充当了NO 氧化的纳米催化反应器。You 等[51]指出孔径为0.6~0.7nm的微孔最适合NO 与O2的直接反应。Zhang 等[43]在30℃下研究了不同类型AC 对NO 的催化氧化效果,重点分析了微孔分布对NO 转化的影响(见表2)。研究发现,NO转化率与孔径为0.5~0.8nm的微孔体积有很好的相关性,但与孔径为0.9~1.5nm 的微孔体积关系不大。如表2 所示,SKC-90 在0.5~0.8nm内的孔容最大,对应NO转化率也最高。

表2 AC的结构特性和NO转化率[43]

2.2 表面化学特性的影响

碳基活性材料的表面化学特性决定了它们的吸附、催化、酸碱和氧化还原性能,以及亲疏水性[52]。Figueiredo等[53]指出,碳基活性材料的表面化学特性和表面官能团密切相关,包括含氧官能团和含氮官能团。

Zhang等[43]研究表明,AC表面含氧官能团含量与NO 转化率没有直接关系,但会影响NO2释放时间起点;通过对AC 进行950℃的热脱附实验,碳表面含氧基团分解为CO2(来自羧基、内酯基及其衍生物)和CO(来自醌类、对苯二酚和苯酚)。

Atkinson 等[44]指出,在ACF 催化氧化NO 过程中,反应生成的NO2与碳表面发生反应,形成羰基和羧基等酸性含氧官能团,并生成NO。通过NO催化氧化和热脱附循环实验发现,经历4 个循环后,ACF 含氧量由2.27%增至8.61%,NO2释放时间起点提前了65%,NO 转化达到稳定状态所需时间减少了45%。分析指出,氧化程度更高和酸性更强的碳表面能够阻止NO2还原,促进NO2从碳微孔快速解析,从而更快达到稳定状态。由于含氧官能团不会对碳的物理性质造成明显的变化,因此对NO稳态转化率没有明显影响。如前所述,NO催化氧化形成的NO2吸附在碳表面,并参与碳表面含氧官能团的形成,当含氧官能团趋于饱和时,才会出现NO2的大量释放,从而逐渐进入NO 稳定氧化阶段。碳表面氧官能团的不断生成直至饱和的阶段即为NO 催化氧化的瞬态阶段,大量研究表明[37-41,43-44,47-48],完成该瞬态阶段需要较长时间(通常大于1.5h),不利于实际应用,氧基的加入为加快反应进程和工业化推广提供了可能。

大量文献都表明,碳基体中氮原子的存在增强了碳基材料在氧化反应中的催化活性[54-57]。碳的氮掺杂对其催化性能的影响可能是由两个重叠效应引起的,即碳表面位点催化作用和电子给予催化作用[58]。具体可解释为这些含氮基团的氮原子中有一个孤立的电子,由于这一电子的存在,碳材料表面呈碱性,对NOx等酸性物质具有很强的亲和力[59]。

Rathore 等[59]采用氨水、吡啶和胺等碱性试剂对ACF 进行改性,结果表明,改性后ACF 表面产生了C==N、C—N、环酰胺、腈等含氮官能团,NO吸附能力显著提高。Sousa 等[60]建立了单位比表面积NO 转化率与AC 氮含量关系图(图2),发现相关性显著,表明增加含氮官能团有利于提高AC 催化活性。

图2 单位比表面积NO转化率与AC含氮量的关系[60]

Sousa 等[61]进一步研究了含氮官能团的作用机理,指出氮原子在石墨晶格中的插入降低了能隙,产生了比纯碳更高的电子(电荷)迁移率,降低了碳/气界面的电子功函数,从而提高了催化性能。Gorgulho 等[57]发现,氮改性提高了炭干凝胶的表面碱度和表面基团总量,氮以吡啶、吡咯/吡啶、四价氮和吡啶氮氧化物的形式存在。Strelko等[62]通过模拟计算发现,碳原子团簇和含吡啶氮原子团簇均有很高的能隙值(分别为4.88eV 和4.91eV);当碳原子簇包含吡咯氮原子时,能隙值降为2.98eV;当碳原子簇同时包含吡咯氮原子和吡啶氮原子时,能隙值降为2.88eV。由此表明,在石墨烯层边缘带有吡咯和吡啶含氮基团的碳具有最低的能隙,因而具有最高的催化活性。

基于氮掺杂AC 对提升NO 催化氧化效率的有益效果,这为碳基活性材料改性指明了方向。

2.3 反应条件的影响

反应条件主要包括O2浓度、NO 浓度、气体体积空速(GHSV)、反应温度、水蒸气含量和催化剂粒径等。

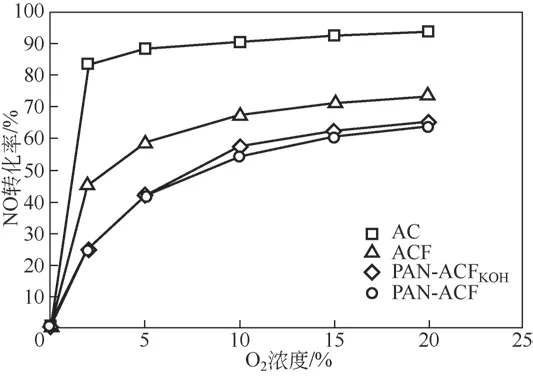

O2浓度对碳基活性材料催化氧化NO 有决定性影响。Zhang等[43]研究表明,当没有O2参与时,NO几乎不被氧化。Yang 等[63]对比研究了O2和含氧官能团在ACF 催化氧化NO 中的重要性,发现O2对NO 氧化起主导作用,而含氧官能团对NO 的氧化作用可以忽略不计。Guo 等[48]研究表明,在AC、ACF 及改性ACF 等不同碳基活性材料催化作用下,NO稳态转化率随着O2浓度升高而不断增大,如图3所示。

图3 30℃不同碳基活性材料作用下NO稳态转化效率与O2浓度的关系[48]

图4 30℃下NO转化率的影响因素[64]

You 等[64]采用共沉淀法制备了负载锰氧化物的AC 催化剂,研究了NO 进口浓度(50~1000μL/L)对NO 转化率的影响。结果表明,NO 转化率随进口NO 浓度升高而增大[图4(a)],且低浓度下(<100μL/L)的影响更显著。此外,GHSV对NO转化率也有显著影响[图4(b)],当GHSV从47000h-1降至5200h-1时,NO 转化率从8.7%升至35.9%。但GHSV 与NO 转化率并不成反比,当GHSV 降低时,单位质量MLAC 的NO 转化率从23.9%降至10.9%,其原因为低空速下NO浓度降低所致。

Adapa 等[41]研究了温度(30~80℃)对沥青基ACF 催化氧化NO 的影响(NO 和O2浓度分别为250μL/L 和20%),结果表明,当温度由30℃升至40℃时,NO 稳态转化率由62%降为52%;当反应温度升高至80℃时,稳态转化率降低至13%。其原因是NO的物理吸附程度随温度的升高而降低,这也体现了NO吸附对催化氧化的重要作用。

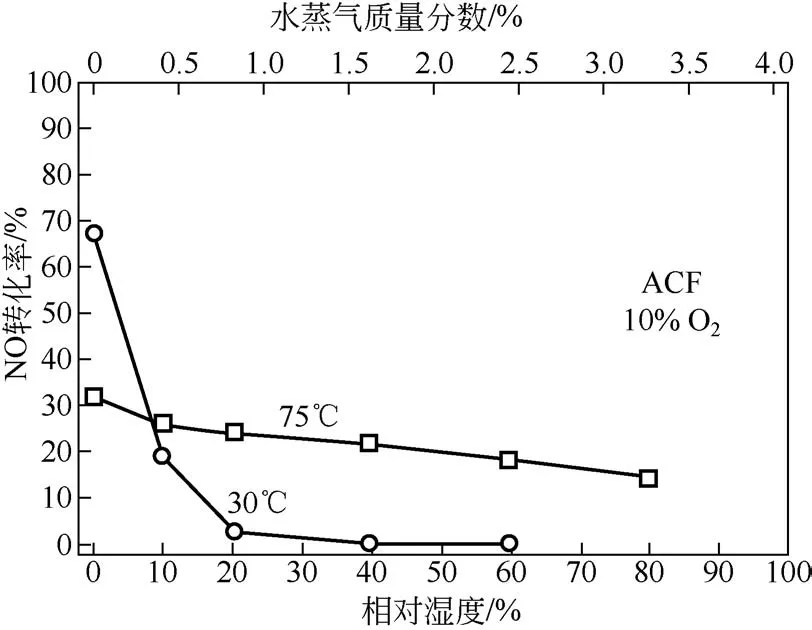

在实际应用中,空气中往往存在水蒸气,因此水蒸气对NO催化氧化的影响也引起了许多研究人员的关注。Mochida 等[65]研究了湿度对10 种不同类型沥青基ACF 催化活性的影响,发现当气体相对湿度由0 升至60%时,NO 转化率仅轻微降低;当相对湿度大于60%时,NO 转化率急剧下降。Guo等[48]研究了湿度对沥青基ACF 和椰子壳AC 催化活性的影响,发现椰子壳AC的抗湿能力高于沥青基ACF,沥青基ACF在相对湿度大于20%时便完全失去活性,而椰子壳AC在相对湿度大于60%时才完全失去活性。针对水蒸气的不利影响,一些学者开展了碳基活性材料抗湿研究:Mochida 等[65]发现在850℃下对ACF进行热处理1h,可实现ACF表面脱氧,从而显著提高其憎水性;在25℃、80%的相对湿度下,热处理前后ACF的NO转化率由25%升至62%。Guo 等[48]发现,水蒸气对催化活性的影响与反应温度有关,通过升高温度可以降低相对湿度,减轻水蒸气对催化活性抑制性的作用(如图5)。Mohsen等[66]发现室温下,AC在干燥环境中对NO的催化性能优于超交联聚合物和低交联聚合物;相对湿度为50%时,其NO 转化率下降到0,高交联和低交联聚合物的NO 转化率分别降低了19%~35%和小于6%,表明聚合物超交联过程提高了潮湿条件下其稳态NO转化率和表面抗水性能。

图5 温度对湿度抑制作用的影响[48]

AC 粒径对低温催化氧化NO 也会产生影响。李兵等[67]发现,在NO 稳定氧化阶段,20℃下粉末AC(150~180μm)对NO 的转化率为30.5%,而颗粒AC(850~1000μm)则为26.7%。分析指出,由于颗粒AC粒径较大,导致内扩散阻力增大,NO和O2分子未能扩散到颗粒AC 内部某些活性位上,造成活性位失效,比表面积利用率较低。

3 碳基活性材料类型

基于碳基活性材料的诸多优点,利用碳基材料进行NO常温催化氧化具有广阔前景,目前研究中常见的碳基活性材料可分为 AC[48,51,68-69]、ACF[37,41,60,70]、CNF[71-75]、炭干凝胶[57,61,76]以及金属负载碳基活性材料等[64,77-80]。

3.1 活性炭(AC)

AC 是将有机原料经过碳化和活化后的产物,广泛应用于气体和蒸汽的吸附剂、催化剂载体和分离介质[81]。AC 表面的微孔直径大多在2~50nm 之间,比表面积大,一般为500~1500m2/g[48]。

Fang等[68]以椰子壳为原料,采用水蒸气活化法制备AC,室温下对NO的去除率约为87%,分析指出,采用AC催化氧化反应器的投资成本是SCR 法的0.85 倍,运行成本仅为SCR 法的9.7%~23.6%。体现了AC催化氧化技术的应用潜力。

Guo 等[48]研究表明,椰子壳AC 相比沥青基和PAN 基ACF 有更高的NO 催化氧化活性和抗湿能力,在30℃下,即使O2浓度为2%,AC 作用下的NO转化率仍高达83%;与ACF相比,AC具有更高的强度和更低的成本。

You 等[51]对木基AC 进行了硝酸水热处理,其比表面积和微孔体积均有所增加,平均孔径和结晶度均有所降低,在室温下催化性能得到明显改善,NO转化率由30.6%升至56.6%,且催化剂活性可稳定400h以上。分析指出,改性AC通过氧化微孔表面,并在表面生成含氧和含氮官能团来扩大微孔尺寸,而催化活性的提高正是通过改变孔径和氮掺杂的双重作用实现的。

Sousa等[69]以Norit商用AC为对象,考察了硝酸氧化、常温尿素处理、三聚氰胺处理和高温尿素等渗氮处理方法对催化性能的影响。结果表明,渗氮处理显著提高了改性AC 的催化活性,其中硝酸和三聚氰胺改性AC催化活性最高,在25℃下,NO转化率都达到了88%。

3.2 活性炭纤维(ACF)

ACF是经过活化的含碳纤维,即通过高温活化处理,使ACF 表面产生纳米级的孔径,增加比表面积,从而改变其物化特性。由于其具有大的比表面积、良好的吸附特性、易于再生以及在反应器中可以容易地包装或轧制等特点,被广泛用作吸附剂和催化剂载体[37]。目前,随着对ACF表面结构和性能关系的探索和了解,其在NO催化氧化应用研究中越来越受到重视[82-83]。

Mochida等[37]发现在800℃下对沥青基ACF进行热处理4h,可以显著提高活性,使其在25℃下的干燥、80%相对湿度和饱和湿空气中NO 转化率分别达到82%、65%和21%。金逸凡[70]也发现,在不同温度(700~1500℃)下对沥青基、PAN基和黏胶基ACF 进行热处理2h,可以显著改善催化活性,在30℃下NO 最大稳态转化率分别达到72%、63%和66%。研究表明,较低的热处理温度(700~900℃)可以有效提高微孔数量并改善孔径分布;进一步升高温度会对活性炭纤维孔结构产生破坏作用,导致催化性能下降。

Adapa 等[41]以黏胶纤维、酚醛树脂和煤焦油沥青为前体制备ACF,研究表明,在30℃下,酚醛树脂基ACF 的催化性能优于黏胶纤维和沥青基ACF,3 种ACF 的NO 转化率分别为67%、61%和32%。

Sousa 等[60]以酚醛树脂为前体制备ACF,并通过不同浓度的氨水浸渍,对柴油发动机废气进行了NO 氧化实验,30℃下NO 最大稳态转化率约为70%。

3.3 碳纳米纤维(CNF)

CNF是直径为纳米尺度而长度较大的碳纤维材料,具有广泛的应用前景[84]。近年来,采用CNF制备NO常温氧化催化剂也得到了大量关注[85]。

Esrafili等[71]研究了含硅氮化硼纳米管(Si-BNNTs)对NO 氧化的催化性能。研究发现,BNNT 中的空位缺陷对Si 原子有很强的稳定作用,证实了Si-BNNTs 具有足够的稳定性,可以用于催化NO氧化反应。此外,Si-BNNTs催化氧化NO的能量势垒为0.2~2.4kcal/mol,表明反应可在室温下进行。

Guo 等[72]合成了嵌入有还原的氧化石墨烯片的微孔PAN基CNF(PGCNF)。在室温下,PGCNF对NO 催化效率大于40%,远高于CNF 的催化活性(11%)。分析指出,CNF 镶嵌氧化石墨烯片后,无论是CNF 表面还是微孔中都会产生大量的活性催化位点,从而大幅提高了NO转化率。

多孔碳纳米纤维(PCNFs)因其优异的性能,如极高的长径比、纳米级的直径[86-87],与传统的多孔碳材料(AC 和ACF)相比,具有极高的比表面积和丰富的微孔[88],成为人们关注的材料。Wang等[73]以PAN基纳米纤维为原料,制备了具有可控孔结构的PCNFs,使其具有较高的比表面积和丰富的微孔,在30℃下,当入口NO 浓度为20μL/L 时,NO去除率为29.7%。

Yu 等[74]以g-C3N4为原料,采用静电纺丝法制备PAN 基PCNFs,结果表明25℃时g-C3N4修饰PCNFs 的转化率稳定在47.6%,远高于PCNFs 的23.6%。催化性的提高可以归因于以下两个因素:首先,PAN 基PCNFs 表面存在一些含氮官能团,从而提供催化位点;其次,较大的孔隙体积和较高的石墨化程度有利于NO的吸附。

为提高PCNFs 含氮量,Wang 等[75]将PAN 与N,N-二甲基甲酰胺(DMF)混合,通过静电纺丝、稳定化、碳化和水蒸气活化等程序制备了PCNFs。研究发现,在30℃和NO 初始浓度为20μL/L 时,PCNFs催化作用下NO的转化率大于60%。

3.4 炭干凝胶

炭干凝胶是一种新型的多孔碳材料,是目前国内外材料研究领域热点,近年来备受关注。炭干凝胶可以由几种特殊单体的溶胶-凝胶缩聚制备成的有机干凝胶碳化中获得。

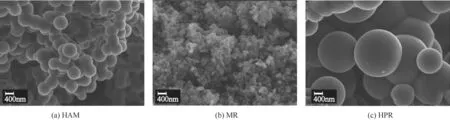

Cadenas 等[76]以3-羟基苯胺、三聚氰胺和3-羟基吡啶等含N 有机物为原料,分别制备了HAM、MR 和HPR 等3 种氮掺杂的炭干凝胶。研究发现,炭干凝胶具有狭窄的微孔(<1nm),且表面含有不同比例的吡啶基、吡咯基和/或吡啶基和四价氮官能团。样品由分离的微球或微球团簇构成(图6),微球直径取决于配方和碳化温度。在配方中使用三聚氰胺会产生较小的粒径;碳化温度越高,炭干凝胶微球的平均粒径和中值粒径越小。

Sousa 等[61]以三聚氰胺和尿素为氮源,通过溶胶-凝胶法制备含氮聚合物前体炭干凝胶。研究表明,炭干凝胶的结构和化学性质取决于其制备溶液的pH、前体的用量和碳化温度,氮掺杂可显著提高炭干凝胶的催化活性,在25℃、1000μL/L NO初始浓度和20%O2时,NO的最大转化率为88%。

3.5 金属负载碳基活性材料

为了进一步提高碳基活性材料催化活性,金属负载碳基活性材料的催化研究也得到了大量关注。许多金属以及过渡金属氧化物催化剂,如铁[77]、铜[78]、氧化铈[89]、二氧化钛[90]、氧化钴[91]、锰氧化物[92],都被证明对NO的催化氧化有促进作用。

Monge 等[77]通过将铁前体与沥青混合,经高温碳化和CO2活化制备了含铁的ACF。结果表明,铁的加入提高了纤维微孔率(0.7~2nm 为主),样品中所包含的还原性铁有助于提高ACF 对NO 的吸附。

Nikolov 等[78]合成了铜改性AC 吸附剂,研究了其在氩气和氧化性介质中的常温NO 化学吸附性能,结果表明,相比氩气气氛,AC在空气中对NO的吸附能力更高,表明空气中的O2参与了吸附过程,与Shirahama等[93]的结果一致。当AC吸附剂在真空中合成时,碳表面可形成能与NO相互作用的纳米Cu2+簇,从而提高氩气中NO 的吸附容量。Talukda 等[79]制备了CeO2和铜金属纳米粒子(Cu-NPs)负载的CNF,发现Cu-NPs 与CeO2的协同作用提高了CNF催化活性,在30℃、500μL/L NO时,NO转化率可达到80%。

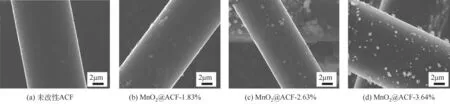

You 等[64]采用共沉淀法制备了负载锰氧化物(MnOx)的AC,研究发现,当MnOx负载量为7.5%时,AC 催化活性最优(30℃,38.7%),与无负载AC 相比提高了26%。Wang 等[80]采用共沉淀法制备了负载MnO2的ACF,在ACF 表面观察到细小颗粒和聚集的MnO2颗粒(图7),随着MnO2含量增加,颗粒变得致密。负载MnO2可以提高ACF 的催化活性,最佳负载量为3.64%。在30℃下,ACF 对NO的催化效率从未负载的20.1%提高到最佳负载时的30.6%;随着负载量进一步增大,会产生MnO2粒子的表面覆盖、孔洞堵塞和聚集效应,导致催化活性降低。

图6 不同类型炭干凝胶的SEM显微照片[76]

图7 ACF的SEM图像[80]

3.6 其他材料

尽管AC、ACF、CNF 和炭干凝胶等材料具有优良的NO催化氧化活性,但也存在原材料成本和制备成本较高等问题,其规模化推广必然受到资源和经济条件制约。因此,寻求廉价的制备原料、甚至从废弃物中寻求资源回收,对于环境保护和废弃物资源利用都具有重要意义。

污泥是污水处理过程中排放的有害固体废弃物,含有重金属、病菌、二英等有害物质;与此同时,污泥中也包含大量有机物,具备资源化利用条件。污泥经低温碳化和活化后可制成活性炭吸附剂和催化剂载体,并在污水和空气净化方面体现出了巨大潜力[94-97]。近年来,利用污泥制备NO 低温催化氧化催化剂也开始得到关注[98-99]。

陶聪[98]开展了常温下炭化污泥催化氧化脱除NO 的实验研究,实验选取污水处理厂排放的脱水污泥为原料,在800℃高温下热解炭化制备污泥热解炭,并通过HNO3酸洗、KOH活化和氢气还原等手段对样品进行改性处理,以寻找最佳的制备方法。研究表明,通过高温热解的炭化污泥具有较高的含碳量和丰富的孔隙结构,催化活性可达到31.6%(30℃);经KOH活化和氢气还原后,NO转化效率可分别提高至43%和66%。Deng等[99]利用污泥热解制得污泥炭(SC),采用HNO3洗涤、KOH活化、氢还原等预处理方法,寻找提高催化活性的措施。结果表明,当SC 被活化和氢还原时,其表面羧酸、羧酸硬酯和内酯等含氧官能团被氢还原反应大量去除,使SC 的表面碱度、比表面积和催化活性显著提高。此外,制备的SC 在微孔大小为0.89nm时出现了较强的比孔体积峰,有利于NO的氧化。以上表明了炭化污泥具有成为碳基催化剂前体的能力。

4 结语与展望

本文对常温下碳基活性材料催化氧化NO 的研究现状进行了梳理,简要介绍了碳基活性材料催化氧化NO 的机理解释和影响因素,以及AC、ACF、CNF、炭干凝胶、金属负载碳基活性材料、炭化污泥等不同类型含碳材料的NO催化氧化性能。总结与展望如下。

(1)碳基活性材料催化性能稳定,适用于处理具有常温、高含氧量、低浓度NO特点的气体污染物,不仅取得了较好的效果,其氧化产物NO2也可二次利用,应用前景广阔。

(2)较大的表面积、发达的孔隙结构、相对稳定的化学性质等优点都为碳基活性材料作为催化氧化NO的催化剂提供了可能,而通过碳基活性材料改性可以进一步提高其转化效率,其中含氮基团改性具有前景,值得进一步研究。

(3)不同类型碳基活性材料催化氧化NO 的机理存在共性,也存在差异,对于特殊性质的碳基活性材料,NO 催化氧化反应机理研究仍然存在必要性。

(4)碳基活性材料催化氧化NO 过程分为瞬态阶段和稳态阶段,瞬态段占用时间长(通常大于1.5h);未来的研究中,如何减少瞬态阶段占用时间,使反应更快速进入稳定氧化阶段,对于NO常温催化氧化的工业化推广和应用有重要意义。

(5)当前研究的许多碳基活性材料(如ACF、CNF、炭干凝胶等)仍存在原材料和制备成本较高等问题;从炭化污泥具有优良的NO常温催化氧化活性这一研究现状来看,未来利用廉价的生物质材料、污泥等固体废弃物原料制备碳基活性催化剂材料将成为重要的发展方向,这对于固废资源利用、气体污染物控制、提高NO常温催化氧化技术经济性都具有重要意义。