基于采空区悬管引流装置的工作面上隅角瓦斯治理研究

2021-03-08朱红青郭晋麟白志鹏暴庆丰

朱红青,郭晋麟,白志鹏,暴庆丰

(1.中国矿业大学(北京) 应急管理与安全工程学院,北京 100083; 2.山西潞安矿业(集团)有限责任公司,山西 长治 046200)

我国经济的高速增长加大了煤炭资源的消耗,矿井的开采强度、深度增大,煤矿井下开采带来的瓦斯问题日益突出[1-3]。根据通风理论[4],“U”型通风回采工作面的风流进入回风巷道和采空区,采空区中的风流经上部重新流入回风巷道,由于瓦斯密度比空气小且同时受采空区漏风的影响,工作面上隅角处容易积聚瓦斯,导致瓦斯浓度高于工作面其他地点[5-6]。实践表明,若瓦斯治理方式不当,轻则会导致回采工作面停产,重则会发生瓦斯爆炸事故[7]。针对这种情况,采用采空区悬管抽采瓦斯,可对上隅角瓦斯积聚进行控制[8-10]。该方法是一种经济有效的方法,但存在着抽采效率较低,缺少合适的装置与之配合提高抽采效率的问题[11-12]。笔者以潞安集团余吾煤业N1206工作面为例,通过数值模拟优化上隅角采空区悬管的埋深和负压,设计引流装置,用以提升抽采效率,对采空区悬管治理上隅角瓦斯超限具有重要的借鉴意义。

1 工作面概况

潞安集团余吾煤业N1206工作面埋深为531~535 m,主采3#煤层,其平均厚度为6.4 m,煤层倾角为1°。工作面高为3.8 m,宽为4 m,倾向长度为 255 m。进回风巷道宽为5.4 m,高为3.8 m,长度约为950 m。煤层上覆直接顶为厚3.8 m的粉砂岩,老顶为厚5 m的中粒砂岩。通过现场钻孔探测,得到垮落带高度为17 m,断裂带高度为65 m。煤层原始瓦斯含量为10.23 m3/t,工作面绝对瓦斯涌出量为33.44 m3/min,配风量为2 800 m3/min。布置ø400 mm风筒悬挂于上隅角处,用于稀释瓦斯。

2 数值模型的建立

2.1 基本假设

1)不考虑流体在流动过程中的温度和热量的传导变化,将瓦斯和空气的混合气体视为不可压缩气体,忽略温度对混合气体体积变化的影响;

2)将采空区视为多孔介质,孔隙率及黏性阻力系数均匀分布且视为各向同性;

3)工作面的混合气体在采空区的流动符合Darcy定律[13-14]。

2.2 采空区非均质数学模型的建立

1)采空区是岩石和煤矸石受采动影响发生垮落而形成的区域[15],由于该区域内岩石和煤矸石不规则堆积,产生了大小不同的孔隙。孔隙率是孔隙之间所表现出来的宏观性质,是多孔介质所特有的,也是影响多孔介质流通性的重要参数,其计算公式如下[16]:

(1)

式中:q为多孔介质的孔隙率;Vv为孔隙体积,m3;V为多孔介质区域总体积,m3。

2)采空区内部孔隙率可按照“O”型圈分布描述,在水平方向上,其碎胀系数[17-18]表达式如下:

Kp(x,y)=Kp,1+(Kp,0-Kp,1)·

(2)

式中:Kp(x,y)为采空区中某点碎胀系数;Kp,0、Kp,1分别为初始垮落和压实后的碎胀系数,Kp,0=1.50,Kp,1=1.05;x,y为采空区某点坐标;L为采空区走向长度,m;a0、a1、ξ1为控制“O”型圈模型的调整系数,a0=0.156,a1=0.036 8,ξ1=0.233。

3)采空区多孔介质孔隙率可通过公式结合碎胀系数获得,计算公式如下[19]:

(3)

式中Kp为岩石碎胀系数。

4)渗透率可通过经验公式计算得到,该公式为Blake-Koneny公式,见式(4)[20]:

(4)

式中:α为渗透率;Dp为多孔介质中颗粒直径,取平均值0.15 m。

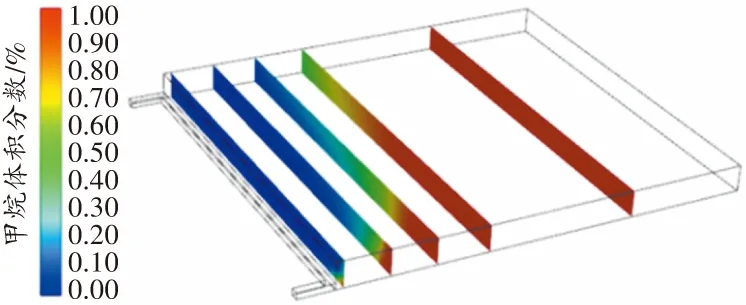

将孔隙率和渗透率编入UDF程序,即可实现对采空区孔隙率和黏性阻力系数的非均质分布计算。根据公式使用Python程序查看图形,得到采空区孔隙率分布云图,如图1所示。

2.3 几何模型的建立及参数的确定

根据现场实际情况,建立几何模型,其中包括进风巷道、回风巷道、工作面和采空区,采空区纵向为垮落带高度,忽略井下各种设备和电线电缆的影响,具体尺寸为:进风巷道、回风巷道均为20 m(长)×5 m(宽)×4 m(高);工作面为255 m(长)×6 m(宽)×4 m(高);采空区为280 m(长)×255 m(宽)×17 m(高),无倾角。

进风设置为速度入口(velocity-inlet),风速为2.3 m/s;回风为自由出口(Outflow)。采空区瓦斯总源项为5×10-8kg/(m3·s),瓦斯涌出强度与距离工作面长度呈负指数衰减变化关系,衰减率为0.037 6。将采空区中瓦斯源项、孔隙率、黏性阻力参数导入UDF,采空区几何模型如图2所示。

图2 采空区几何模型图

3 采空区中瓦斯分布、悬管埋深及负压的优化

3.1 采空区中瓦斯浓度分布规律

采空区瓦斯浓度(甲烷体积分数,下同)分布云图如图3和图4所示。

图3 采空区瓦斯浓度分布云图

图4 采空区瓦斯浓度切片云图

2019年现场实测漏风量为300~420 m3/min,大多在350 m3/min左右。模拟的漏风量为370 m3/min,表明模拟真实有效。在走向方向上,进回风随着向采空区的深入,瓦斯浓度均逐渐升高;在倾斜方向上,无论在采空区的任何位置,瓦斯浓度均从进风侧向回风侧逐渐增大;在竖直方向上,高处瓦斯浓度大于低处;整体而言,进风隅角处瓦斯浓度最低,与之相对应的回风侧采空区深部瓦斯浓度最高。

在上隅角位置设置监测点(monitor)监测上隅角瓦斯浓度,监测点距离顶板200 mm,距离巷道侧壁200 mm;在悬管抽采管路负压口设置监测面,对管路内的抽采瓦斯进行监测。监测得到无悬管时上隅角瓦斯浓度为4.00%左右,远高于《煤矿安全规程》规定的1%瓦斯浓度,会影响安全生产。

3.2 悬管埋深及负压的优化

由于上隅角瓦斯浓度超限,因此需通过悬管抽采采空区瓦斯,并优化抽放负压、埋深等工艺参数,以提高悬管抽采瓦斯的抽采效率。

悬管直径为0.4 m,该管路距离顶板0.5 m,距离巷帮0.5 m。悬管在回风巷道内的长度为15 m,设置管路负压为8 kPa。对比悬管深入采空区0、1、2、3、4 m时的抽采效果,选出最优埋深。在选出最佳埋深后再对比负压为6、8、10 kPa时的瓦斯抽采效果。无悬管和优化效果最好的悬管埋深3 m时,距离顶板0.5 m的瓦斯浓度分布云图如图5所示。

图5 不同埋深采空区瓦斯浓度分布云图

由图5可知,采空区近回风巷道附近瓦斯浓度发生变化,在埋深3 m时,有效控制了上隅角瓦斯浓度,采空区中高浓度瓦斯区域瓦斯浓度也得到了有效的降低,使得上隅角瓦斯浓度控制在5.00%以下。抽采管路内瓦斯浓度和上隅角监测点处瓦斯浓度如表1所示。

表1 不同埋深上隅角及抽采管路内瓦斯浓度

由表1可以看出,当埋深为0 m时抽采管路内的瓦斯浓度低于上隅角瓦斯浓度,随着埋深的增加,抽采管路内的瓦斯浓度不断增大而上隅角瓦斯浓度呈先降低后趋于稳定的趋势。

当埋深为0 m时,无论是抽采管路内瓦斯浓度还是上隅角瓦斯浓度的降低效果均不佳,上隅角瓦斯浓度保持在3.10%左右,而抽采管路内瓦斯浓度则在1.20%左右,抽采效果并不明显。分析表明,抽采管路埋深过浅,该区域持续受到了漏风作用的影响,大部分瓦斯被采空区漏风带走送入上隅角;而当埋深达到 3 m 时,漏风作用减弱,采空区近上隅角附近的高浓度瓦斯得到抽采,上隅角瓦斯浓度降低至1.20%,瓦斯控制效果最佳。

对比分析负压为8 kPa和10 kPa时工作面上隅角处瓦斯浓度监测点数据,可知上隅角瓦斯浓度随着负压的增加基本呈线性下降趋势;当负压为6 kPa时上隅角瓦斯浓度约为1.40%;在负压增加到8 kPa后上隅角瓦斯浓度降低至1.20%;当负压为10 kPa时上隅角瓦斯浓度降低至1.10%左右。综上可知,增加抽采负压能有效控制上隅角瓦斯浓度。

综合分析表明,在埋深为3 m、负压为10 kPa时,能将上隅角瓦斯浓度控制在1.10%,但仍高于《煤矿安全规程》规定的1%的上隅角瓦斯浓度且潞安集团规定上隅角瓦斯浓度超过0.80%时工作面会应急断电,因此需采用引流装置,进一步优化上隅角悬管治理瓦斯超限。

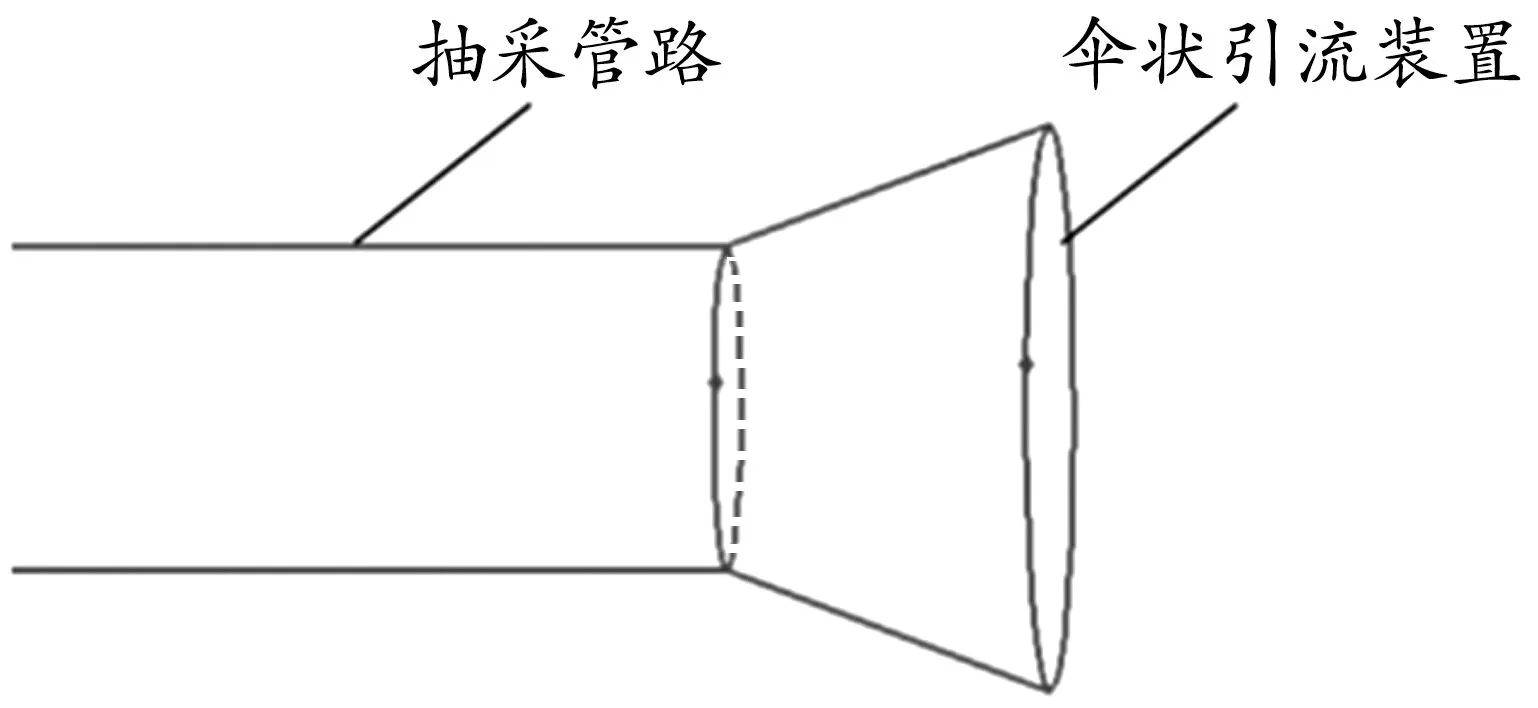

4 引流装置设计与参数优化

将引流装置外观设计为伞状,试验时发现其外观参数同样会影响引流效果,外观参数主要涉及引流装置的长度及开口角度。由于采空区上隅角空间有限,当引流装置外圈半径超过0.5 m时不适合安装,故将伞状引流装置的长度和开口角度分别设置为0.2 m、10°、20°、30°、40°,0.4 m、10°、20°、30°,0.6 m、10°、20°,在埋深为3 m、负压为10 kPa条件下进行模拟。伞状引流装置模型如图6所示。

图6 伞状引流装置模型图

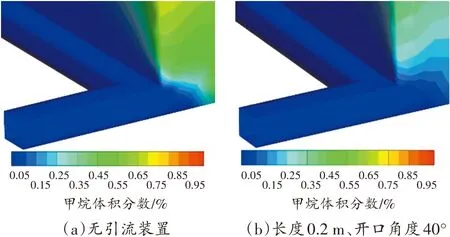

4.1 引流装置对瓦斯分布的影响

通过模拟可以得出不同长度和开口角度条件下的上隅角附近瓦斯浓度分布云图。由于引流装置不同长度和开口角度控制效果不同,在此给出一定长度下最佳开口角度管口附近瓦斯浓度变化云图,如图7所示。

图7 上隅角附近的瓦斯浓度变化云图

由图7对比发现,当不使用引流装置时,上隅角处5.00%瓦斯浓度的范围较小,高浓度瓦斯逼近上隅角,瓦斯抽采效果不佳;使用引流装置后,上隅角附近5.00%以下低浓度瓦斯区域明显增大,当引流装置长度为0.4 m、开口角度为30°时,上隅角附近高浓度瓦斯区域减小最为明显,低浓度瓦斯区域明显扩大,上隅角高浓度瓦斯区域被有效控制。当引流装置长度增加到0.6 m时,由于引流装置较长,在相同负压条件下其对上隅角瓦斯的控制效果不足,抽采效果有所减弱。

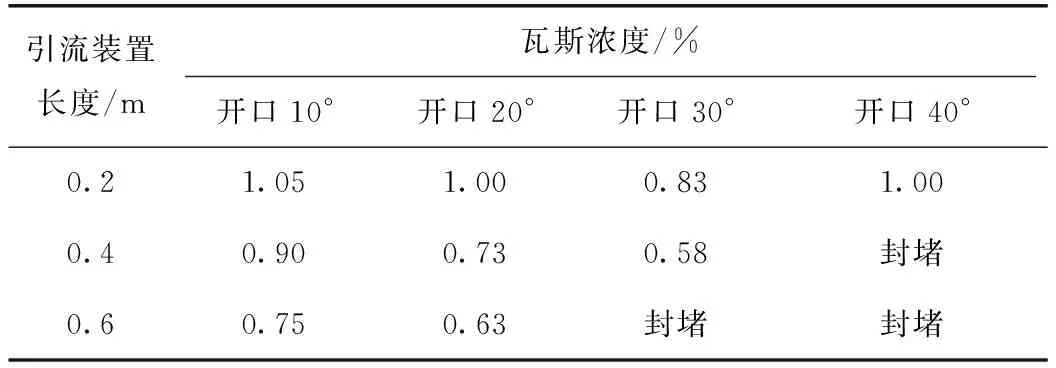

4.2 引流装置对上隅角瓦斯浓度的影响

不同形状引流装置对上隅角瓦斯浓度的影响如表2所示。

表2 不同形状引流装置对上隅角瓦斯浓度的影响

由表2可知,在使用引流装置后,上隅角瓦斯浓度较使用之前的1.10%有所下降。当引流装置长度为0.2 m时随着开口角度的增大,上隅角瓦斯浓度逐渐降低,在开口角度达到30°后上隅角瓦斯浓度降低至0.83%左右,而继续增加开口角度,控制效果没有提升;当引流装置长度为0.4 m、开口角度为30°时,上隅角瓦斯浓度达到最低值0.58%;当引流装置长度为0.6 m、开口角度为10°时,上隅角瓦斯浓度达到0.75%,而开口角度为20°时上隅角瓦斯浓度降低至0.63%。数据表明,随着引流装置开口角度的增大,上隅角瓦斯浓度降低,但在30°时达到极限。

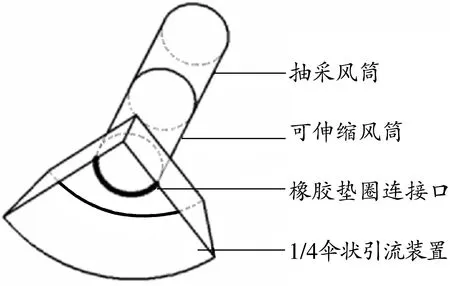

5 适用于工程实际的引流装置设计

通过在悬管口前端加装引流装置,人为扩大悬管口面积,增大引流口与高浓度瓦斯接触的范围,从而提高悬管抽采时的瓦斯流量和浓度。但由于引流装置位于上隅角处,距巷帮和顶板较近,伞状引流装置埋入采空区中施工难度较大且不易维护,因此设计半伞状和1/4伞状引流装置以降低施工和维护难度。在伞状、半伞状、1/4伞状引流装置的长度相同、开口角度相同、管口面积相同条件下,以及相同负压的情况下,加装伞状、半伞状和1/4伞状引流装置后上隅角瓦斯浓度分别为0.58%、1.10%和0.75%。加装半伞状引流装置时上隅角瓦斯与不加装引流装置效果相差不大,这是由于半伞状引流装置不能与抽采管完全衔接并使其中存在部分紊流区域,以及抽采管内气体流速较小所致;加装1/4伞状引流装置时上隅角瓦斯浓度与伞状相差不大,效果较好。使用1/4伞状引流装置与不使用引流装置对比可使上隅角瓦斯浓度降低32%左右。1/4伞状引流装置模型如图8所示。

图8 1/4伞状引流装置模型图

6 现场应用

现场试验地点选在潞安集团余吾煤业N1206工作面,根据Fluent模拟结果,在抽采管路前端加装引流装置,根据模拟结果和现场实际采空区直径为 1.0 m 左右的条件,设计引流装置外观为长0.4 m、开口30°的1/4伞状,外圆半径为0.86 m,内圆半径为 0.63 m。该装置选用金属骨架外包裹风筒布材质,应用风筒布材质可避免被刮破。引流装置实物图如图9所示。

图9 1/4伞状引流装置实物图

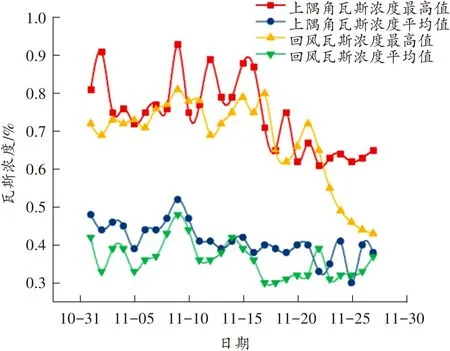

从2019年11月17日试验至11月27日,选择11月1日至11月16日上隅角和回风中瓦斯浓度的最高值和平均值作对比,瓦斯浓度变化如图10 所示。

图10 现场应用瓦斯浓度变化图

由图10可知,上隅角瓦斯浓度最高值、平均值,以及回风巷中瓦斯浓度的最高值、平均值均出现下降趋势。上隅角瓦斯浓度最高值下降约17%、平均值下降约13%,回风巷中瓦斯浓度最高值和平均值降幅均在10%左右。上隅角瓦斯浓度最高值超过0.80%的次数大大减少,未使用引流装置时在16 d中有4 d出现上隅角瓦斯浓度最高值超过0.80%的情况,而使用引流装置后试验的11 d中只有1 d出现瓦斯浓度超过0.80%的情况。由于煤矿规定上隅角瓦斯浓度超过0.80%后会发出应急断电指令,故引流装置在很大程度上保证了现场生产的连续性,提升了煤炭的产量。

7 结论

1)受采空区漏风的影响,采空区内瓦斯浓度分布呈现工作面向采空区深部逐渐变大、进风侧向回风侧方向逐渐变大、低处向高处逐渐变大的趋势。工作面上隅角处瓦斯容易积聚,模拟得到上隅角瓦斯浓度约为4.00%。

2)通过对不同埋深和负压的模拟可知,当悬管埋深为3 m左右、抽采负压为10 kPa时,悬管抽采效果最佳,可使上隅角瓦斯浓度降低到1.10%左右。

3)伞状引流装置的长度及开口角度的研究结果表明,将引流装置设计成长度为0.4 m、开口角度为30°的伞状结构,可使管口附近高浓度瓦斯区域最小,上隅角瓦斯浓度降低至0.58%左右。为了便于应用,设计出1/4伞状引流装置,其能使上隅角瓦斯浓度控制在0.75%,与伞状引流装置相差不大,并在现场应用中取得了较好效果。