基于采空区流场的遗煤自燃危险区域判定及复合惰化技术研究

2021-03-08杜文州王厚旺张延松

牛 阔,杜文州,2,王厚旺,张延松,2

(1.山东科技大学 安全与环境工程学院,山东 青岛 266590; 2.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590)

我国是受矿井火灾危害最严重的国家之一,国有重点煤矿中存在自然发火危险的矿井约占51.3%,而由于煤自燃引起的火灾占火灾总数的90%以上[1]。在高瓦斯矿井中,采空区火灾还会引发瓦斯、煤尘爆炸等耦合灾害[2-3],导致重特大恶性事故的发生。

遗煤自燃大部分都是由于采空区漏风引起的,因此,通过研究采空区流场来判定遗煤自燃危险区域是可行的[4-5]。程卫民等[3]利用三维场重建程序结合空间插值技术,重建出耦合灾害危险区域空间立体分布情况,并提取了灾害空间参数;郑忠亚等[6]采用相似模拟实验、SF6气体检测、预埋束管监测,以及数值模拟等方法,综合分析采空区自燃危险区域,最终判定了危险区域范围;邓军[7]、文虎等[8-10]考虑了浮煤厚度及漏风强度等因素对采空区遗煤自燃危险区域的影响,并推导出注N2位置与N2影响范围的线性关系式;在采空区防灭火方面,李宗翔等[11]研究得出进风侧注CO2的流量与氧化带宽度呈负指数关系,并最终确定了最佳注惰(惰性气体)位置;曹凯[12]、司卫彬[13]等提出了上隅角预埋管灌注三相泡沫与下隅角预埋管注氮气交替实施的防灭火工艺,取得了良好的防灭火效果。目前,对于采空区注惰防灭火的研究大多采用单一惰化气体,对于复合惰化气体的研究较少。

笔者通过研究采空区流场来判定采空区遗煤自燃危险区域,分析采空区内遗煤空间分布,利用N2和CO2的不同惰化特性,制订惰化方案,探究综放工作面采空区复合惰化技术的防灭火效果。

1 构建采空区数学物理模型

采空区内部可被视为多孔介质,并将采空区内气体视为理想气体,满足气体状态方程。采空区内气体流动遵循质量、动量及能量守恒定律[14-15];考虑组分输运问题,还必须遵守组分守恒定律。采空区流场控制方程如下:

(1)

(2)

(3)

(4)

(5)

(6)

式中:u、v、w分别为速度在x、y、z方向上的矢量分量;ρ为密度;σ为垂直于计算单元体面的正应力;τ为由于分子黏性作用产生的切向应力;U为速度矢量;Fx、Fy、Fz为作用于整个单元体的体积应力分量,取Fx=0,Fy=-ρgcos 24°,Fz=ρgsin 24°;T为热力学温度;cp为比热容;k为传热系数;ST为黏性耗散项;cs为组分s的质量分数;Ds为组分的扩散系数;Ss为系统以外某组分加入到系统内的生产率。

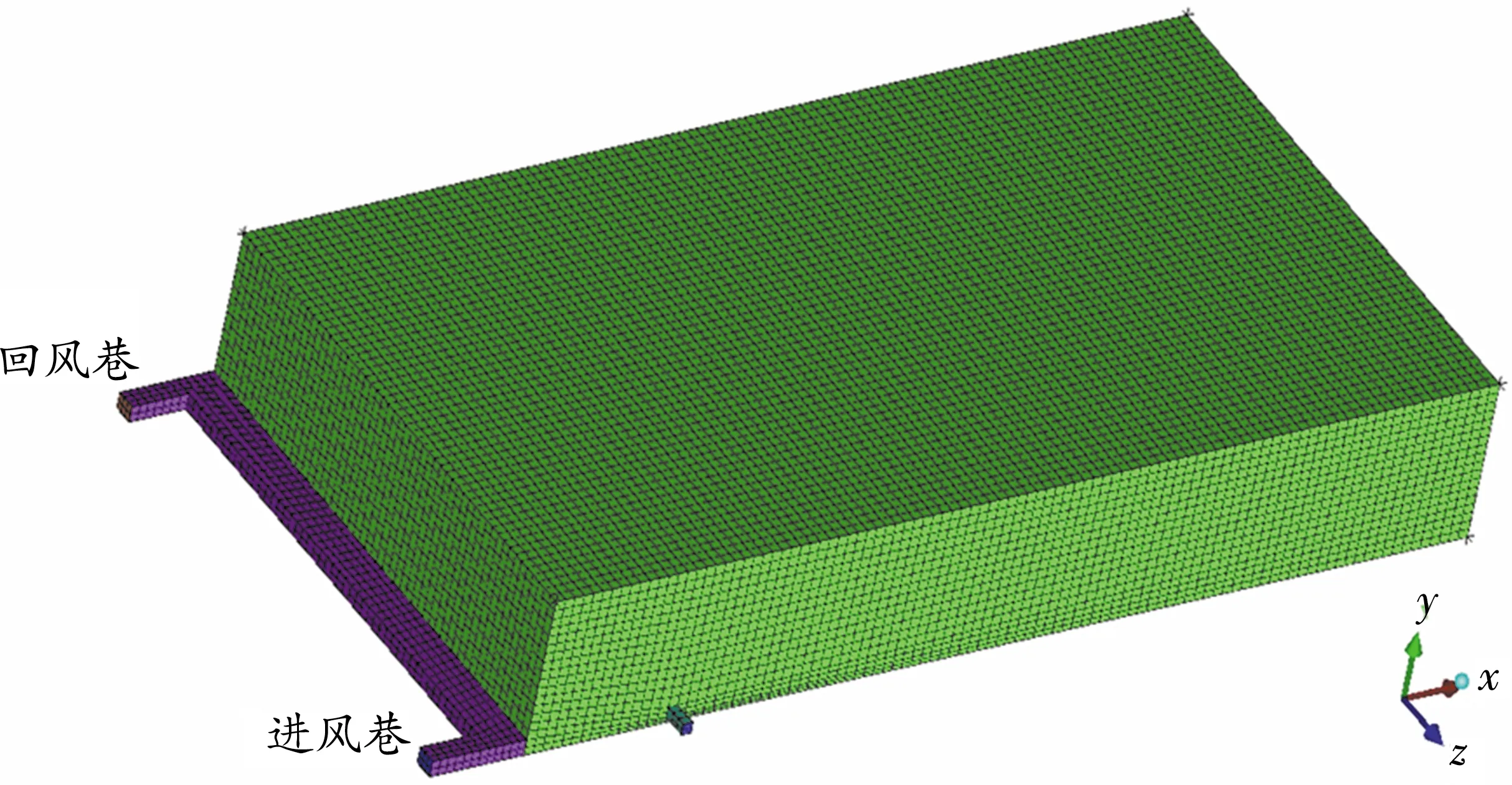

根据工作面的实际情况,构建如图1所示的采空区三维模型。

图1 采空区三维模型

工作面长98.98 m,宽8.0 m,高3.0 m;进风巷宽4.5 m,高3.0 m;回风巷宽4.3 m,高3.0 m;采空区走向长度取200 m,倾向长度取98.98 m,采空区高度取 30 m。煤层倾角24°,进风风量设置为1 131 m3/min,回风口设置为自由出口。

2 采空区遗煤自燃危险区域判定

将模型导入Fluent进行模拟,采空区O2体积分数分布模拟结果如图2所示。

图2 采空区O2体积分数立体分布模拟云图

由图2可知:沿走向方向,随着采空区深度的增加,漏风风流很难进入采空区深部,采空区内O2体积分数不断降低,瓦斯浓度则不断升高;沿倾向方向,多孔介质中流向回风巷的空气动量不断损失,使得采空区内进风侧空气扩散深度高于回风侧,呈现出不断递减的情况。在不同水平高度上,越靠近采空区顶部,空气扩散范围越大,O2体积分数越高。

提取进风巷道附近、采空区中部区域和回风巷道附近O2体积分数数据,如图3所示。

图3 采空区O2体积分数分布

根据O2体积分数数据,以O2体积分数7%~18%为氧化带划分标准[16-17],得到(9-15)06工作面采空区氧化带分布范围:进风巷侧为18~112 m,临进风巷为16~107 m,临回风巷为12~78 m,回风巷侧为6~34 m。

3 综放工作面采空区复合惰化技术

3.1 综放工作面采空区遗煤空间分布

对于倾斜综放工作面而言,遗煤的空间分布具有特殊性。受工作面倾角的影响,上倾角处遗留顶煤沿下倾角方向垮落、堆积,主要分布在采空区中部区域,而下倾角处遗留顶煤堆积在底部。因此,遗煤主要分布在采空区底部和中部,底部遗煤量较多,顶部遗煤量较少。此外,由于受到煤壁支撑作用的影响,以及放顶煤开采工艺的影响,靠近两侧煤壁的遗留顶煤相对较多,该处的遗煤厚度约为采空区中部的2~3倍[18]。

3.2 共注N2和CO2复合惰化技术优势

N2和CO2复合惰化技术对煤自燃的惰化作用与单一气体不同,其惰化效果也不是两种气体的简单叠加。不同气体在采空区渗流及分布特点不同,对煤自燃惰化特性也不相同。N2密度小于空气,而CO2密度大于空气,因此提出了高位压注CO2和低位压注N2技术。受到重力场和气体密度影响,低位的N2逐渐向采空区上部扩散,而高位的CO2逐渐向采空区下部渗透,从而实现对采空区空间全惰气覆盖,提高惰化效果。此外,煤对不同物质的吸附能力存在着差异[19-20],其吸附能力从大到小的排序为 CO2>N2,但是在采空区内注入大量的CO2会导致工作面及回风巷CO2浓度超限。因此,应用复合惰化技术可在不降低注惰防灭火效果的同时,需要有效避免CO2浓度超限,实现2种惰化气体的功能互补,充分发挥N2和CO2在防灭火方面的优势及特点。

3.3 复合惰化技术模拟研究

根据遗煤的空间分布规律,考虑惰化气体特性及煤自燃危险区域,在其进风隅角处布置N2注惰口,在下风侧距离回风巷巷帮40 m处布置CO2注惰口,进而形成高位压注CO2和低位压注N2的复合惰化技术,采用等比例的方式压注2种惰气。在进回风巷及临近进回风巷33 m处布置4条测线,用于监测采空区内O2体积分数变化情况,结果如图4所示。

(a)注惰前期

(b)注惰后期

由图4可见,在复合注惰的前期,受注惰压力及稀释效应的影响,进风巷侧氧化带起止深度为17~24 m,进风巷侧氧化带长度为7 m;由于此期间惰气还未充分扩散,以及注惰使得临进风巷侧漏风量增加,该处氧化带起止深度为19~82 m,临回风巷侧氧化带范围为9~18 m,回风巷侧氧化带范围为5~43 m。随着惰气扩散范围的不断增大及注惰口的深入,临进风巷侧区域漏风强度减弱,临回风巷侧氧化带范围变为14~73 m。其他各区域氧化带范围变化趋于平稳。

为了验证复合惰化技术和单一气体惰化技术防灭火效果的优劣,采用单一注N2的方式进行对比实验。注N2位置布置与复合惰化相同。单一注N2后采空区内O2体积分数变化情况如图5所示。

(a)单一注惰前期

(b) 单一注惰后期

通过对比图4、图5可知,在单一注惰前期,临进风巷附近O2体积分数偏高,氧化带范围较大,回风巷侧氧化带范围较小。这是由于在回风巷处注入的N2受密度和漏风影响[21],向采空区回风隅角处扩散所致。随着注惰气的延续,其单一注惰效果与复合注惰相比逐渐变差,临进风巷氧化带范围明显变大。虽然单一压注N2使得回风巷侧氧化带范围变小,但采空区遗煤自燃危险区域集中在进风巷侧区域。因此复合惰化技术在防止遗煤自燃,提高惰化效果方面更有优势。

4 工程应用

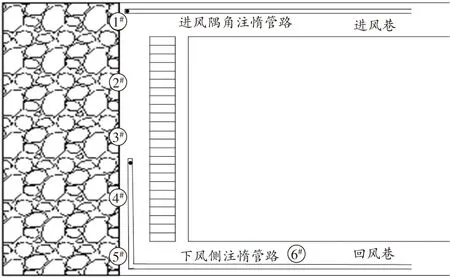

采用复合注惰方案进行工程试验,其惰化管路布置与数值模拟中注惰位置一致。同时在进回风隅角、工作面及回风巷道共设置6个测点,用于监测风流中CO及烷烃类气体浓度。惰化管路及测点布置见图6,复合注惰期间采空区遗煤防火效果如图7 所示。

图6 复合惰化管路及测点布置示意图

图7 复合惰化技术现场应用效果图

由图7可见,随着复合注惰的进行,工作面内CO体积分数开始快速降低,在注惰工作开始第3天时,各测点位置CO体积分数都降到2.4×10-5以下。在整个注惰期间CO体积分数均在安全范围以内,且整个注惰期间未出现C2H4、C2H6气体析出。同时由于复合惰化技术的优势,整个注惰过程未出现CO2浓度超限的现象。由此可见,复合惰化技术具有较好的防灭火效果。

5 结论

1)利用Fluent模拟得到(9-15)06综放工作面采空区流场三维立体图,并以O2体积分数7%~18%为标准,划分了采空区氧化带范围,判定了遗煤自燃危险区域。

2)通过对上覆岩层及遗留顶煤的研究,分析了上覆岩层及顶煤垮落规律,以及遗煤在采空区内的空间分布规律,在采空区中遗煤厚度从下到上逐渐减小。

3)分析了N2和CO2的惰化特性,结合倾斜工作面特点提出了复合惰化技术,同时进行了对比模拟实验分析,探究了单一注惰和复合注惰的效果差异,并进行了工程应用。结果表明,倾斜工作面综放采空区复合惰化技术有着良好的防灭火效果。