蒸汽管道噪音、风机出口管道振动问题的分析与解决方案

2021-03-08丁方园

丁方园

(南京延长反应技术研究院有限公司,江苏 南京 210043)

管道系统的噪音与振动一直是化工装置运行中存在的问题,不仅严重影响着操作人员的身心健康,甚至还会带来人员的伤亡和巨大的经济损失。长时间大幅度振动,能够使材料疲劳变形,从而使设备结构及管道系统遭到破坏,尤其是管道连接部位(如螺栓、阀芯、密封)的脱落和损坏,甚至会直接导致管道破裂,造成次生火灾、爆炸和中毒等安全事故;影响压缩机的工作状态及工作效率,使管道附件(如阀门、仪表、过滤器等)损坏;还会影响操作人员的情绪,导致操作失误[1,2]。对于石油化工企业,最重要的就是装置能够安全稳定地运行,管路系统的振动对企业经济效益构成了巨大的威胁,王勇等[3]指出,美国每年因管道振动导致的事故在各种事故中排第二位,直接经济损失高达100亿美元。

因此,解决管道噪音与振动问题,是保证运行人员身心健康、生命安全和减少化工装置事故损失的有效措施。现对项目现场蒸汽管道的噪音问题与风机出口管线振动问题进行分析,并有针对性地进行优化、改造,从而缓解管道的噪音与振动问题。

1 蒸汽管噪音问题的分析解决

1.1 蒸汽管噪音问题的原因分析

原饱和蒸汽管道的设计流量为4t/h,蒸汽压力为0.4MPa(g),蒸汽管道规格为φ133×4,设计流速为40.9m/s,而实际运行的流量为9.6t/h,流速达到了98.2m/s,此时的噪音值高达111dB,初步判断流速太快是导致噪音过高的主要原因。对现场进行实地踏勘,发现蒸汽管道在安装时,为了躲避干涉设置了一个Z形的弯折,导致蒸汽在管道中流动时形成强烈的湍流,进一步加剧了噪音的产生。

1.2 蒸汽管噪音问题的解决办法及效果

针对上述情况,计划对原管道进行扩径,并重新敷设管道,但受现场安装条件的限制,只能将管径增加到φ159×4,将管道铺设得更加顺直。改造后运行的实际流量为9.8t/h,蒸汽压力仍然为0.4MPa(g),流速可以降低到68.7m/s,此时噪音值降低为95dB,降噪效果明显。改造后噪音虽然仍然较高,但由于蒸汽管道距离平台约有4.0m的距离,在平台上巡检时已经明显没有尖锐的气流声。可见对于静设备的管路,介质流速是管道产生强噪音的主要原因,因此,建议蒸汽管道设计及运行流速应控制到40m/s以内,并且配管时应尽量避免连续转弯的情况。

2 风机管道振动问题的分析与解决

2.1 风机管道系统设计情况

风机系统中共设置了3台罗茨风机,分别为1#风机、2#风机和备用风机,其中1#与2#风机分别通过一路管道与后续设备连接,每路管道上设置1台气动蝶阀,备用风机出口母管后共设计了两路支管,每路支管分别由1#和2#风机管道阀后接入,每路支管设置1台气动蝶阀,3台风机出口均设置了软连接,具体配管情况及阀门安装位置见图1。

图1 风机管道系统布置

2.2 风机管道振动情况及原因分析

在1#与2#风机运行过程中发现出口管道振动剧烈,并伴随强烈的噪音。在剧烈的振动下,3台风机出口的气动蝶阀发生了不同程度的损坏(见图2、图3),1#与2#风机出口管气动蝶阀阀板螺丝脱落、执行机构螺杆松脱,备用风机气动蝶阀用于封堵的铝板破裂。

图2 1#、2#风机蝶阀损坏情况

图3 备用风机蝶阀封堵铝板损坏情况

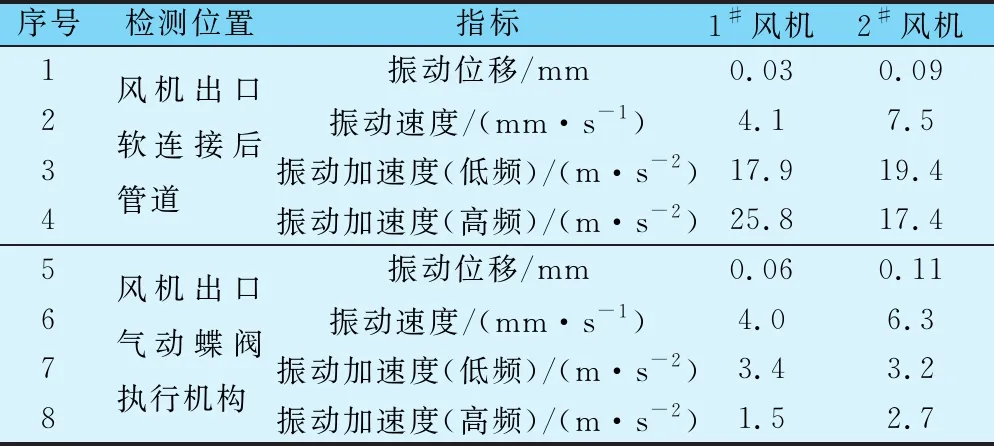

为了进一步了解管道振动的剧烈程度,对管道及阀门的振动进行了检测,具体检测数据见表1。由表1可见,裸露在保温棉外部的检测位置(如风机出口管道、风机出口蝶阀执行机构)的振动位移值、振动速度、振动加速度值均比较高,同时需要说明,由于1#与2#风管的气动蝶阀包裹在保温棉中,无法准确检测出实际的振动数据,因此文中没有列出。

表1 改造前风机出口软连接后管道、气动蝶阀执行机构振动值

结合风机管道及附件的振动值与管道的布置情况,对风机管道系统剧烈振动的原因进行分析。风机出口管上设置了软连接,风机产生的机械振动在软连接处会有较明显的衰减,对后续的管道及管件影响较小,可以初步排除因风机的机械振动导致管道的振动。

系统中的风机为罗茨风机,由于罗茨风机吸排气存在周期性和间歇性,从而引起管道内的气体在速度、压力和密度等流动参数影响下的变化,西安交通大学管道振动科研组和刘虎等人[4,5]称这种气体流动参数随时间和位置周期性变化的现象为气流脉动。气流脉动能够引起管道的振动,管道长时间剧烈的振动,会引起管路附件的损坏,尤其是管道的衔接部位及阀门的活动部件。另外,当管道结构和管道内气柱的固有频率相接近时,甚至会发生共振,从而导致更严重的事故发生[6]。

目前,管路系统的振动情况及阀门损坏情况与气流脉动引起的状况十分吻合,可以初步判断是因风机出口空气的脉动气流而导致1#与2#风机出口气动蝶阀的阀板及执行机构发生强烈的振动,从而使阀板的螺丝脱落与执行机构螺杆松脱,而同时脉动气流如同“气锤”不断撞击备用风机管道气动阀门的封堵铝板,导致封堵铝板破碎。

2.3 风机出口管道振动的解决方案及效果

针对风机管道的布置及振动情况,建议一方面增加风机管道系统的支撑点,对管道进行加固;另一方面,出口管处设置缓冲装置,并在缓冲装置中安装紊流或气流脉动衰减内件[7,8]。①方法一:提高管道的刚度,从而减小振动位移,与此同时还可以改变管路的固有频率,避开共振频率值,防止发生共振;②方法二:对气流脉动采取适当的消能措施,从而减弱气流脉动对管道的影响,以达到保证安全生产的目的。对改造后的风机出口管道、气动阀门进行了检测,具体数据见表2,与改造前的振动值相比,风机出口软连接后管道、气动蝶阀执行机构的振动幅度、振动速度及振动加速度都明显减弱。

表2 改造后风机出口软连接后管道、气动蝶阀执行机构振动值

现场也对运行情况进行了长时间的跟踪,气动蝶阀的阀板及执行机构的螺杆未出现松脱或其他故障。

3 结语

综上所述,对于静设备的管路,介质流速是管道产生强噪音的主要原因,因此,建议蒸汽管道设计及运行流速应控制到40m/s以内,并且管道布置尽量顺直,避免设置小角度的不规则弯曲。

对于容积式风机或压缩机,需要保证管道有足够的机械强度,有条件时,设计可以进行频率分析计算,以便避开共振区,同时考虑风机气流脉动的危害,可通过设置缓冲罐、气流脉动衰减器等方法缓解气流脉动引起的管道振动。