基于CFX的低温蝶阀流场分析

2022-10-21师丽侠韩杰黄正权

师丽侠,韩杰,黄正权

(常州纺织服装职业技术学院,江苏 常州 213164)

0 引言

阀门新产品投入生产前,需要进行大量的试验,对新产品的各项性能进行测试,不断对样品进行改进,从而最大限度地满足市场需求。此过程不仅消耗了大量的人力物力,而且降低了生产效率。如今,随着计算机有限元技术的发展,CAE技术已经成为产品设计、研究何验证的一种必然趋势,其发展和广泛应用,给企业的生产和制造解决实际问题带来很大的便利,使传统的产品设计方法和生产组织模式发生巨大的变革,在满足设计需求的前提下,缩短了产品设计周期、减少样品验证、降低成本、增强客户满意度、增强市场应变能力等,使企业在市场上更具有竞争力。本研究对选用某阀门企业的蝶阀做了不同工况下流场分析模拟,运用ANSYS CFX软件对阀门进行模拟仿真分析计算可以缩短试验设计流程,实现阀门优化设计的快速反馈,减少物理样机的试验和设计成本。

1 蝶阀

蝶阀是众多阀门产品中的一种,在机械工程中广泛使用,特别是在流体运输管路中应用广泛,蝶阀产品在实际工程应用中能提供较小的流体阻力,随着技术的进步和发展,以及对产品的不断改进升级,已有成熟的设计理论与方法可供借鉴和参考[1]。蝶阀通过阀杆运动带动蝶板转动来做启闭的一种阀门,主要通过蝶板的旋转开度来控制流量,改变蝶板的角度来调节流量,当蝶板开启角度为90°时阀门处于全开状态,流阻较小。根据蝶阀的功能,蝶板是安装在阀体内的直径方向,以起到控制流量的作用,蝶阀内的蝶板自身没有锁定能力,通过阀杆将减速器与蝶板连接起来,在蝶阀上加装蜗轮减速器后,不仅使蝶阀具有自锁能力,还能改善蝶阀的操作性能以及更准确的调节阀门的介质流量。工作环境、流通介质、压强以及流速等条件的不同,蝶阀结构也不同。

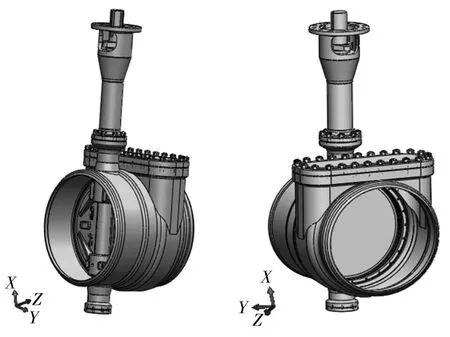

本研究选用公司某型低温蝶阀为研究对象,该蝶阀产品的关键部位有阀体、阀杆、蝶板等如图1所示。蝶阀工作时根据旋转阀杆通过圆锥销同时带动蝶板转动来控制流体流量,通过蝶板旋转角度的改变来控制流量,蝶板旋转角度为0°~90°,角度为0°时,蝶阀处于全关闭状态,开启角度为90°时,阀门处于全开状态。通过对此蝶阀的分析为下一步流体域的三维建模打下基础。

图1 蝶阀结构示意图

2 有限元模型的建立

2.1 建立物理模型

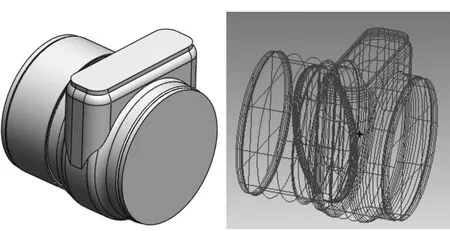

运用Solidworks软件创建蝶阀所有零部件,利用装配体设计模块,依据蝶阀二维装配图纸对蝶阀实体模型进行组装,在装配过程中充分考虑蝶阀的现实工作条件,保证各零部件之间无干涉情况,蝶板与阀杆都只有一个旋转自由度。蝶阀的装配体如图2所示。

图2 蝶阀的装配体

2.2 创建蝶阀流体域有限元模型

根据蝶阀的装配体数模对蝶阀内部流场进行提取及优化,将蝶阀三维模型流体域导入到ANSYS ICEM CFD中,导入时保证前后单位一致,使得数值换算一致,保证分析结果的准确性。比较导入前、后的流域三维模型,模型未发生丢面、少面、面扭曲等现象,确保信息完整性,为后期网格的划分及优化打下基础。图3为导入前后蝶板旋转45°时的流体域三维模型。

图3 导入前后的流体域模型

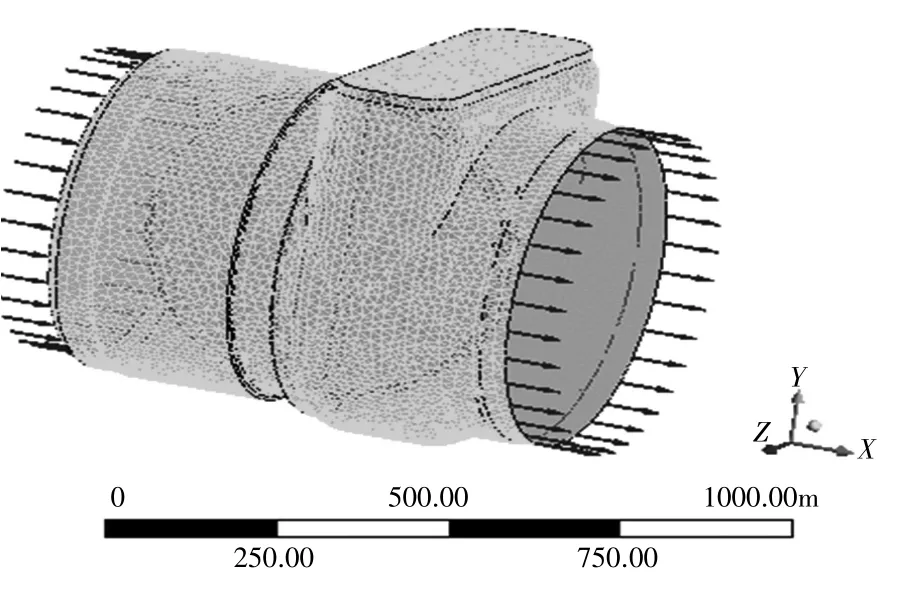

2.3 网格划分及优化

将创建好的蝶阀流体域三维数模导入ANSYS CFD模块中进行网格划分,网格划分的质量优劣会影响到计算结果的准确性,如果网格划分设置不合理或者网格质量较差会影响计算结果的收敛从而导致无法得到可靠结果[2,3]。本研究的蝶阀其流体模型具有流体壁面边界层法向速度梯度较大的特点,温度梯度大,壁面附近是流动阻力和热流的密集区域。针对边界层的流动特点,本研究采用三棱柱和四面体网格相结合进行网格划分,将三棱柱网格应用于边界层内,四面体网格应用于边界的层外。设置模型整体网格大小为8 mm,设置壁面上的三棱柱网格大小为5 mm,共生成网格单元总数1200万左右。如图4所示。

图4 阀板开启90°时划分网格结果

2.4 边界条件设置

设定蝶阀内部流场的介质为水,在CFX求解器的数据库中插入水的物理属性,设置流动模型为三维不可压缩非黏性流动,选择不可压缩流动的雷诺时均方程组与k-ε湍流模型构成封闭的方程组来计算求解。

(1)进口边界条件:整体网格划分,进口速度设置为10 m/s,默认速度均匀分布。

(2)出口边界条件:出口压强值为2 MPa。

(3)其他边界条件:本阀体主要是研究分析内部流场,蝶阀壁面附近流场选用近似分析方法,将其设置为固壁面边界。

蝶板旋转90°时蝶阀流体域初始条件与边界条件的设置结果如图5所示。

图5 初始条件与边界条件的设置结果

3 基于ANSYS CFX对蝶阀不同工况下的流场分析

3.1 蝶板正常开启90°工况下分析结果

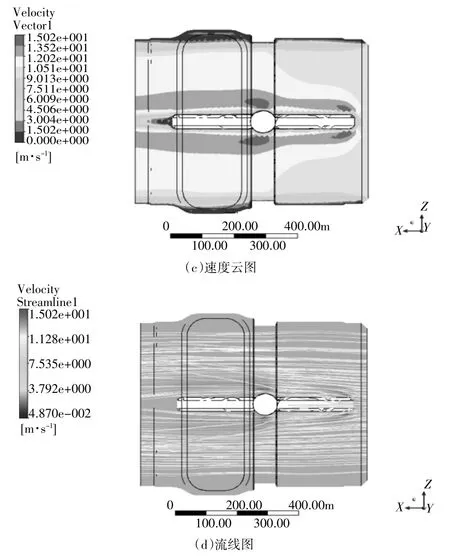

图6是蝶板开启90°工况下的分析结果。

图6 蝶板开启90°工况下的分析结果

由图6可以看出:蝶阀全开时,阀内进出口流速分布都比较均匀,速度和流线分布均关于蝶板对称,水流方向一致,局部损失小,整体来说管道内流场分布比较均匀,流态平稳。

结果表明所取的计算域使水流顺畅,同时说明分析设置计算取值合理。

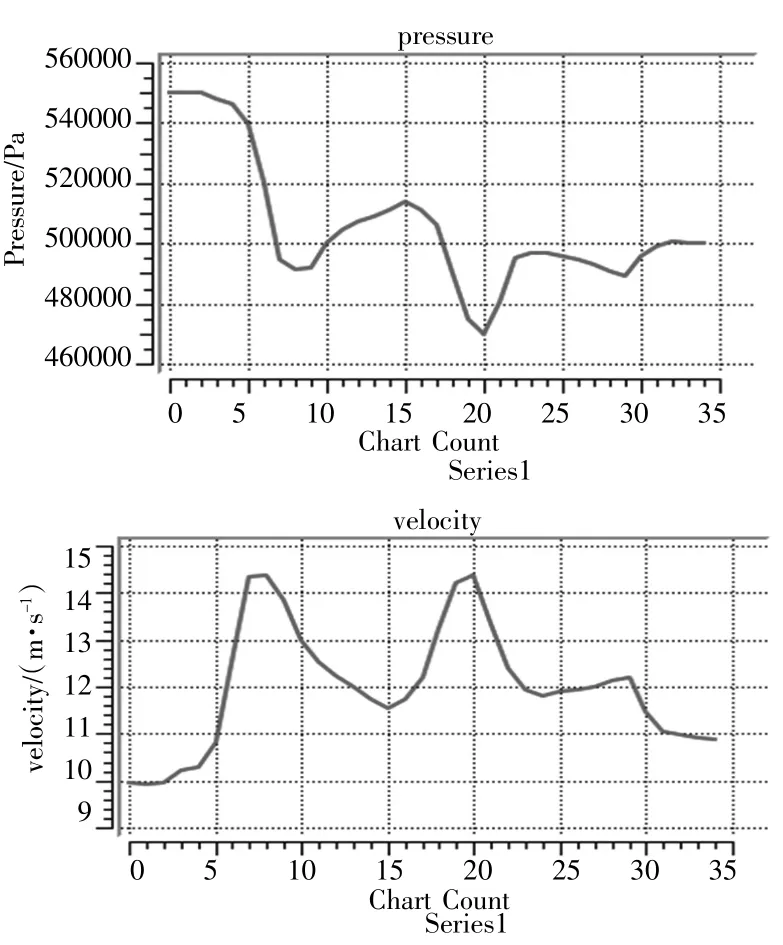

当蝶阀处于完全打开状态时,为进一步验证分析结果的准确性,对蝶阀内部压强和流速之间的关系进行分析,结果如图7所示。

图7 压强与速度曲线图

由图7压强与速度的曲线图可以看出,在阀体内部流体域的压强与速度成反比,即流体刚进入阀体内部时,由于蝶板的阻挡引起流速减慢,压强增大。符合在阀体内压强与速度成反比的关系。

3.2 蝶板开启45°工况下CFX分析结果

图8是蝶板开启45°工况下的分析结果。

图8 蝶板开启45°工况下的分析结果

由图8可以直观地看到流动介质在蝶板开启45°工况下蝶阀型腔内部流过时的速度情况,在水流过阀板前部时由于截面积瞬间减小引起流速也瞬间减小,导致蝶板前后产生压力差,此时的压力差与蝶阀开度为30°时相比明显减少。由于蝶板的阻隔,通过速度图可以看出流速分布不均匀,在过流的上下区域,流速较大,此速度对管壁会造成较大的冲击。由于蝶板的下方存在局部低压区,导致管道上方的部分流体折向蝶板的下方,而管道下方的流体则折向上流,此现象在蝶板下方形成旋涡。

4 不同工况下数值模拟结果的分析对比

在对蝶阀开启45°和90°分析的同时,也对蝶阀在开启30°、60°工况时进行了模拟分析,以模拟查看蝶阀在不同工况下阀体内部水流的状态和对蝶阀的影响。通过对不同工况的模拟分析,可以得出:

(1)蝶阀开启小于45°时,由于蝶板在蝶阀中的阻挡,介质在阀体内部的流速会变得不一致,介质主要在蝶板的上下两处区域通过,流速相对较大,同时会形成涡流现象,此种状态下,介质的流速对管壁会造成较大的冲击。由于蝶板的一侧是承压面,背水面会出现局部低压区,由于压力查的原因,阀内上方的部分流体介质会向蝶板的下方折返,此时阀内下部的流体介质向上折流,从而会在蝶板的下方区域形成漩涡现象。

(2)从蝶板开启不同角度的流场速度云图可以看到,当蝶阀开启角度减小时,阀体内流场分布不均匀,流体所阻力大,流场相对比较复杂,蝶板的两侧区域流体速度会变大,在蝶板的迎水面会形成一个低速的涡流,蝶板的背面由于压强差的原因会形成一个速度较高的漩涡,造成蝶阀内部流体不稳定,同时对下游段的流场影响较长,当阀门开启度接近完全关闭时,阀门附近出现强烈旋涡。另外当增加阀门的开启角度时,阀门内旋涡明显减少,水流平稳。

5 结语

对某公司蝶阀在开启4种不同工作情况的流场分析,求解出阀体内部的压强云图、速度矢量图、速度云图、流线图以及压强与速度之间的关系进行对比。探讨了不同工作情况流体对蝶阀的影响,获得了理想的分析效果,对后续蝶阀的优化设计提供了基础,从而为阀门改进设计提供依据。