煤/残油制氢技术在炼油行业中的应用分析

2021-03-08王西栋

王西栋

(山西兰花气体有限公司,山西 晋城 048000)

2019年,全国炼油总能力达8.63亿t/a,过剩产能将升至1.2亿t/a,同比增长约三分之一,但是当前炼厂普遍面临原料高硫劣质化、成品油市场轻质化、优质化、环保标准和要求不断提高的局面。

与中石化、中石油以及中海油等央企相比,山东地方炼化企业加工的劣质重油性质较差。在原油进口权开放以前,其原料构成中,原油占比为24.6%,劣质重油占比为75.4%。劣质重油由于密度大、黏度较高、出油率低,并且残炭值、硫含量、金属含量偏高,为了满足国家对成品油质量升级的要求,还需要对重油进行加氢预处理、催化重整,对汽油和柴油进行精制加氢处理。2015年“两权”下放地炼企业后,原油品质有了一定程度上的改善。

为了提升山东省地方炼化产业的发展水平,在2014年底,山东省颁发了《山东地方炼化产业转型升级实施方案》,其中提出以下三点:①原料加氢。提高蜡油加氢、渣油加氢等原料预处理的水平,降低劣质重油中的硫含量,为后续油品生产提供较为优质的原料;②拓展氢气来源。鼓励企业以高硫石油焦为原料,采用先进煤气化技术制取氢气;另外还可通过与化肥、化工、氯碱等企业合作,进一步扩展地方炼厂的氢气来源;③加氢精制。支持地方炼化企业采用国内外先进技术对汽柴油进行加氢精制。

1 制氢方法

为满足油品质量快速升级的需求,仅靠回收重整装置氢气或乙烯富氢气体中的氢气,已经不能满足地方炼厂对氢气的实际需求,地方炼厂必须扩大氢气来源及制氢方式,扩建或新建制氢装置。

炼油企业采用的制氢方法有很多,包括轻烃蒸汽转化制氢、干气制氢、甲醇裂解制氢、煤/残油气化制氢等[1]。

1.1 轻烃转化制氢/干气制氢

干气制氢是目前炼厂广泛应用的技术,干气主要来自于原油的二次加工,如催化裂化、焦化、催化重整、加氢裂化干气等,其中,来自催化裂化的干气量最大,产率最高。干气中主要组分为氢气、C1~C4,干气制氢的原理是将烃类与水反应转化为氢气。干气制氢流程见图1。

1.2 甲醇裂解制氢

甲醇裂解制氢流程见图2。

1.3 煤/残油制氢

残油包括炼厂普遍存在的石油焦以及清罐产生的油泥。近年来,由于环保压力增大,石油焦的销售渠道变窄,且价格也逐年下跌;另外,炼厂尚无法回收利用油泥,可将石油焦和油泥作为气化原料混配到原煤中,既可作为煤炭的补充供应原料,又为石油焦和油泥找到完美的出路,还有利于环保。

煤/残油制氢流程见图3,流程是用煤或残油在还原的气氛下进行气化生产粗煤气(有效气组分为CO+H2),粗煤气再经变换将其中的绝大部分CO变换为H2,在通过酸性气体脱除技术将其中CO2、H2S等酸性气体脱除后获得净化气,最后经PSA提氢获得高纯度的H2。

1.4 其他制氢技术

其他制氢技术较多,如光伏发电用于水电解制氢、氨裂解制氢等。从目前中石化、中石油以及地方炼油企业加氢的来源来看,大多数企业采用煤/残油制氢技术生产氢气,以下重点分析煤/残油制氢的工艺技术。

2 煤/残油制氢主要工艺流程及技术选择

2.1 煤/残油制氢工艺路线

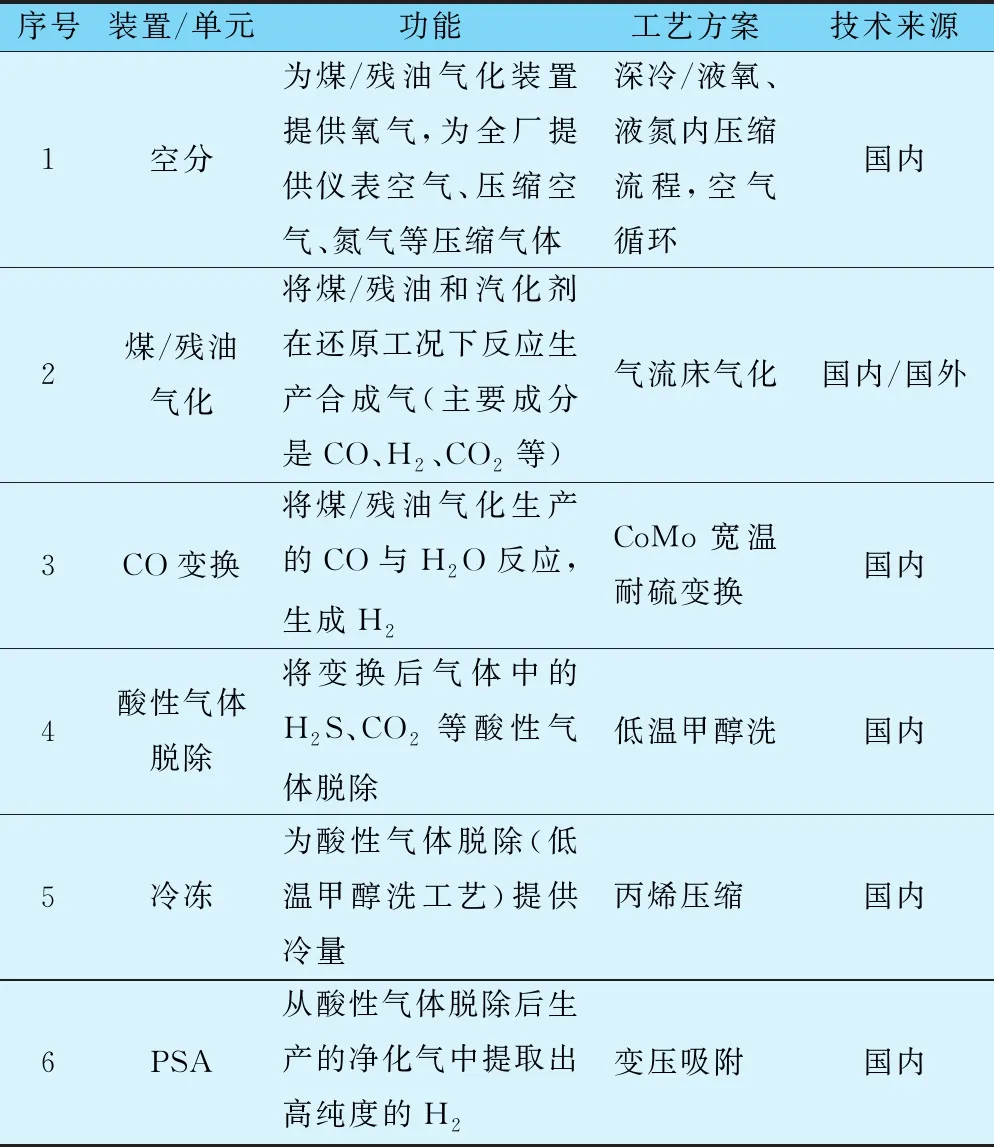

煤/残油制氢工艺见图3,包括空分、煤/残油气化、CO变换、酸性气体脱除、PSA等主要工艺装置。主要工艺方案及技术来源见表1。

表1 主要工艺方案及技术来源

2.2 煤/残油气化技术的选择

在以煤或残油为原料制氢的工艺中,煤/残油气化的主要功能是将煤/残油和气化剂在还原工况下反应生产合成气(主要成分是CO、H2、CO2等)。

煤气化工艺过程的发展已有百余年的历史,目前国内主流的煤气化技术有以下3种:固定床(移动床)、流化床、气流床煤气化技术[2-4]。上述3种气化技术根据气化压力、进料方式、出渣方式、热回收方式、气化炉结构等特点又发展出各类煤化工技术。

目前,国内使用最多且最广泛的煤气化技术是气流床气化技术,根据进料方式的不同可分为水煤浆气化和干煤粉气化,根据热量回收方式可分为废锅流程(或半废锅)和激冷流程。气流床气化技术具有碳转换率高、环保、高效、对煤的适应性宽等特点。

残油的组成特点为高含碳(Car在85%以上)、高含氢(Har在8%左右)、低含氧氮(Oar和Nar都在1%左右)、低灰(Aar在2%以内)和高发热量。

残油的组成与来自神木/谷府一带的神华煤的煤质特点比较相似,神华煤具有“三低二高”特点,即低灰、低灰熔点、低硫、高热值、高活性等性质。目前,我国大部分水煤浆气化厂都用神华煤作为气化用煤。从残油的组分分析和与神华煤的对比分析来看,残油可较好地掺混进神华煤中,作为水煤浆气化用煤。

目前,国内主流的水煤浆气化有西北化工研究院的多元料浆气化、华东理工大学的多喷嘴对置式水煤浆气化、AP公司的AP水煤浆气化(原GE水煤浆气化)、清华大学的晋煤炉气化和鲁姆斯公司的E-GAS气化工艺。以上水煤浆气化技术,仅E-GAS气化有过掺混残油进行气化的工程实践经验。

下文将根据炼油行业的特点,对采用E-GAS气化、制氢能力为10万Nm3/h的煤/残油制氢装置的全厂工艺及公用工程配置进行说明。

3 炼厂煤/残油制氢的典型配置及消耗

3.1 工艺装置配置

本方案以燃机岛高效、清洁为理念,将化工与动力装置进行能量耦合、效率最大化,实现能量的按品位高效利用,满足行业特别是山东地区炼厂自身特点,除满足煤/残油制氢装置自身热电平衡外,还可以外供炼油装置部分蒸汽、电。

IGCC(Integrated Gasification Combined Cycle)即整体煤气化联合循环发电系统,是先将煤进行气化反应,并将得到的合成气经过净化后送入燃气轮机的燃烧室燃烧,高温气体驱动燃气透平做功,做功后的排气进入余热锅炉生产过热蒸汽驱动蒸汽轮机做功,IGCC发电效率可达45%以上。

10万Nm3/h的煤/残油制氢的主要原料消耗和主、副产品产能见图4。

煤/残油制氢的工艺装置配置见表2。

表2 煤/残油制氢的工艺装置配置

3.2 热电装置配置

由于燃气轮发电机组为定型设备,根据现有燃机的型号,结合本文实例燃料气量,满足要求的燃机选型为E级燃气轮机。其中,E级燃机技术比较成熟的厂家有GE公司、西门子公司以及三菱公司等,GE、西门子以及三菱公司的部分产品已经国产化,国内生产的汽轮机和余热锅炉均可以与燃机配套。

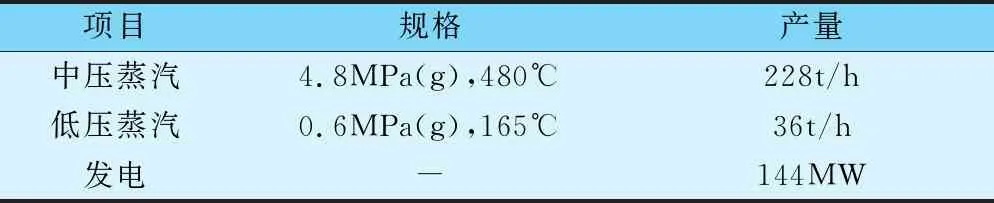

采用燃气-蒸汽联合循环,由于燃机选型的区别,燃机岛装置的设备配置是不同的。考虑到燃料量与燃机运行的经济性,本文选用西门子SGT5-2000E型燃气轮机。本方案IGCC副产蒸汽及发电量见表3。

表3 IGCC副产蒸汽及发电量

3.3 给排水配置

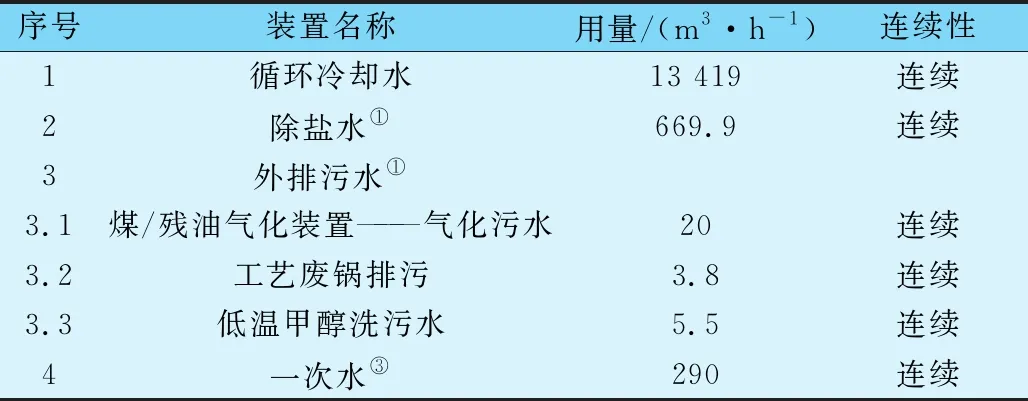

表4列出了本方案煤/残油制氢装置给排水消耗及污水排放总量。

3.4 供配电配置

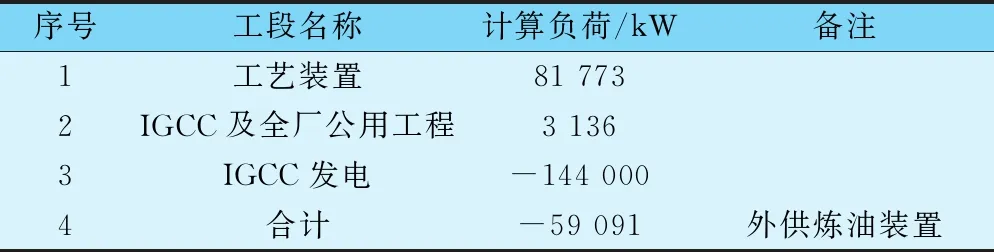

煤/残油制氢装置电气负荷汇总见表5。

3.5 主要技术经济指标

主要经济技术指标见表6。

表4 给排水消耗及污水排放总量

表5 煤/残油制氢装置电气负荷

表6 主要技术经济指标

4 煤/残油制氢与干气制氢综合利用

与传统的利用干气制氢相比,利用煤/残油制氢作为炼厂氢气来源,技术成熟且具有很好的经济性,另外,对于被替换的干气,通过对其进行综合利用,可以提高其经济利用价值。

《山东地方炼化产业转型升级实施方案》也提出:加强液化石油气、炼厂干气、石脑油等轻烃资源的分离、转化、深加工,延长石化产业终端,形成良性循环产业链。发展通用塑料的改性材料、合成橡胶、特种橡胶及弹性体、工程塑料、特种工程塑料、高性能纤维等化工新材料。开发生产新型橡塑助剂、新型中间体及添加剂等精细化工产品。

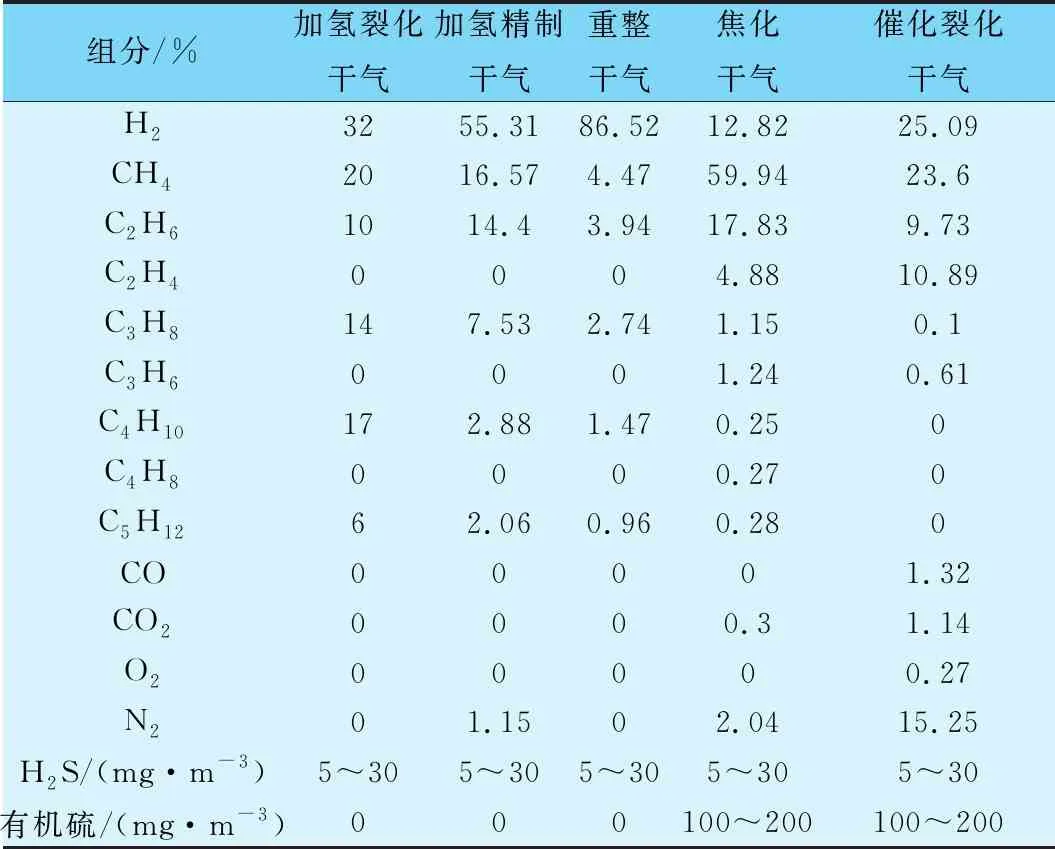

表6列出了典型的炼厂干气组成。

从表中可以看出,对于不同来源的干气,其组成变化较大,但都含有较高的氢及甲烷。通过PSA简单分离后即可得到以下几种附加值较高的产品:①产品氢。产品氢可直接作为炼厂的氢源;②产品LNG。获得高纯度的甲烷经液化后得到产品LNG,该流程具有工艺流程简单、投资低、技术成熟等特点,从气态甲烷到LNG运行成本约0.5元/Nm3,产品LNG约3.0元/Nm3,山东及周边地区市场大,公路运输交通发达,便于LNG的运输,该产品市场前景及经济效益较好;③产品燃料气。经提氢和甲烷液化后的干气主要组分为C2~C5,该组分的气体热值较高。可以替代燃料油作为燃料炉的燃料。与煤制氢的IGCC结合,可以替代煤/残油气化生产的粗煤气,作为IGCC的燃料来源,同时节省煤制氢装置的投资和规模。

表6 典型炼厂干气组成

5 结语

通过以上分析可以看出,在炼厂采用煤/残油制氢有以下几个优点:①氢气成本低,经济效益好;②炼厂的石油焦、油泥等通过与原煤进行合理配置,解决了产品出路以及环保问题,同时获得经济效益;③替换干气制氢,使干气通过PSA分离即可获得高附加值的产品,如H2、LNG、高热值燃气等;④通过与全厂燃料系统整合,配置IGCC系统,可以为全厂提供大量的蒸汽及电力;⑤符合当前国家的产业政策。