氨合成锅炉给水预热器的设计与制造

2021-03-08王向举徐才福张志华向彬彬

王向举,徐才福,张志华,向彬彬

(中国五环工程有限公司,湖北 武汉 430223)

在卡萨利技术氨合成装置中,锅炉给水预热器是工作条件苛刻、结构复杂的设备,其设计、选型、制造、操作直接影响着整个装置的安全平稳运行。根据生产规模的不同,锅炉给水预热器的弹簧支座可选择单支座或双支座型式。对目前国内多个类似项目进行调查发现,当操作质量在60t以下,一般采用单支座支撑型式;操作质量在60t以上,由于设备质量较大,将直连管口N1下方增加一个支座(左弹簧支座),主要是为了减小直连管口处轴向力,降低连接法兰、螺栓应力水平,从而达到减薄法兰厚度、减少实际需要螺栓面积的作用。

锅炉给水预热器合成气进口与氨合成塔合成气出口采用法兰+唇焊密封直接相连的结构型式,合成气进入锅炉给水预热器后走壳程,锅炉给水走管程。在锅炉给水预热器由安装、冷态(升压未升温)到热态(升压、升温至正常操作)的过程中,锅炉给水预热器进口处会有因氨合成塔温度升高而引起的向下轴向位移,左、右弹簧支座在此过程中会产生不同的轴向位移,为保证正常运行时锅炉给水预热器维持水平,尽量降低直连管口处的附加力/附加弯矩等外载荷,在设备安装阶段需预加载荷和/或位移。

1 结构型式及材料选择

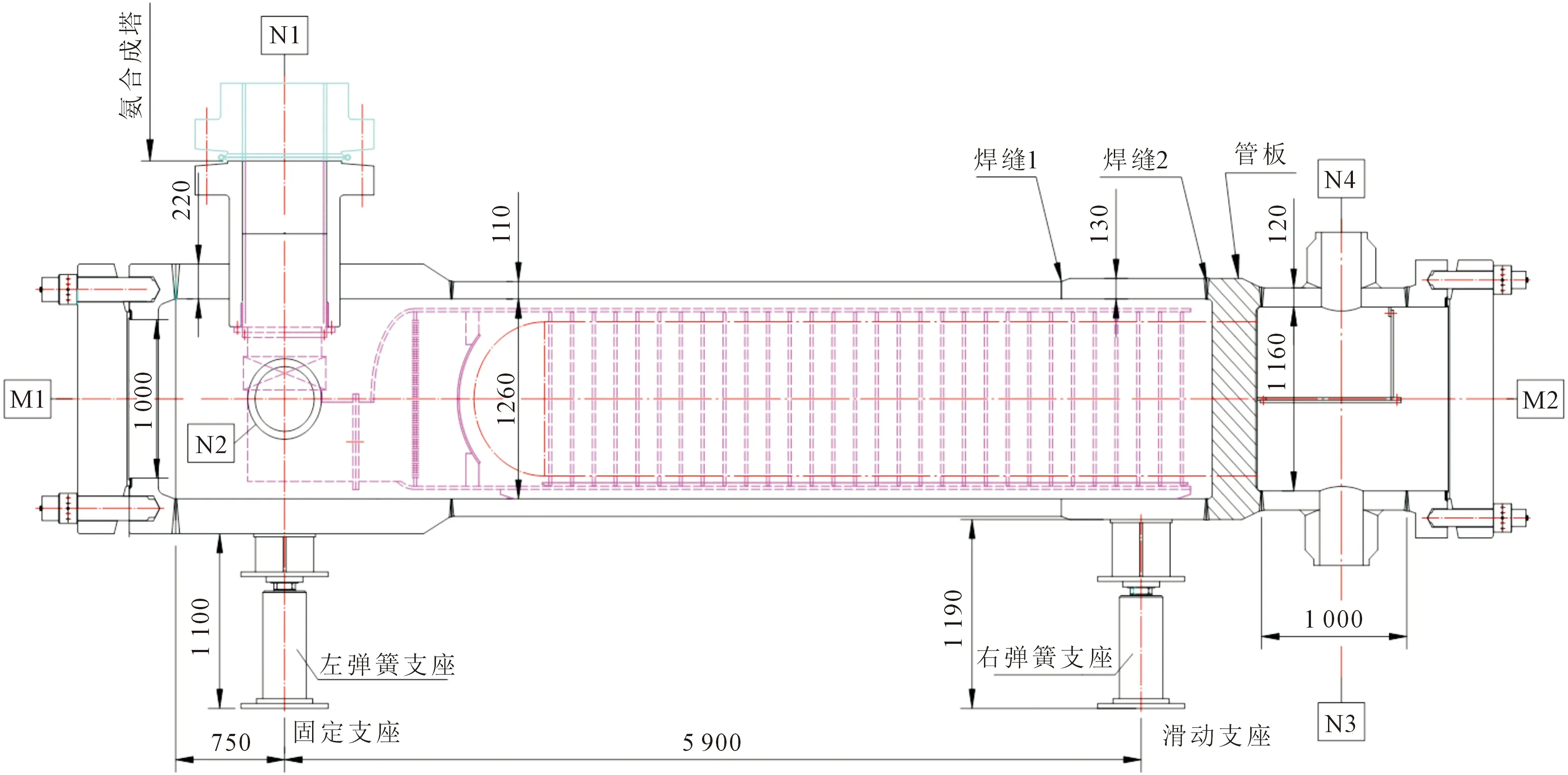

合成气由N1管口内件进气管进入壳程内筒体,采用折流栅型式强化传热,合成气与换热管内锅炉给水换热后从内筒体右侧敞口处翻出内筒体,然后从外筒体侧壁N2管口流出;锅炉给水走管程。该结构型式锅炉给水预热器的主要特点如下:高温气体首先进入内筒与管程锅炉给水换热后,相对低温气体与外壳体接触,降低了壳程筒体的设计温度,减小了设计厚度,从而节省材料;壳程侧管板与单程进气整体接触,管板整体受热均匀;弹簧支撑结构避免了操作工况下刚性位移约束,局部受力情况更好。锅炉给水预热器简图见图1。

图1 锅炉给水预热器

壳程设计压力为17.8 MPa(g),设计温度为333.6℃,操作压力为15.0 MPa(g),操作温度为436.5~325.0℃,氢分压为8.5 MPa(a);管程设计压力为14.0 MPa(g),设计温度为325℃,操作压力为12.0 MPa(g),操作温度为256.5~312.7℃。

壳程筒体为SA-87 Gr.22 Cl.2,反向法兰为SA-336 F22 Cl.3;管程壳体为SA-516 Gr.70N,管板为SA-336 F22 Cl.3+堆焊inconel600,管束为SA-213 T22,鞍座为SA-516 Gr.70/ SA-387 Gr22 Cl.2(垫板)。

2 弹簧支座

由于锅炉给水预热器与氨合成塔采取直连的型式,两个设备中间没有管道进行协调,因此,在热态操作工况时,氨合成塔由于温度升高引起向下轴向位移,锅炉给水预热器需采用弹簧支座支撑的型式进行位移协调,从而使锅炉给水预热器在正常操作工况时保持水平状态。由于设备净重和操作载荷的不同及热态操作工况下弹簧位移量的不同,若要实现达到操作工况时左、右支座保持水平,设备安装时直连管口处需施加一个预载荷(M1),此载荷可通过右支座安装工况载荷与右弹簧支座出厂预载荷的载荷差实现。

首先,根据设备各部件质量及部件距左支座距离,通过弯矩平衡计算出左、右支座安装工况和操作工况的载荷;根据不同的操作温度及材料线膨胀系数,核算出从氨合成塔支座标高处至锅炉给水预热器鞍座底表面产生的轴向位移量;左、右弹簧支座选择合理的弹簧刚度系数K(因右弹簧支座支撑载荷更大,因此一般右弹簧支座比左弹簧支座刚度系数大),根据表1计算出左、右弹簧支座出厂时所需预载荷。

表1 弹簧支座出厂预载荷计算

操作载荷下左弹簧支座压缩后的支撑反力应小于左支撑点所支撑的设备质量载荷,即左弹簧支座出厂预载荷应小于表1中计算所得FLY值,从而避免左弹簧支座对设备轴向位移的限制及过大反作用力对设备造成的损坏。

3 合拢缝局部热处理

国内锅炉给水预热器合拢缝大部分为图1中焊缝2位置,焊缝2处作为合拢缝进行局部热处理时,由于加热空间不足及不易加热等原因,热处理后焊缝硬度很难达到标准要求,且此焊缝处亦是应力集中区,因此,本项目在设计时将合拢缝设计在了图1的焊缝1处,既避开了应力集中区,又留有足够的局部热处理加热空间。

3.1 合拢缝第一次局部热处理

合拢缝局部热处理采用电加热器加热,加热宽度为焊缝两侧各不小于180mm,焊缝置于加热带中间,加热器沿筒身外壁环向布置,加热区筒体外壁进行保温,保温区宽度大于加热区宽度1.5倍以上,以免有较大的温度梯度及热损失。合拢缝处装4支热电偶测控温度,热电偶沿筒身周向0°、90°、180°、270°布置,热处理保温温度690±10℃。局部热处理完成后,对合拢缝处焊缝进行了硬度检查,沿筒身周向0°、90°、180°、270°焊缝硬度(HB)多次测量,其硬度值约为295MPa,远超≤225HB的标准要求。

通过分析原因,认为主要有以下几点造成了焊缝硬度超标。

(1)加热措施不到位。设备结构中,合拢缝临近斜坡(110mm至130mm的筒体厚度变化处),造成局部电加热板敷设过程中加热板中心与焊缝中心不重合,同时不利于电加热器与设备筒体紧密贴合。实际加热板对焊缝区域的加热效果受斜坡的影响大打折扣,加热效果不理想。而在斜坡和临近130mm厚筒节外侧,均未设置辅助加热装置。

(2)保温措施不到位。合拢缝局部热处理时,临近鞍座已装焊完成,由于鞍座外形不规则,未进行很好的保温,实际裸露在空气中,造成了巨大的热量散失。

(3)热处理操作不规范。操作人员在热处理升、降温速率及达到保温温度后的时间控制上未按照热处理工艺要求执行。

3.2 合拢缝第二次局部热处理

由于第一次局部热处理合拢缝焊缝硬度超标,分析原因后制定了第二次热处理工艺。第二次热处理提高了热处理保温温度,即热处理保温温度由原来的690±10℃提高到700±10℃。同时将热处理起始温度和空冷温度由原来的400℃降低至300℃,保温时间和升温速率保持不变。局部热处理时为设备外部单面加热且内部无保温,增加热处理保温温度主要是为了保证设备内部达到热处理温度要求。优化及增加了部分其他辅助措施:首先,增加加热宽度,采用电加热器对焊缝进行局部热处理,总加热宽度由原来的360mm增加为720mm,对履带式加热器无法包覆的不等厚斜坡位置及鞍座垫板角焊缝斜坡位置采用绳状电加热器加热;其次,将保温层宽度增加为加热宽度的2倍,并将鞍座用保温层严密包裹;增加了辅助加热区,采用电加热器对管程侧管板进行加热及保温,避免温度通过换热管在管程侧造成热损失。

第二次局部热处理完成后,对合拢缝焊缝处焊缝进行了硬度检查,沿筒身周向0°、90°、180°、270°焊缝硬度(HB)多次测量,其硬度值约为205HB,合拢缝焊缝处硬度符合标准要求。

由两次热处理结果可知,合拢缝焊缝处加热时要保证有足够的热输入,可采用加大加热宽度、增加辅助加热区来实现;做好合拢缝附近易引起热损失的附件的保温措施;热处理实施过程中,操作人员要严格按照热处理工艺要求操作,避免人为因素的影响。

4 锅炉给水预热器的安装步骤

因工艺输入条件中有锅炉给水预热器在正常操作工况下应保持水平状态的预设条件,因此需要对安装、操作、水压试验等各个工况下对弹簧支座的位移、受力情况进行综合考虑,尤其在设备安装时,如是先焊接管道再调节弹簧,还是先将弹簧调节完成后再焊接管道等,不同的顺序会有不同的影响,根据项目中的实际安装经验,按以下步骤进行安装比较合理。

(1)锅炉给水预热器与氨合成塔直连管口先用4个螺栓连接,右弹簧支座支撑处采用刚性支撑。

(2)调整氨合成塔和锅炉给水预热器至相互垂直,然后进行直连管口的垫片焊接。

(3)直连管口螺栓全部上紧(上紧载荷及程序由专利商提供)。

(4)安装弹簧支座:弹簧支座的地脚螺栓抹润滑油,上紧地脚紧螺栓,弹簧支座上表面塞入滑动板(注意对中,且防止划伤表面),与支座底板点焊固定并用扳手逐个上紧弹簧支座顶部的支撑台,保证支撑平面与滑动板能紧密贴合,拆掉弹簧支座上面的液压千斤顶,然后对滑动板与支座底板进行现场连续焊,焊角高度3mm(inconel 焊条)。

(5)焊接锅炉给水预热器外部连接管道。

(6)开车前将弹簧支座保险销拔掉,避免开车前弹簧长时间受力,延长弹簧寿命(弹簧支座出厂时带有保险销,开车前一定要将保险销拔掉,以免弹簧支座仅仅起刚性支撑,对设备起不到保护作用)。

5 结语

(1) 锅炉给水预热器与氨合成塔直连管口下方左弹簧支座需选择合理的刚度系数,使操作载荷下左弹簧支座压缩后的支撑反力小于左支撑点所支撑的设备质量载荷。

(2) 由于锅炉给水预热器合拢缝局部热处理硬度达标难度大,因此,需制定合理的热处理工艺并严格执行,以免局部热处理后焊缝硬度无法达到标准硬度要求。

(3)锅炉给水预热器需采用预载荷和较合理的安装步骤来满足锅炉给水预热器在正常操作工况下保持水平状态的预设条件。