陇集山灰岩露天矿中深孔台阶爆破技术优化

2021-03-07韦年迎粟军恒

韦年迎 粟军恒

(1.广西华远爆破工程有限公司;2.广西盛典矿业有限公司)

露天矿山中深孔台阶爆破质量是影响矿山生产效率的重要因素,台阶爆破大块率和根底率是衡量爆破质量的两项重要指标。现实采矿中,由于岩石性质与构造、炸药性能、装药结构、爆破参数、施工管理等多种因素在特定条件的不利影响,难免会造成爆破大块及根底的产生,制约铲装运输效率,增加二次爆破的工作量,大块矿石进入破碎系统还可能因大块卡锤迫使破碎机停止运转,导致矿山生产效率降低,采矿综合成本增加。提高爆破质量,降低爆破大块率及根底率成为多数露天矿山面临的主要技术难题,因而本研究针对陇集山露天矿开展中深孔台阶爆破大块及根底产生原因进行分析并提出优化方案,为同类矿山提供有意义的参考。

1 工程概况

陇集山灰岩矿位于广西南宁市西乡塘区双定镇,属山坡型露天矿,设计生产规模为300万t/a。矿区区域构造位于右江断裂带与西大明山隆起交接带内,属单斜构造。岩层走向北西—南东,倾向北东,倾角30°,矿区内未发现明显断层。岩石为中—厚层状结构,节理裂隙发育一般。岩石平均密度为2.60 t/m3,孔隙度0.53%~27.0%,吸水率0.12%~4.5%,抗压强度100~250 MPa,矿物组分主要为方解石,含少量白云石,岩石坚硬性系数f=6~10。

矿山采用中深孔台阶爆破,台阶高度10 m,钻孔直径115 mm,炸药类型为二号岩石乳化炸药,雷管为数码电子雷管。前期台阶爆破中大块率及根底率较高,台阶工作面凹凸不平,不时有大块矿石进入破碎系统造成大块卡锤,需停机并安排人员进入破碎机内进行人工破碎、清理大块,工作量大,效率低,对矿山完成产量指标有很大的影响。

2 大块及根底的产生原因

2.1 大块与根底产生部位调查

爆破大块主要出现在受前次爆破影响的台阶坡面、底盘抵抗线过大的台阶根部、台阶上部临空面,炮孔孔口、孔网参数偏大的中心部位,软硬岩分界面;爆破根底主要出现在台阶抵抗线偏大的台阶根部、孔网面积较大的中间部位底部以及炮孔超深偏小的台阶岩体底部[1-2]。

2.2 大块及根底产生原因分析

结合陇集山灰岩矿前期采矿情况,分析爆破大块率及根底率高的原因主要有如下几个方面。

(1)台阶坡面受前次爆破作用影响。前次爆破冲击作用致使推进方向岩体产生裂隙或原生裂隙扩张形成“预裂大块”,同时也造成台阶坡面不平整,后一次爆破台阶坡面的抵抗线不均匀,如图1所示。“预裂大块”在爆破冲击波和爆轰气体的作用下很快沿新鲜或原生裂隙面破裂,裂隙扩张使爆炸应力波幅值衰减加剧,同时加速了爆轰能量外泄,导致爆轰作用减少,台阶坡面容易产生大块。此外,由于受前次爆破作用的影响,台阶坡面的抵抗线往往不均匀,当出现过小的抵抗线时,爆轰能量通过抵抗弱的区域泄露而产生大块。

图1 爆破后冲产生的“预裂大块”及不均匀的坡面抵抗线

(2)前排炮孔底盘抵抗线偏大。坡面倾角及爆破后冲影响使台阶坡面角变小,同时受钻机作业安全距离限制,前排炮孔底盘抵抗线往往偏大,爆破后在台阶根部出现根底或大块。

(3)布孔不均匀。采场爆区未进行施工测量,穿孔定位由操作工凭直觉经验确定孔位。并且,穿孔工程属外包单位施工,按米数结算,当遇到卡钻与难钻区域时,工人往往会拉大孔网间距或避开不钻,导致孔网参数误差大,布孔不均匀,造成局部抵抗线过大,容易产生大块及根底。

(4)装药前未处理孔内积水。矿区使用的乳化炸药是含水炸药,但孔内积水会导致装药时炸药无法沉到底部且容易堵孔,形成不连续装药,导致单孔装药量减少。用穿孔时留下的岩碎渣来填塞炮孔,岩碎渣还容易被水和成稀泥,降低了填塞的质量,爆破时容易发生冲炮,既容易产生飞石,又会导致爆轰能量过早外泄,容易产生大块和根底。

(5)孔口的填塞长度过大。设计炸药单耗过小,炮孔填塞长度过大,导致炮孔上部和孔口部位受爆破作用减小,填塞段破碎不均匀,产生大块。

(6)一次爆破排数过多。矿山台阶采掘推进面较窄,爆区长宽比小,且采矿工作面少,为满足产量需求,只能一次爆破较多排数炮孔。单次爆破排数过多,夹制作用明显,后排孔抵抗线大导致后冲上翻现象等,为大块及根底的形成创造了条件。

(7)起爆网络单一。为减少爆破振动对料仓及生产线造成的破坏,采用排间分区顺序起爆来减少爆破振动。随着岩性变化,岩层的可爆性变差,继续采用排间分区顺序起爆的爆破技术虽然能较好地控制爆破振动,但是排间分区顺序起爆爆轰能量利用率低,爆破大块率及根底率较高,不利于矿山产量目标的完成。

(8)台阶采掘推进方向不合理。部分区域台阶坡面与缓倾斜岩层倾向方向相反,由于岩层倾向朝下的夹制作用大,爆破后不仅根底较多,而且大块及超大块岩石较多。

3 降低大块率及根底率的技术措施

结合本矿山大块率高、根底率高的原因,本研究针对性地进行实践优化,实施如下5项技术措施,取得了良好的综合效益。

(1)优化起爆网络。矿山采矿工作面均离破碎生产线及大型地基—梁承载式料仓较近,附近构筑物对爆破振动、飞石等爆破危害较敏感,需采用振动小,破碎效果好的爆破技术方案。实践表明,逐孔起爆技术在降低爆破振动、改善爆破效果方面有较好的效果,该技术在国外矿山及部分国内大型露天矿山已有多年成功使用的经验[3-5]。数码电子雷管具备精度高、延时灵活等优点,为本矿使用振动小而破碎高效的逐孔起爆技术奠定了物质技术条件。

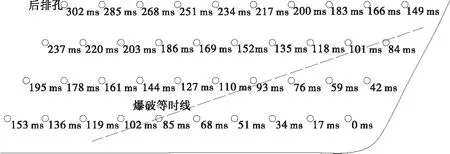

矿山使用逐孔起爆技术代替排间分区顺序起爆技术后,爆破危害得到更好的控制,爆破大块率、根底率降低约1/3,爆破效果有较大的改善。需要说明的是,应用逐孔起爆技术对穿孔作业、雷管精度及延时设置等要求较高,穿孔定位应尽可能准确,炮孔需布置均匀。为了使后一次爆破台阶坡面平整,保证下一次爆破效果,可以适当加大最后一排炮孔的延时。在设定雷管延时、确定爆破抛掷方向时应确保爆破等时线平行、均匀,必要时还需引进虚拟炮孔来保证孔网延时设定的严谨性,否则将会造成爆破等时线混乱,爆破岩石移动方向混乱,造成夹制作用加大。此外,应确保起爆后列传爆与控制排传爆方向相反(两者夹角大于等于90°),否则会造成距离自由面远的炮孔比离自由面近的炮孔先起爆,造成夹制作用增大,爆破效果甚至不如排间分区微差起爆技术。总之,逐孔起爆技术对雷管精度、现场施工管理要求较高,应由经验丰富的工程技术人员管理,保证施工质量。逐孔起爆技术方案见图2。

图2 逐孔起爆技术方案

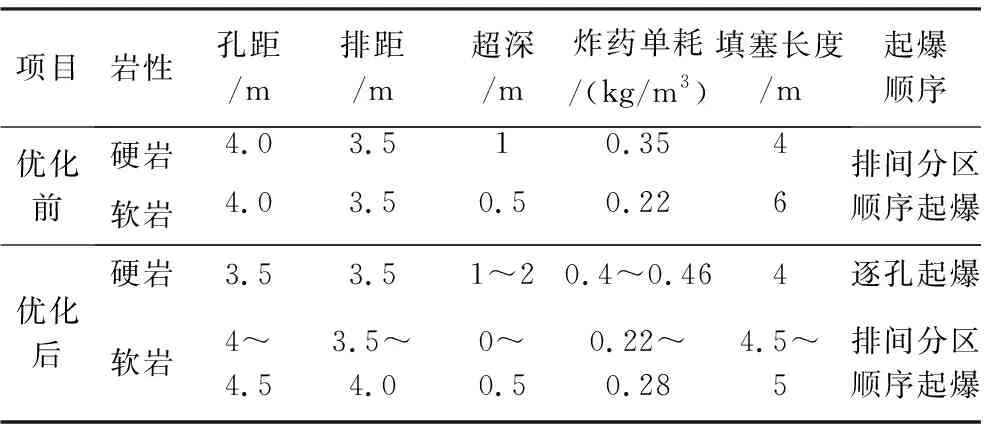

(2)优化孔网参数。爆破技术的选择需结合岩石的特性、工程爆破需求以及安全需求。岩体的岩性决定炸药单耗的取定,可爆性变化较大的不同区域岩石,爆破所需炸药单耗也不一样,如山东某工地采用铵油炸药根据岩性的不同炸药单耗由开始的0.3~0.4 kg/m3最终提高到1.0 kg/m3,收到较好的效果[6]。优化孔网参数,针对不同可爆性的岩石,根据每次爆破的效果,逐步优化其相应的爆破参数,适当提高炸药单耗,充分保证爆破效果,采矿工作效率得到大幅提高。优化前后爆破参数如表1所示。

表1 优化前后爆破方案对照

(3)优化炮孔超深布置。超深的目的是增加深孔底部装药量,增强对深孔底部岩石的爆破作用,以克服底部较大的抵抗线阻力,使爆后能形成平整的台阶面。本矿山岩石硬度变化较大,矿山北面岩层呈薄层状,节理裂隙发育,岩石硬度小,只需松动爆破即可,可以不设置或设置0.5 m左右的超深,有时甚至可以适当加大孔网参数,降低炸药单耗。矿山南面大多为硬岩,可爆性较差,爆破需要设置1~2 m的超深,以增加底部装药量,减少爆破根底。通过依据不同岩性设置不同的爆破超深,矿山爆破根底发生率有了较大改善。

(4)优化台阶采矿推进方向。在矿山前期的采矿中,施工作业环境条件有限,且为防止爆破产生的滚石、飞石对附近破碎生产线造成破坏,爆破自由面只能取3个背向生产线方向中固定的1个方向,造成采掘推进方向作业面较窄,需一次爆破炮孔排数较多,导致爆破夹制作用大,爆破大块率及根底率较高。随着采矿工作的推进,作业环境得到改善,在确保安全的情况下,及时调整了采掘推进的方向,拉长了台阶采掘推进方向的宽度,加大爆区的长宽比,一次只需起爆3~4排炮孔就可满足矿山生产需求,大大减少夹制作用及爆破后冲破坏。

黄麦岭露天矿的实践及相关研究均表明,当岩层倾向与自由面垂直或相同且成一定角度时,较少产生根底及大块[7-8]。本矿通过适当的调整采区台阶采矿推进方向,使台阶坡面与层状坚硬岩层的倾向垂直或相同,在降低爆破根底率及大块率方面也取得了较好的效果。

(5)优化施工管理。施工现场管理的好坏直接影响到爆破效果,本矿通过强化作业现场穿孔、装药、填塞、雷管延时设置等管理,现场施工质量得到较大保证,为爆破成功创造良好的条件。加强穿孔作业现场管理,加大炮孔布置的测量工作,安排专人依据技术施工方案进行炮孔定位布置,钻孔工人需严格按照所布置的炮孔位置、方向进行穿孔作业。实施爆前炮孔验收制度,对发现的不合格炮孔、堵孔或废孔不计入结算工程量,并要求补钻,炮孔质量得到较大改善。加大露天水孔整治工作,安排专人整治水孔,发现水孔先使用高压风将孔内积水排出再进行装药,禁止未清理孔内积水而直接装药。

4 结 论

(1)影响露天中深孔台阶爆破大块率及根底率的因素较多,但主要因素是岩层物理力学性质、爆破参数以及爆破技术。

(2)针对矿山产生大块及根底的问题,提出针对性的解决措施,实现了矿山台阶爆破大块率从9%降低至3%,根底率从7%降低至1%的效果。

(3)通过不断优化,矿山采矿工作效率大幅提升,月平均产量提高8%,经济效益显著,为露天矿山解决类似问题提供参考依据,具有重要的工程意义。