小煤柱护巷防治巷道冲击地压研究与应用

2021-03-07张凯华

张凯华

(山西大平煤业有限公司)

近年来,我国煤炭开采强度不断增大,开采深度不断加深,应力环境日趋复杂,冲击地压显现频繁,对安全生产构成了巨大威胁[1-3]。部分矿区在工作面回采期间,回风顺槽煤柱侧发生多次冲击显现,造成巷道严重底鼓、煤体涌出等[4-5]。已有研究表明,回采过程中宽度为15~30 m的护巷煤柱,受上覆岩层作用形成应力叠加并储存大量的弹性能,在动态扰动作用下极易诱发冲击地压[6-7]。因此,提出采用小煤柱护巷,使煤体高应力区域向实体煤一侧转移,实现深部厚冲击煤层的冲击地压防治。

本研究以长治某矿3111工作面为背景,通过理论分析、现场实测等手段,确定了回采工作面护巷小煤柱的合理尺寸,提出了回采巷道的卸支一体化方案,并通过现场监测对巷道围岩的控制效果进行了分析。

1 工程概况

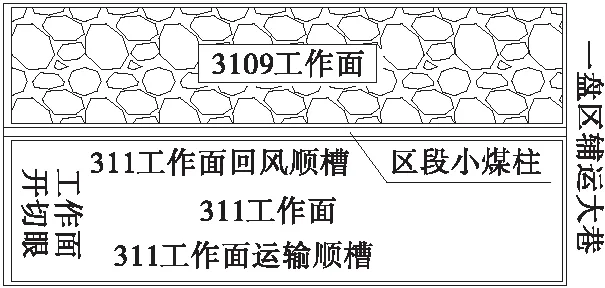

3111工作面位于一采区北翼中部,如图1所示,其东部为3109工作面采空区,西部为实体煤区域,南部至三盘区大巷保护煤柱为界,北部为实炭区。工作面主采3-1煤层,平均埋深480~530 m,平均煤层厚度5.56 m,煤层倾角0~3°,平均1.5°。工作面切眼及两顺槽均采用锚网索支护,工作面直接顶为平均厚度8.12 m的砂质泥岩,上覆厚度为10.69 m与31.03 m的细粒砂岩与中粒砂岩,全部垮落法管理顶板。

图1 3111工作面巷道布置

2 小煤柱合理尺寸确定

2.1 煤柱合理宽度理论计算

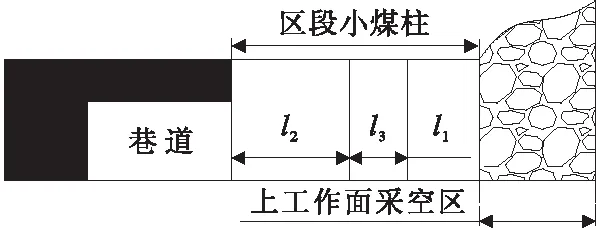

工作面区段煤柱宽度直接影响煤柱体的应力环境及巷道围岩的稳定性,进而决定巷道的矿压显现程度。小煤柱护巷的基本原则是将巷道布置在侧向应力降低区域,避免煤柱体的应力集中,有利于巷道围岩的稳定,降低了煤柱体的冲击危险性。3111工作面煤柱宽度计算见图2、式(1)和式(2)[8]。

图2 煤柱宽度计算

S=l1+l2+l3,

(1)

(2)

式(1)中,l1为基于极限平衡理论的上工作面回采后的周围煤体塑性区宽度,m;l2是小煤柱支护体的有效支护长度,取2.8 m;l3是小煤柱的安全系数,一般按(0.15~0.35)(l1+l2)计算。式(2)中,λ为侧压系数,由式λ=μ(1-μ)计算得λ为0.187 5;K为工作面回采引起的应力集中系数,根据现场监测结果取2.75;γ为上覆岩层的平均容重,取2.5 kN/m3;H为工作面开采深度,取505 m;M为工作面一次采出煤层厚度,取5.56 m;C0为煤岩体本身的层理面等交界面的黏聚力,经实验室测试后,取8 MPa;φ0为煤岩体本身的层理面等交界面的内摩擦角,经实验室测试后,取27°。

将以上参数代入公式,得l1=1.19 m,l2=2.80 m,l3=0.60~1.40 m,经理论计算得小煤柱宽度为4.59~5.39 m。

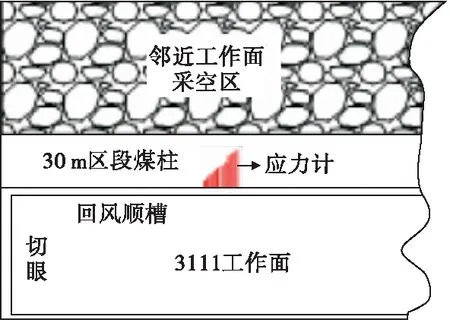

2.2 煤柱应力现场实测

为了掌握工作面回采后周围煤体应力的变化情况,在该矿3111工作面回风顺槽区段煤柱安装9个钻孔应力计,如图3所示。各测点安装深度4~23 m,间距2 m,距底板高度1.5 m。

图3 煤柱应力监测布置方案

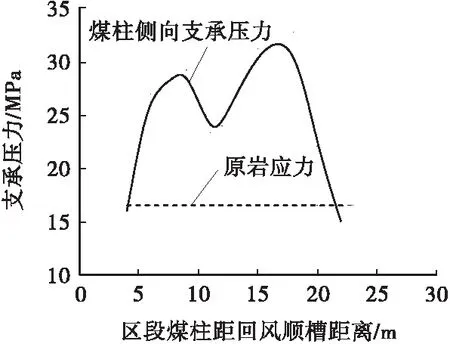

分析煤柱应力监测数据,得到上工作面回采后煤柱侧向应力分布曲线,如图4所示。由图4可知,煤柱距回风顺槽一侧0~4.2 m范围内,垂直应力小于原岩应力,属于应力降低区,该范围内的煤体发生塑性破坏;煤柱深度4.2~22 m范围内,属于应力增高区;煤柱距上工作面采空区一侧0~8 m范围内,煤体发生变形破坏,具有较低的承载能力,属于应力降低区。

图4 煤柱应力监测布置方案

综合考虑理论计算与现场实测结果,确定3111工作面沿空顺槽小煤柱宽度为6 m。

3 回采巷道卸支一体化方案

区段小煤柱承载能力低,抵抗上覆岩层运动的能力差,煤柱体的稳定性对防治巷道冲击至关重要。仅依靠巷道抗冲支护结构抵御上覆岩层冲击作用是极其有限的,一旦顶板活动剧烈、释放冲击能量大,超过支护结构的抗冲极限,冲击地压就会发生[9]。基于此,针对冲击煤层的小煤柱护巷采用卸支一体化的方法[10],即巷道围岩“近场”对小煤柱采取抗冲支护,增强其抗冲能力;“远场”弱化采空区顶板,减小其发生失稳对支护结构的冲击作用,充分发挥“顶板卸压”和“抗冲支护”在小煤柱护巷中的双重作用。

3.1 远场顶板卸压方案

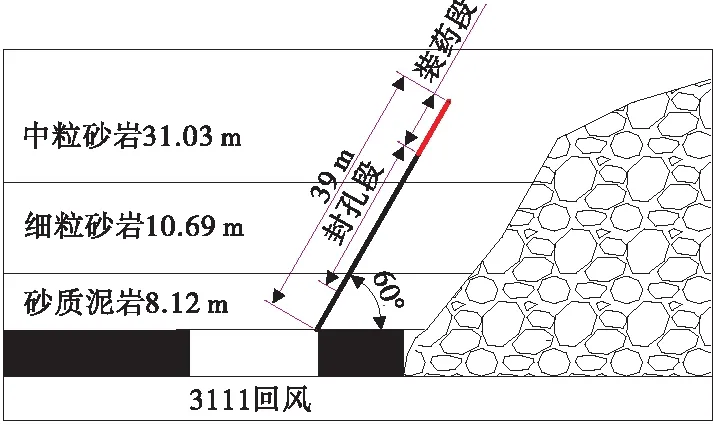

顶板卸压采用深孔爆破技术,破坏顶板岩层的完整性,减小其对小煤柱的冲击作用。爆破钻孔布置如图5所示,具体布置参数见表1。爆破采用矿用二级乳化炸药,装药量24 kg,连续正向装药,毫秒雷管爆破,单孔起爆。

图5 爆破钻孔布置

表1 3111工作面回风顺槽炮眼施工爆破参数

3.2 煤柱抗冲支护方案

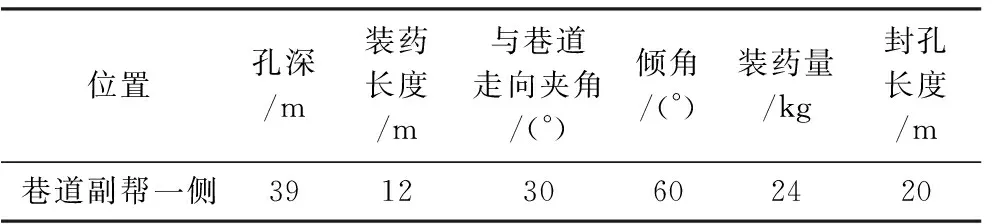

(1)顶板支护。顶板采用的高强高冲击功螺纹钢锚杆配合5 100 mm×2 800 mm×2.75 mm型六孔W钢带支护,间排距为950 mm×1 000 mm,靠帮的锚杆与顶板垂直方向呈15°斜向上布置,其余锚杆垂直于顶板布置;作为加强支护每2排锚杆之间布置1排锚索,锚索线为φ21.8 mm×7 300 mm,间排距为1 500 mm×2 000 mm,配合1条JM锚索梁支护。

(2)小煤柱帮支护。煤柱采用 的高强高冲击功螺纹钢蛇形锚杆配合5 100 mm×2 800 mm×2.75 mm型六孔W钢带支护,间排距为1 050 mm×1 000 mm,上、下部锚杆与帮垂直方向呈15°分别向顶、底板方向倾斜布置,中间锚杆垂直巷帮布置;作为加强支护在2排锚杆之间布置2条锚索,锚索线φ21.8 mm×4 200 mm,间排距为1 500 mm×2 000 mm,配合1条JM锚索梁支护。整体支护方案如图6所示。

图6 回风顺槽支护断面(单位:mm)

4 矿压监测分析

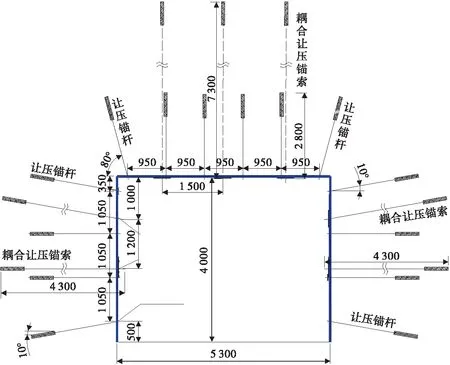

(1)巷道围岩变形分析。采用十字测点法,对小煤柱沿空巷道表面围岩变形进行监测,绘制巷道变形曲线如图7所示。由图7分析,在0~10 d内巷道围岩变形速度较大,25 d后巷道变形量基本处于稳定状态,掘进期巷道两帮移近量约40 mm,顶板下沉量约12 mm。随着工作面距测点越来越近,巷道围岩受到采动影响,其变形速率急剧增加,至160 d巷道两帮移近量已达300 mm,顶板下沉量达60 mm。

图7 巷道围岩表面位移随时间的变化曲线

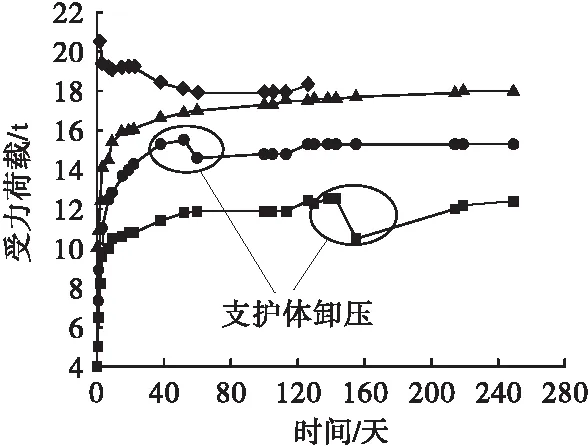

(2)锚杆(索)荷载分析。对巷道支护体荷载进行监测,绘制巷道支护体受力随时间的变化曲线如图8所示,沿空顺槽支护后,锚杆(索)工作阻力呈明显上升趋势,其中20 d时煤柱一侧锚杆受力荷载为10.8 t,随后锚杆(索)工作阻力缓慢上升,约60 d逐渐稳定。随着工作面的推进,在采动影响下,煤柱一侧锚杆(索)工作阻力缓慢上升,荷载达到12 t时,出现卸压现象,卸压后荷载约10 t,随着工作面的推进其所受荷载重新恢复。

图8 巷道支护体受力随时间的变化曲线

综合分析可知,小煤柱巷道采用卸支一体化的方法,有效地控制了巷道掘进及回采期间的变形,巷道支护结构表现出了一定的抗冲击能力,以上卸压及支护方法对小煤柱巷道起到了较好的控制作用。

5 结 论

(1)根据该煤矿3111工作面地质条件,基于极限平衡理论与现场应力实测,最终确定小煤柱宽度为6 m。

(2)针对小煤柱巷道采用卸支一体化的方法,巷道“近场”围岩采用抗冲支护,增强其抗冲能力,“远场”围岩采用爆破措施弱化采空区顶板,减小其发生失稳对支护结构的冲击作用;充分发挥“顶板卸压”和“抗冲支护”在小煤柱护巷中的双重作用。

(3)通过对沿空巷道掘进及回采期间的围岩变形量、支护体荷载进行监测,分析表明3111工作面留设6 m小煤柱护巷,并采取卸支一体化的方法,能够防治巷道冲击地压的发生,实现了冲击煤层的安全开采。