中关铁矿超细全尾砂固结粉充填胶凝材料试验研究*

2021-03-07涂光富杨晓炳任建辉陈彦亭

涂光富 杨晓炳 任建辉 高 谦 陈彦亭

(1.河北钢铁集团沙河中关铁矿有限公司;2.北京科技大学土木与资源工程学院)

充填胶凝材料是充填采矿成本的重要组成部分。利用冶金工业固废开发低成本充填胶凝材料,由此降低充填成本,提高充填采矿经济效益和环保效益,是充填采矿技术的发展趋势[1-4]。近20 a来,针对全尾砂充填法采矿,开展了大量的低成本充填胶凝材料研究,已经开发出新型充填胶凝材料在矿山应用[5-10],获得了显著的经济效益和环保效益。近10多a来,开展固结粉新型胶凝材料研究也获得应用[11-14]。中关铁矿是河钢矿业在建矿山,采用嗣后充填法开采,生产矿石260万t/a。设计以胶固粉为胶凝材料,按照矿渣微粉:激发剂为(1∶4)~(1∶6)配比制备。利用充填站的2个料仓,分别将矿渣微粉与激发剂泵入仓中,通过控制系统将矿渣微粉和激发剂放入搅拌桶进行搅拌。中关铁矿属于大水矿山,地下水大,矿岩泥化严重,采场稳定性较差,设计胶结充填体28 d强度≥2.5 MPa(7 d强度不要求,但需要试验结果)。矿山全尾砂200目以上细泥≥75%,属于超细全尾砂。导致胶结充填体强度低而加大胶凝材料用量。由当地采购的矿渣微粉出厂价达到330元/t,激发剂从外地采购,用粉体罐车运到矿山。激发剂+运费成本将达到600~630元/t。按照(1∶6)~(1∶4)激发剂与矿渣微粉配合比计算,胶固粉成本将高达350~400元/t。随着我国对环保严格管理以及钢铁企业和水泥产业降能限产,导致矿渣资源短缺和资源供不应求,胶固粉成本还将呈现增长趋势。为了降低中关铁矿充填胶凝材料成本,针对中关铁矿超细全尾砂,本项目利用矿山可利用固废资源,开展了低成本和高强度的固结粉充填胶凝材料试验研究。

1 固结粉试验设备与试验材料

针对中关铁矿超细全尾砂充填料,利用脱硫石膏和熟料作为复合激发剂,在分别开展盐基和碱基激发剂试验的基础上,进行复合激发剂的固结粉胶凝材料研究,由此获得具有水硬性新型胶凝材料。

1.1 试验设备与试验方法

试验采用的设备由UJZ-15型立式水泥胶砂搅拌机、ZT-96型水泥胶砂试体成型振实台、7.07 cm×7.07 cm×7.07 cm三联塑料试模模具以及与塑料模具配合使用的OTS-550空气压缩机,用于充填试块脱模。试块在YH-40B型标准恒温恒湿养护箱养护。根据GB 177—85《水泥胶砂强度检验方法》,设定养护温度为(20±1 ℃),湿度在90%以上。试块养护时间达到设计龄期,采用YAW-2000型伺服压力试验机,进行试块抗压强度测试,由此获得胶结体试块的强度指标。

1.2 固结粉试验材料

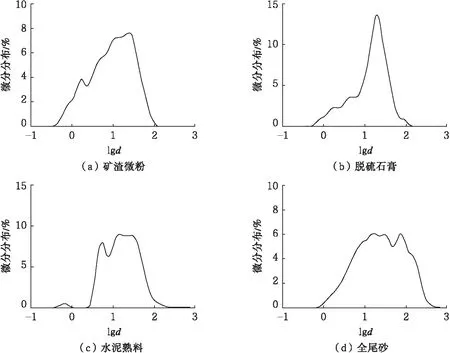

(1)矿渣微粉。从邯钢公司取矿渣烘干后,在室内采用小型球磨机进行粉磨形成微粉,并取样进行粒径级配分析。图1(a)为矿渣微粉粒径分布曲线(d为粒径,μm),由此得到矿渣微粉+325目细颗粒含量为5.27%。

(2)盐激发剂。选择电厂湿法脱硫石膏作为盐激发剂。脱硫石膏取自中关地区电厂。对脱硫石膏取样烘干研磨后进行粒径级配分析。图1(b)为脱硫石膏粒径级配分布曲线,由此得到粉体+325目细颗粒含量为5.22%。

(3)碱激发剂。选择熟料作为碱激发剂。将水泥熟料粉磨后测得粒径级配分布曲线如图1(c)所示,由此得到碱激发剂+325目细颗粒含量为3.64%。

(4)选矿全尾砂。从中关铁矿选矿厂取全尾砂浆进行沉降、浓密和烘干,进行全尾砂粒径级配分析。图1(d)为全尾砂粒径级配分布曲线。由此可知,其全尾砂+200目细颗粒含量达到78.37%。

图1 固结粉胶凝材料试验物料粒径级配分布

2 固结粉胶凝材料配比试验

2.1 盐基固结粉配比正交试验

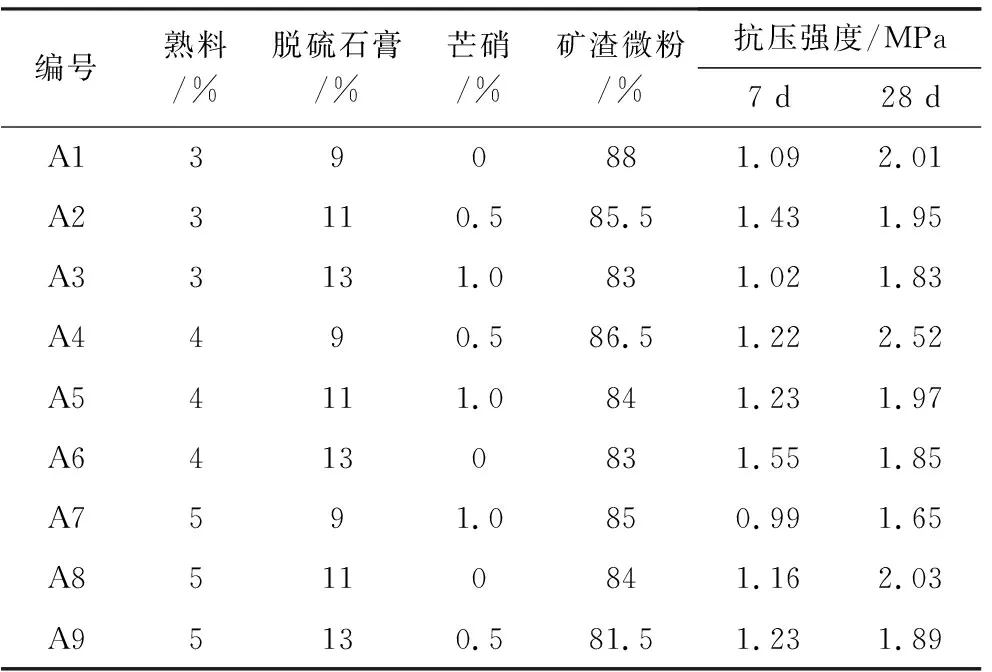

以脱硫石膏为主激发剂,以熟料为辅助激发剂,并添加少量芒硝作为早强剂,首先开展盐基固结粉胶凝材料配比正交试验。试验料胶砂比为1∶4,料浆浓度64%。表1为盐基固结粉胶凝材料胶结体强度的试验结果。图2显示了胶结体强度与碱和盐激发剂配比的关系。由此可见,碱激发剂掺量为4%时,胶结体7 d和28 d强度达到最优。随着盐激发剂配比增加,胶结体7 d强度随之增加而28 d强度随着盐激发剂增加而降低。但当盐激发剂添加量达到12%后7 d强度趋于稳定。由此可以获得盐基固结粉胶凝材料的优化配比为水泥熟料4%、脱硫石膏9%和芒硝早强剂0.5%。

表1 盐基固结粉胶凝材料胶结体强度正交试验结果

图2 盐基固结粉胶结体平均强度与激发剂配比的关系

2.2 碱基固结粉配比正交试验

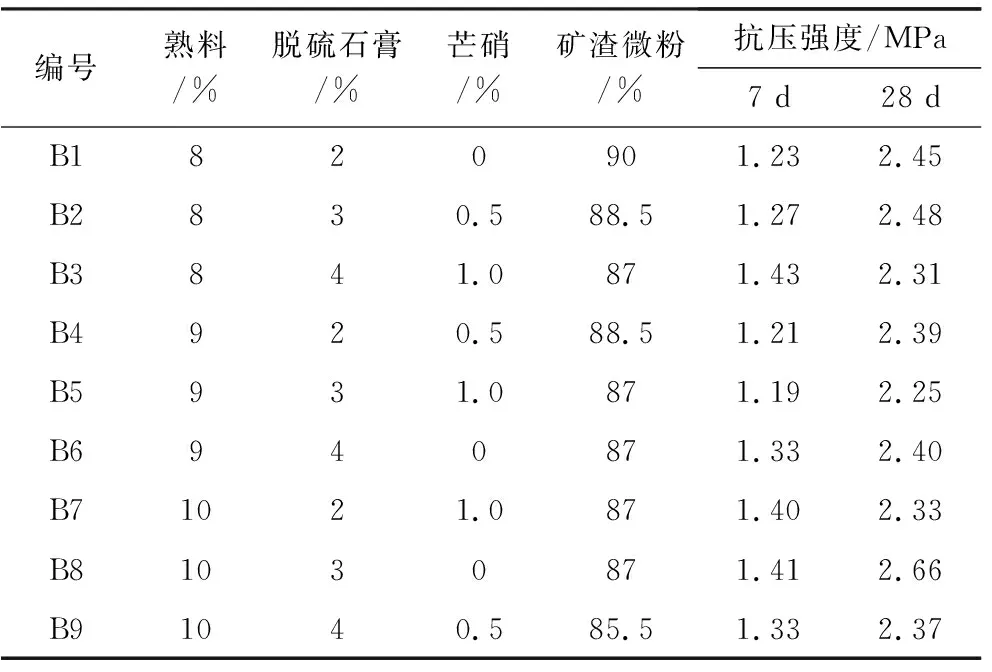

以熟料为主激发剂,以脱硫石膏为辅助激发剂,并添加少量芒硝作为早强剂,首先开展碱基固结粉胶凝材料配比正交试验。试验料胶砂比为1∶4,料浆浓度64%。表2为碱基固结粉胶凝材料胶结体强度的试验结果。图3显示了胶结体强度与碱和盐激发剂配比的关系。由此可见,当碱激发剂掺量为9%时,胶结体7 d和28 d强度达到最低。但随着盐激发剂增加,胶结体7 d强度随之提高而28 d强度总体上随之降低。由此获得碱基固结粉胶凝材料的优化配比为水泥熟料10%、脱硫石膏3%、早强剂芒硝0%。

表2 碱基固结粉胶凝材料胶结体强度正交试验结果

图3 碱基固结粉胶结体平均强度与激发剂配比的关系

2.3 复合激发固结粉配比正交试验

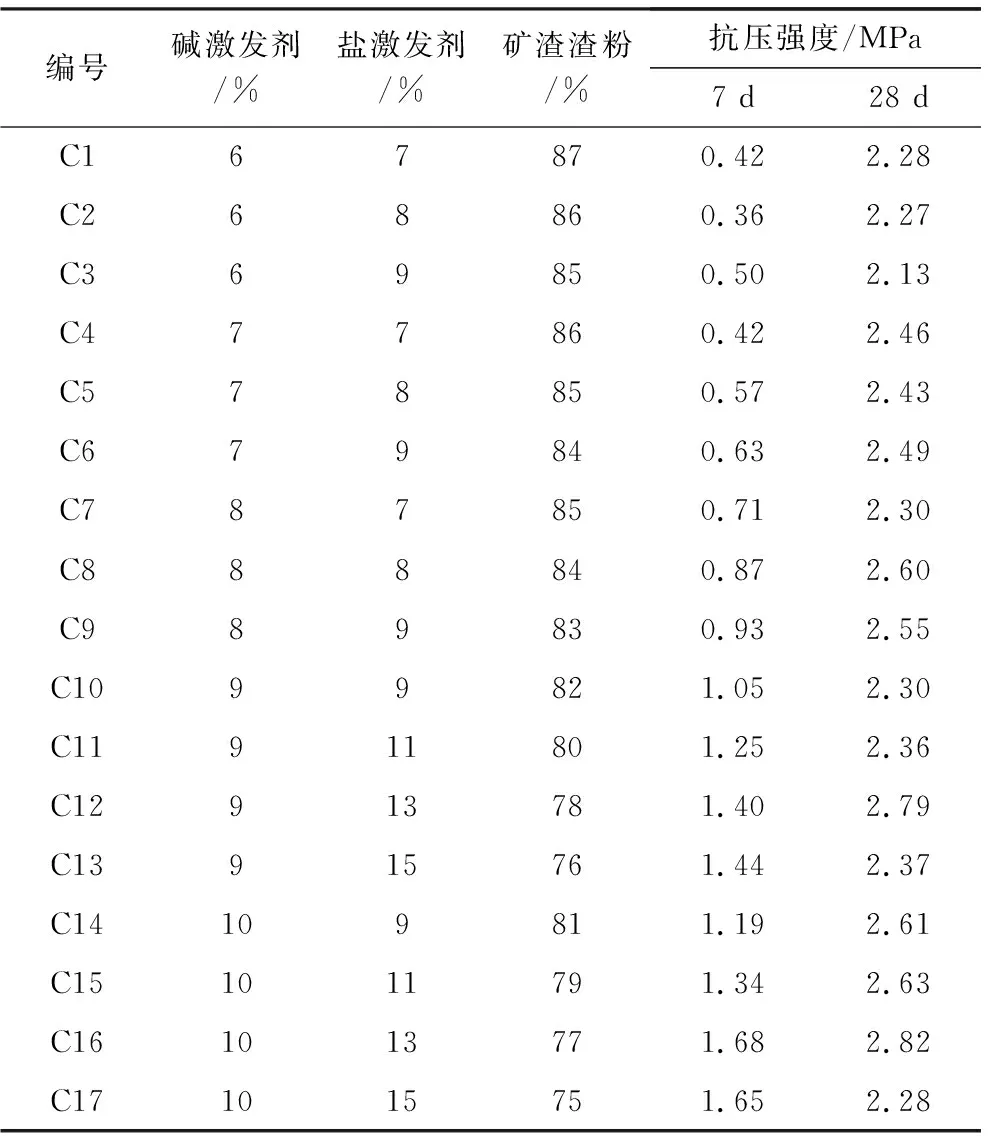

根据盐基和碱基两种固结粉胶凝材料优化配方,确定复合激发固结粉胶凝材料试验范围:碱激发剂6%~10%、盐激发剂7%~15%、矿渣微粉75%~87%。采用胶砂比1∶4,料浆浓度66%进行胶结体强度试验,结果见表3,由此获得以下结论。

表3 复合激发固结粉胶凝材料配方胶结体强度正交试验结果

(1)固结粉胶凝材料配比正交试验中C16组的充填体7 d达到1.68 MPa,28 d强度2.82 MPa≥

2.5 MPa,其固结粉最优配方:碱激发剂10%、盐激发剂13%和矿渣微粉77%。

(2)固结粉胶凝材料配比正交试验C12和C15共2组胶结充填体7 d和28 d强度较高,其固结粉优化配方:碱激发剂9%~10%、盐激发剂11%~13%。

(3)针对固结粉胶凝材料配方正交试验的极差分析结果表明,固结粉胶结体7 d强度优化配方:碱激发剂10%、盐激发剂15%;胶结体28 d强度优化配方:碱激发剂10%、盐激发剂13%。

(4)采用回归分析对固结粉胶凝材料配比试验数据进行回归分析,由此获得胶结充填体7 d强度的固结粉激发剂优化配方为碱激发剂10%、盐激发剂15%;28 d强度优化配方为碱激发剂10%、盐激发剂12%,28 d强度达到2.64 MPa≥2.5 MPa。

3 固结粉胶凝材料验证试验

3.1 验证试验材料与固结粉配方

验证试验采用邯郸市金隅太行建材公司矿渣微粉,+325目细颗粒为0;碱性激发剂为熟料,+325目细颗粒为4.5%;盐性激发剂取自中关地区电厂,+325目细颗粒为7.5%;中关铁矿全尾砂+200目细颗粒占75.15%。根据固结粉优化配方激发剂25%(10%碱激发剂+15%盐激发剂)、矿渣微粉75%,激发剂∶矿渣微粉=1∶3。按照固结粉配比制备胶凝材料,进行全尾砂胶结体强度验证试验。

3.2 验证试验方案与试验结果

验证试验的2种胶砂比分别为1∶4和1∶8,采用料浆浓度66%进行固结粉胶结体强度验证试验。验证试验结果见表4,由此获得以下结论。

表4 固结粉胶凝材料胶结体强度验证试验结果

(1)胶砂比1∶4固结粉胶结充填体7 d和28 d强度分别达到3.48 MPa和4.91 MPa,均≥2.5 MPa。

(2)胶砂比1∶8固结粉胶结充填体7 d和28 d强度分别达到1.10 MPa和1.52 MPa,满足二步充填体强度。

(3)胶砂比1∶4的42.5#普通硅酸盐水泥胶结充填体7 d和28 d强度分别为1.03 MPa和1.62 MPa;其28 d强度仅为固结粉胶结体强度的1/3。

(4)胶砂比1∶8的固结粉胶结体28 d强度和胶砂比1∶4水泥胶结体28 d强度分别为1.52 MPa和1.62 MPa。1∶8胶砂比固结粉与1∶4胶砂比水泥胶结体28 d强度接近。由此可见,1 t固结粉可相当于2 t 42.5#水泥胶凝材料。

(5)固结粉胶凝材料成本为241元/t,普通硅酸盐水泥成本为450元/t。可见,固结粉胶凝材料成本仅为42.5#水泥成本的1/2左右。

4 结 论

针对中关铁矿超细全尾砂充填骨料,利用中关地区固废资源,开展固结粉胶凝材料试验。首先开展盐基和碱基固结粉配比试验,确激发剂配比范围;然后在此范围内,开展固结粉胶凝材料配比试验,由此确定固结粉胶凝材料优化配比是碱激发10%,盐激发剂15%,矿渣微粉75%。固结粉优化配比为激发剂与矿渣微粉之比为1∶3。利用固结粉优化配比制备胶凝材料,分别进行2种胶砂比1∶4和1∶8的固结粉胶凝材料验证试验。结果表明,胶砂比为1∶4固结粉满足中关铁矿嗣后充填法采矿一步采场高强度要求(28 d强度≥2.5 MPa),胶砂比为1∶8胶结体强度满足回采矿柱二步采场低强度要求。与42.5#水泥比较,其胶结体强度提高1倍,而胶凝材料成本仅为水泥胶凝材料成本的1/2。