薄板T对接焊缝熔透工艺开发

2021-03-07周超王刚孙伟

周超 王刚 孙伟

摘要:为研究高速动车组转向架薄板焊接件T对接单Y形坡口焊缝熔透措施,选择不同的焊接工艺进行焊接试验;试验母材选用3mm厚度的S355J2W+N钢板,焊接方法采用MAG焊接,调整焊接试件组装间隙及焊接工艺参数进行试焊,并对不同焊接规范焊接的试件进行外观、焊缝宏观金相、硬度检查,确定合适的焊接工艺。

关键词:转向架;焊接;薄板;T对接;

1 引言

转向架是高速动车组的走行部,部分焊接件使用3mm薄板焊接而成,由于转向架在运行过程中振动大,薄板件的焊接质量是行车安全的重要保障。此类焊接件的焊缝接头形式中,T对接单Y形坡口占总焊缝长度超过40%,因此要保证部件的整体焊接质量,就需要采用合适的焊接工艺来保证T对接焊缝的熔透。通过采用不同的焊接工艺进行焊接试验,确定合理的焊接工艺规范,为薄板焊接部件的生产提供工艺支持。

2 试验材料与方法

2.1 试验材料

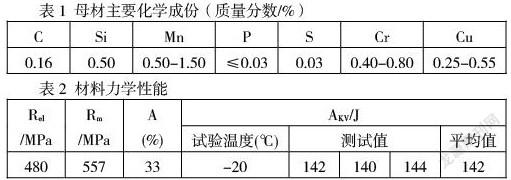

试验选取的母材为S355J2W+N耐候钢板,钢板的化学成份及力学性能见表1和表2。焊接材料为φ1.0的H08Mn2Si实心焊丝,焊接气体为80%Ar+20%CO2。

2.2 试验方法

(1) 试件准备

本次试验的目的主要是试验薄板T对接单Y形焊缝打底焊熔透性,因此选用厚度为3mm的母材,接头形式为T对接单Y形坡口,坡口角度50°、钝边(0~0.5)mm,焊缝长度300mm,接头形式见图1所示。

(2)试件焊接

为了得到最佳的焊接工艺规范,采用调整焊接间隙、工艺参数、焊缝层数的方法进行焊接试验,工艺规范匹配设置见表3。焊接人员选择1名专业焊接技师,以减少人员操作技能对焊接的影响。电焊机选用型号为YD-350GL3的Panasonic电焊机,采用直流反接焊接位置采用PA位置焊接,焊枪角度垂直于坡口,焊接方向采用左焊法。

3 试验结果与分析

3.1 焊接接头的熔透性

焊后试件焊缝的缺欠评价按照ISO5817的质量等级B级进行检查,并将试件沿垂直于焊缝方向切割取样,每条焊缝沿长度方向每间隔20mm取样1个截面,共10个截面,对截面进行打磨腐蚀后,观查焊缝熔透情况及焊缝质量进行检查分析。

(1)组装间隙(0~0.5)mm

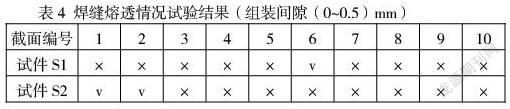

对试件S1和S2进行检验,统计结果见表4。

经过统计,S1试样宏观金相合格率约为10%,S2试件宏观金相合格率约20%,通过分析可知,组装间隙为(0~0.5)mm时,当采用高于190A/22V时,近坡口侧热量集中,焊缝易出现烧穿,焊工难以操作,但低于190A/22V的参数进行焊接,无法保证焊缝近平板侧的熔透。

2. 组装间隙(1~1.5)mm

对S3和S4试件试件进行检验,统计结果见表5。

经过统计,试件S3焊缝宏观金相合格率约50%,试件S4宏观金相合格率约40%,通过分析可知,组装间隙为(1~1.5)mm时,焊接的熔透比例较间隙(0~0.5)mm有较大提高。采用高于190A/22V的规范进行焊接时,主要缺陷为焊穿,采用低于190A/22V的规范时,焊缝主要缺陷为近平板侧未熔透。

3. 组装间隙(2~3)mm

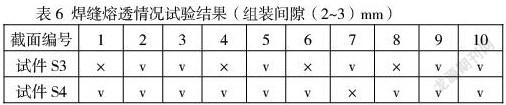

对S5和S6试件试件进行检验,统计结果见表6。

经过统计,试件S5宏观金相合格率60%,试件S6焊缝宏观金相合格率约90%,通过分析可知,组装间隙为(2~3)mm时,采用高于170A/18V的规范进行打底、190A/20V填充焊接时,焊缝根部凸起且易焊穿,焊脚尺寸超过标准要求,而使用小参数进行打底可取得较好的焊接效果,且对焊工的操作要求相对较低。

3.3 接头的硬度试验

对符合要求的S6号试件进行硬度检测,硬度检测结果如图8所示。可见,母材硬度在(190~203)HV,热影响区硬度在(204~239)HV,焊缝硬度在(199~218)HV,接头各区域的硬度分布较均匀,最大硬度出现在热影响区,低于ISO15614-1规定的最大允许更度380HV。

4 结语

通過试验可知,3mm薄板T对接单Y形接头焊接使用(2~3)mm间隙焊接、小规范打底填充,可以获得更好的焊缝熔透质量。

焊接3mm厚S355J2W+N钢板使用小规范焊接,可以得到与母材力学性能近似的焊接接头,且焊接更容易操作。

参考文献:

[1]陈祝年.焊接工程师手册[M].北京;机械工业出版社,2002.

[2]卢峰华,许鸿吉.S355J2W+N耐候钢焊接接头的组织和力学性能[J].热加工工艺.2012(05)

1715500511249