超大直径钢护筒智能化加工技术

2021-03-07罗勇胡积兴王靖文

罗勇 胡积兴 王靖文

摘要:桥梁水中桩基施工多需要采用钢护筒起到导向、密闭、隔离水流等作用,钢护筒的加工质量、加工效率关系到钢护筒安装质量,尤其对于不同河床地质有不同的钢护筒加工要求。而在钢护筒加工过程中引进智能化程度高的焊接机械,采用工厂化、流水式的加工线,对于超大直径钢护筒的加工质量有较大的提升,文章主要针对场地内钢护筒的进料、切割整形、卷制焊接、拼装焊接及环缝自动焊方面进行说明,保证了施工质量,提高了施工效率,节约了人工,提高了智能化水平。

关键词:钢护筒加工、超大直径、智能化

1 工程概况

本文以一座主桥跨径为(70+5×120+70)m的连续刚构桥梁桩基工程为依托,此桥桩基直径为3.6m,桩长为30m,常水位水深10m-13m。水上施工平台高出河床20-23m,钢护筒总长度约23-26m,钢护筒直径为3.8m,采用壁厚为2cm的Q235C钢板卷制,。此桥位于湘江流域,河床经过长年冲刷基本无覆盖层,钢护筒安装需要进行锚固处理,安装方式为先引孔后锚固,钢护筒不需要振设,竖直度容易控制,所以钢护筒直径、壁厚相对较小。

整根钢护筒质量约为50t,为了便于安装,分三节吊装,每节7.2m,配置3.6m和1.8m长的调整节。单根钢板的宽度为1.8m,每节有四根钢板、三道环缝。

2 焊接方法的选择

2.1 母材性能

本项目采用了较为常见的20mm厚的Q235B钢板,具有良好综合力学性能和焊接性能,化学成分及机械性能如下表所示:

2.2 焊接方法选择

目前桥梁工程常见的焊接方法有:焊条电弧焊、实芯焊丝气体保护焊、药芯焊丝气体保护焊,焊条电弧焊是公路工程中普遍使用的焊接方法,焊接接头具有较低的屈强比,且焊条药皮能有效的起到冶金反应和保护焊缝的作用,但是熔敷速度小,生产效率较低,质量受焊工水平影响较大;实芯焊丝气体保护焊采用气体作为电弧介质并保护电弧和焊接区,相对于焊条电弧焊,实芯焊丝气保焊焊接质量高,金属熔敷效果好,能有效提高焊接效率,减少人工使用成本;而药芯焊丝气体保护焊是一种针对不同情况有不同药芯的特制产品,根据药芯不同可以分成多种类型。焊接时,药芯能有效改变电弧周边的环境,减少焊渣飞溅,并且药芯形成的熔渣能有效覆盖焊缝表面形成保护层,成型后的焊缝条纹更加清晰、美观,由于其具有良好的电流密度,焊接效率更高,大致可以达到焊条电弧焊的3~5倍。

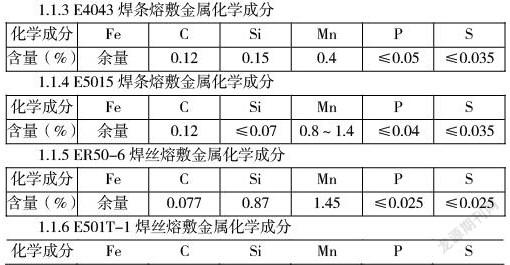

本项目通过调查不同的焊条(丝)的成分,选用适合的焊接方法,如下表:

E4043与E5015焊条是桥梁工程中常用的焊条,焊缝中起到固溶强化作用的C、Si、Mn三种元素,两种焊条的成分不同,但是经过查询相关文献得知两种焊条容易在焊缝中形成夹渣。故选用

通过调查对比及咨询专业厂家,对于20mm厚的钢板可以采用ER50-6焊丝,即采用实芯气体保护焊,能满足焊接质量、效率的要求。同时为了提高焊缝质量,在环缝焊接时采用半自动智能焊接,配置防震摆动控制仪实现自动焊接。

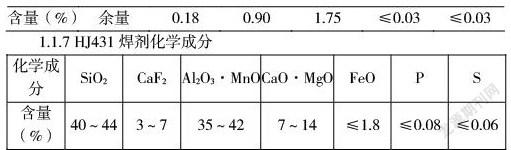

2.3 仪器选择

为提高焊接质量,减少人员的劳动量,项目选用了机械化程度高的智能仪器。详见下表:

3 钢护筒加工

3.1 焊缝选择

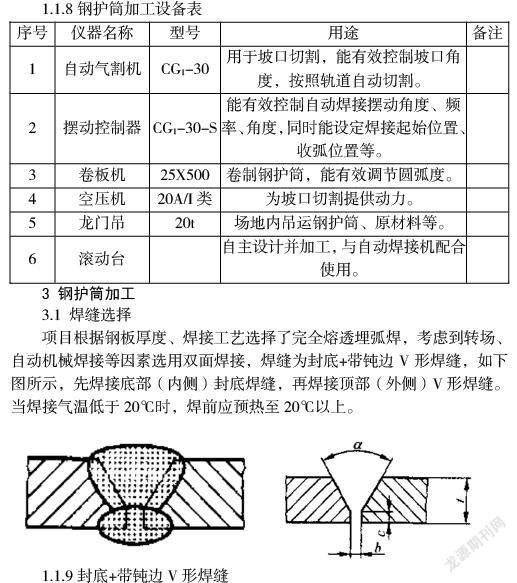

项目根据钢板厚度、焊接工艺选择了完全熔透埋弧焊,考虑到转场、自动机械焊接等因素选用双面焊接,焊缝为封底+带钝边V形焊缝,如下图所示,先焊接底部(内侧)封底焊缝,再焊接顶部(外侧)V形焊缝。当焊接气温低于20℃时,焊前应预热至20℃以上。

3.2 钢板进场

施工前根据护筒直径确定钢板尺寸及厚度,与厂家沟通开平尺寸。进场后应组织验收,对板厚、尺寸、理论重量及实际重量进行核算,并对钢板生产合格证、外观尺寸进行检查。检查合格后卸车至原材料区,钢板间采用木板间隔,便于后續吊运安装吊钩。

3.3 钢板自动切割

钢板检验合格后,即开展钢板下料工序。由于钢板为2cm厚,焊接难度较大,需要设置坡口。进场的钢板四个边均存在不顺直情况,无法两两焊接,需要进行裁边工序。钢板裁边、设置坡口统一采用自动气割机,在钢板上放样并划线,本工程钢护筒直径为3.8m,钢板长度为11.932m,2cm厚的钢板采用单V对接焊缝,坡口收缩量一般为2.6mm,暂定钢板划线长度为11.94m。沿着线路布设轨道,在轨道上安放切割机,调整切割头角度符合坡口角度,调整出气量、行走速度满足气割机能穿透钢板,并能满足割缝平整顺直无锯齿状。

钢板的切割是尤为重要的一步,一方面是切割后能保证长边、短边顺直,卷制时能提高焊接效率,当出现斜边、锯齿状时,不便于拼装。另一方面是切割的坡口外观质量、坡口角度均需要严格控制。此工程焊接均为坡口平焊,坡口角度设置为55°~65°,坡口的外观质量对焊接质量影响较大,尤其是出现钝边、缺棱等缺陷时,焊接无法填充密实且影响焊接速度。所以在启动切割时,应根据切割的外观质量调整速度、出气量,确保切割坡口满足焊接要求。

自动切割过程专业人员应佩戴好安全防护用品,全程查看切割质量,并应警戒切割区域防止其他人员进入作业区域触碰轨道、开关等。

3.4 钢板自动卷制

钢板切割完成后应吊运钢板至卷制区域,吊运过程中不能单点、双点起吊,必须要采用四个对称的吊点匀速吊运至卷制平台上。卷制人员应调整钢板位置使钢板轴线与卷板机轴线平行对齐后,开动W11S型卷板机自动卷制,应卷制2~3圈以防圆弧度不符合要求。卷制完成后检查两端轴线、边线是否重叠,错开尺寸不大于2mm,否则应调整轴线;同时应多次、多点量取钢护筒直径,偏大、偏小处应重新卷制。检查合格后应先焊接内缝轴线位置,焊缝长度大于5cm,再间距均匀的向两边焊接,间距一般选取40~50cm。

调整钢护筒外缝高度至焊工易焊接处,分内层、外层两道焊接外缝。焊接前应检查坡口内有无夹渣、水渍、油污等。焊接完成后吊运至半成品区存放。存放时应设置三角支撑防止钢护筒滚动。

3.5 鋼护筒拼接

本工程钢护筒安装方案为在河床引孔3m深,钢平台距离河床21~24m,钢护筒长度为24~27m,分节长度为7.2+7.2+7.2,加一个4~6m长调节块。每节由4个1.8m长单节钢护筒拼接而成,拼接时应错开布置单节钢护筒的纵缝,可以设置相邻钢护筒纵缝错开90°。

拼装时应通过手拉葫芦、千斤顶等机具调整相邻钢护筒间距,防止产生错台不利于焊接,间距(b≤4mm)调整好后焊接内侧环缝;内侧环缝即为封底焊缝,焊接时应控制焊缝厚度,封底焊缝不得超出钢板3mm;相邻钢护筒在临时焊接前应采用水平尺检测内侧、外侧接缝处错台,不满足要求时应微调护筒圆弧度以保证接缝平顺。钢护筒拼接时应在两侧设置防滚动挡块,每节护筒设置两个挡块。

内侧焊缝焊接时作业场所属于半封闭状态,焊气、二氧化碳等有毒气体对工人的健康有不利的影响,所以在钢护筒内侧宜设置焊气收集器、通风机等,同时工人应正确佩戴口罩、安全帽等防护用品,能有效改善施工作业环境,切实保障工人的身体健康。

3.6 环缝自动焊接

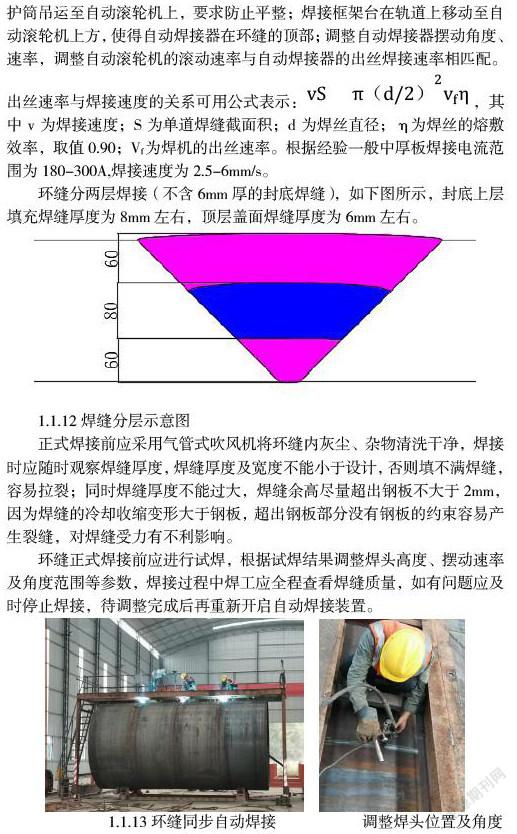

分段钢护筒内侧焊缝焊接完成后,吊运至自动焊接平台上,自动焊接平台由自动滚轮机、焊接框架台、移动轨道、自动焊接器组成。首先将钢护筒吊运至自动滚轮机上,要求防止平整;焊接框架台在轨道上移动至自动滚轮机上方,使得自动焊接器在环缝的顶部;调整自动焊接器摆动角度、速率,调整自动滚轮机的滚动速率与自动焊接器的出丝焊接速率相匹配。出丝速率与焊接速度的关系可用公式表示: ,其中v为焊接速度;S为单道焊缝截面积;d为焊丝直径;η为焊丝的熔敷效率,取值0.90;Vf为焊机的出丝速率。根据经验一般中厚板焊接电流范围为180-300A,焊接速度为2.5-6mm/s。

环缝分两层焊接(不含6mm厚的封底焊缝),如下图所示,封底上层填充焊缝厚度为8mm左右,顶层盖面焊缝厚度为6mm左右。

正式焊接前应采用气管式吹风机将环缝内灰尘、杂物清洗干净,焊接时应随时观察焊缝厚度,焊缝厚度及宽度不能小于设计,否则填不满焊缝,容易拉裂;同时焊缝厚度不能过大,焊缝余高尽量超出钢板不大于2mm,因为焊缝的冷却收缩变形大于钢板,超出钢板部分没有钢板的约束容易产生裂缝,对焊缝受力有不利影响。

环缝正式焊接前应进行试焊,根据试焊结果调整焊头高度、摆动速率及角度范围等参数,焊接过程中焊工应全程查看焊缝质量,如有问题应及时停止焊接,待调整完成后再重新开启自动焊接装置。

4 总结

4.1 钢护筒加工过程中采用机械化程度高的有轨切割仪器,能有效提高较厚钢板的坡口质量,特别是配备了大容量的空压机,能有效避免切割过程容易产生的钝边、棱角等缺陷;

4.2 通过焊接过程的比对分析发现,焊接电流对焊缝余高有较大的影响,在一定的焊接速度上,增大电流能有效提高焊缝余高,主要是电流增大后,焊丝熔敷量增大导致焊池容量增加,造成余高增大,合适的余高能提高焊缝的质量。但是电流不能增加过大,电流过大会导致焊池容量无法承受过多的焊液,使得焊缝背面出现较多的焊瘤,影响焊缝整体性。

4.3 在自动焊接环缝过程中发现,坡口大的环缝会造成较大的焊缝余高。经过分析得知,坡口角度大,钢板的焊缝空间大,坡口处的钢板厚度小,有利于钢板融化形成较多的焊液,所以切割过程中应严格控制坡口角度。

4.4 焊接过程中容易产生大量的焊气,焊气中含有较多的有害气体,不利于人的身体健康,也不利于环境保护,所以在加工场所内应加强通风,场地内人员应加强自身健康保护,佩戴口罩,同时应在焊接处设置焊气收集器,将焊气及时收集至特殊装置内,减少对工人、环境的伤害。

4.5 钢护筒加工中采用机械化程度高、智能化的加工设备,能有效提高施工效率,且对焊接质量有较好的提升效果。摆动控制器可以根据坡口宽度及深度调整摆动速度、角度、模式等参数,其能动态调整焊枪手柄的高度,操作简单且能长时间持续焊接,工人仅需通过观察焊缝质量情况控制仪器的开关即可,减少了工人的劳动量。

参考文献:

[1] 机器人变坡口角度焊接工艺研究,刘文

[2] 不同焊接方法对低合金钢焊接接头屈强比的影响研究,王天宇

[3] 气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口,GB/T 985.1