130×104 t/a加氢裂化高压换热器优化设计

2021-03-06张运虎苏赞澎闫虹李长东

张运虎 苏赞澎 闫虹 李长东

(1.辽阳石化公司炼油厂;2.中国昆仑工程有限公司;3.辽阳石化公司研究院)

1 装置概况

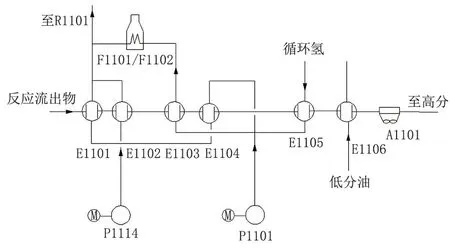

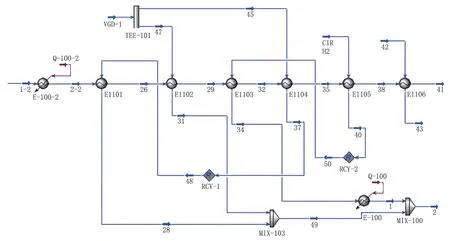

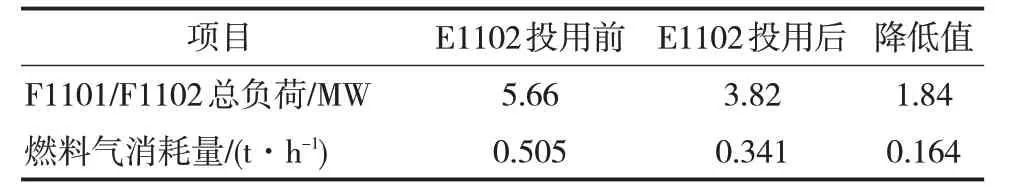

辽阳石化公司加氢裂化装置是第二套国产化装置,串联式中间馏分油循环流程,装置自建造以来经过多次改造,目前为130×104t/a 串联式一次通过流程。原料主要是俄罗斯原油直馏蜡油,可以掺炼部分焦化蜡油抽余油和催化柴油[1-5]。装置共有6台高压换热器,分别为反应流出物与原料油、循环氢、低分油换热,换热流程示意图如图1所示。

图1 换热器流程示意图

高压换热器E1101、E1102、E1104是反应流出物与原料油换热,但是分别是两种不同换热流程。其中E1101、E1104 是一组换热流程,原料油经泵P1101进入E1101、E1104换热,然后和循环氢混合进入精制反应器;E1102 是另一组换热流程,原料油经泵P1114 进入E1102 换热,然后并入E1101、E1104 原料油出口管线,和循环氢混合进入精制反应器。

加氢裂化一共有4台进料泵,分别是P1101A/B、P1114A/B,正常生产时候仅P1101A/B 运行,P1114A/B 停,导致换热器E1102 处于未投用状态,浪费换热器取热面积,造成原料油换热后温度较低,只能用循环氢加热炉提温,能耗较高。同时,反应流出物有部分热量没有取出,造成高压空冷冷却后温度较高,每到夏季成为制约装置高负荷运行瓶颈问题。通过设计两个改造方案,将E1102利用上,提高了原料油换热温度,同时解决了影响装置高负荷运行瓶颈问题。

一是E1102 并联方案:通过在P1101A/B、P1114A/B泵出口处加跨线和阀门,将P1101A/B出口流量分流到P1114A/B出口,将E1102换热器利用上。

二是E1102 串联方案:将E1102 和原料油换热器E1101、E1104串联起来进行换热。

2 E1102并联方案

2.1 改造方案

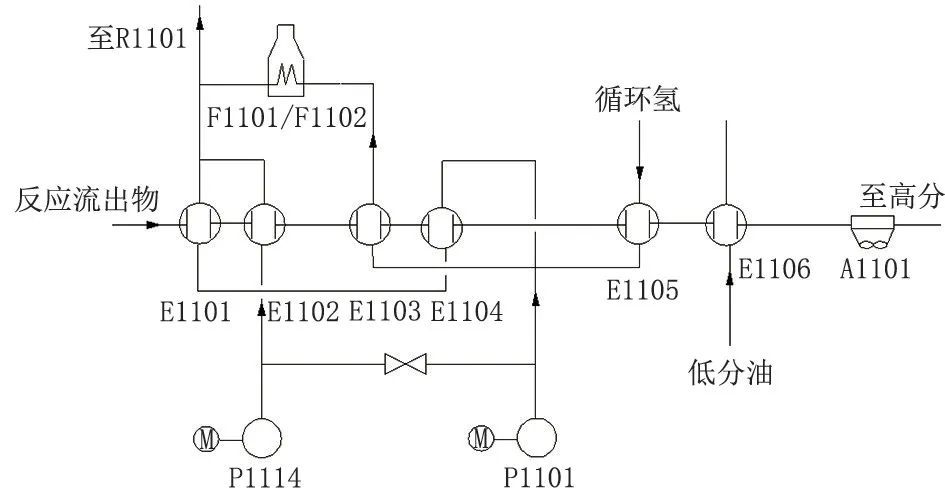

通过在P1101A/B、P1114A/B 泵出口处加跨线和阀门,将P1101A/B 出口流量分流到P1114A/B 出口,原料泵P1101、P1114 现场及加入跨线位置,改造后换热流程示意图如图2所示。

图2 改造后换热流程示意图

现场两泵出口管线增加跨线和手阀,通过手阀调节去P1114出口流量,完全关闭阀门可以恢复到初始操作状态,操作灵活。

2.2 建立模型

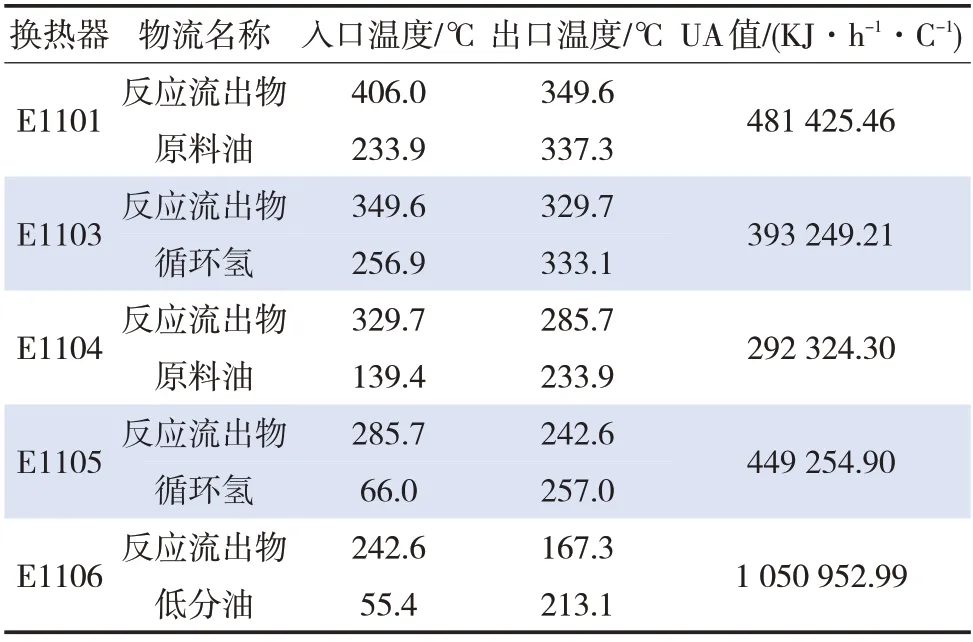

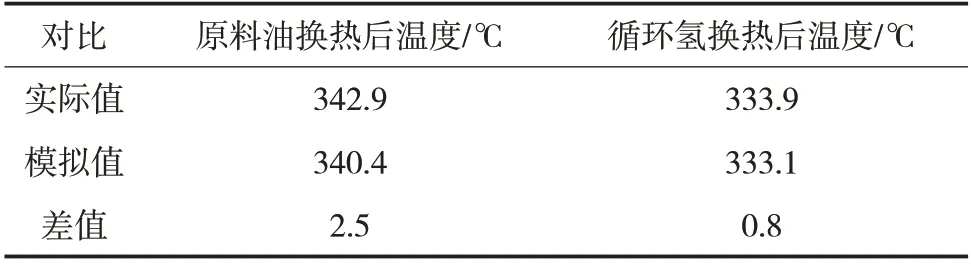

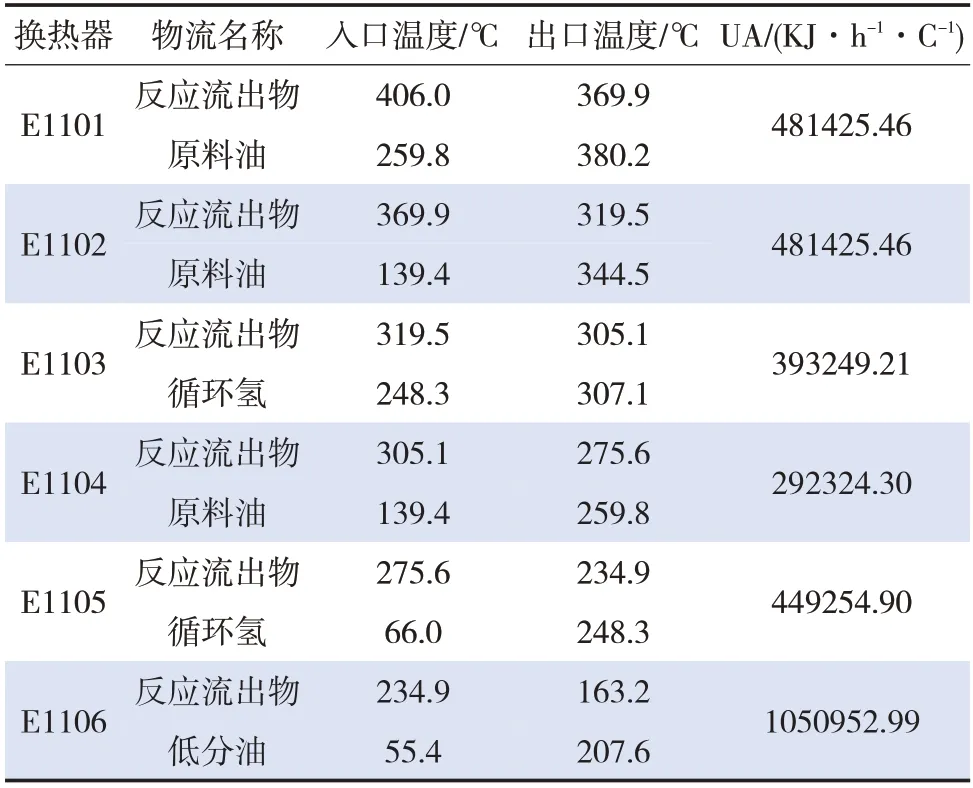

首先根据处理量为150 t/h时DCS(分布式控制系统)数据,用Aspen Plus 建立高压换热器流程,Aspen Plus模拟换热器数据见表1。

表1 Aspen Plus模拟换热器数据

将模拟的原料油换热后和循环氢换热后温度列,见表2。

表2 Aspen Plus模拟值和实际值对比

从表2 中可以看出,误差最大为2.5 ℃,这主要是由于模型中物料性质和实际有一定偏差,但整体误差较小,能够为高压换热流程改变提供依据。

2.3 利用模型计算

1)前面已经模拟出部分换热器UA值,由于换热器E1102 没有投用,无法模拟出UA 值,但是E1101、E1102 换热器类型相同,认为两换热器UA值相同。知道换热器的UA 值,然后建立E1102 投用的换热流程,E1102并联后模拟换热器流程图3。

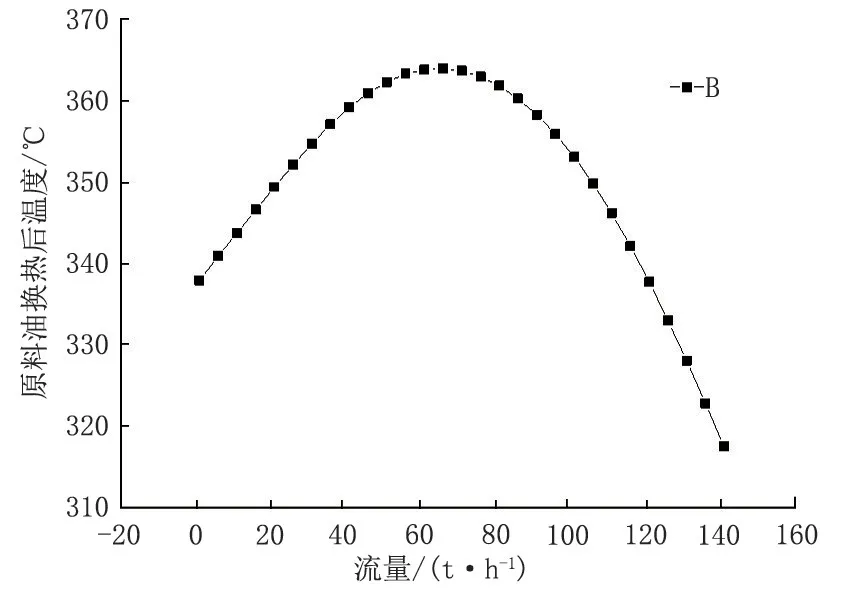

首先模拟总进料量为150 t/h,E1102 流量从0 t/h 增加至150 t/h、E1104/E1101 流量从150 t/h 降至0 t/h,原料油换热后总温度变化,E1102 流量变化对原料油换热后温度影响见图4。

从图4 中可以看出,随着分流到E1102 流量从0 t/h增加至150 t/h,原料油换热后总温度先提高后降低,是一个变化过程,当流量为70 t/h 时,原料油换热后温度最高。

2)现在将E1102 进料量设置为70 t/h,E1104/E1101流量为80 t/h,模拟投用E1102后原料油换热温度的变化,E1102投用后模拟换热器数据见表3。

图3 E1102并联后模拟换热器流程

图4 E1102流量变化对原料油换热后温度影响

表3 E1102投用后模拟换热器数据

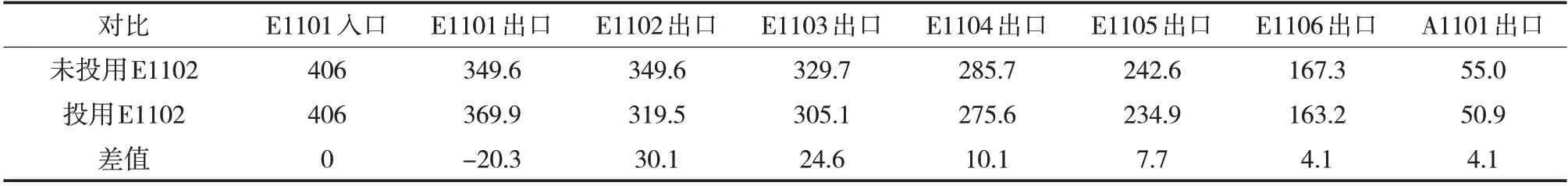

从表5 中可以看出,E1102 投用前消耗燃料0.505 t/h,投用后消耗燃料0.341 t/h,即经过改造后可预期节约燃料消耗0.164 t/h。每年按8 400 h 计算,可节约燃料气1 377 t,创效370万元。

2.4 解决夏季高负荷生产瓶颈

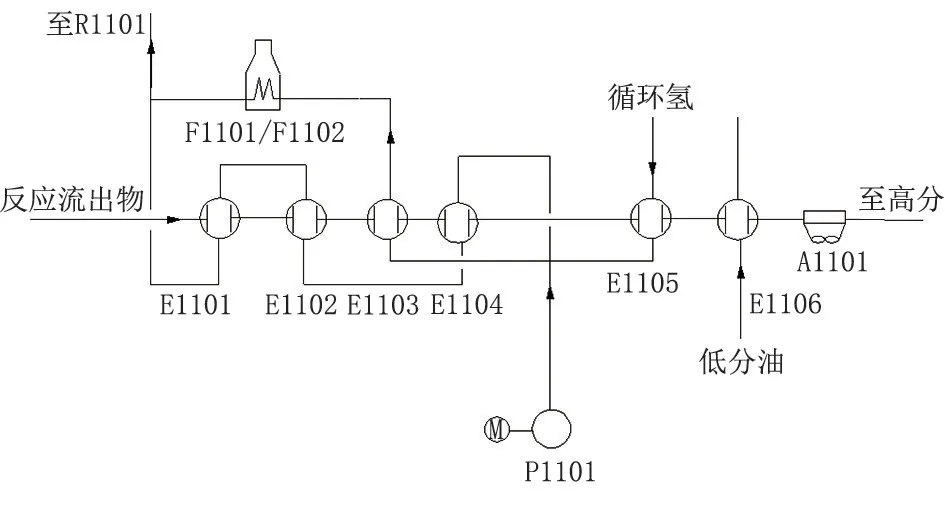

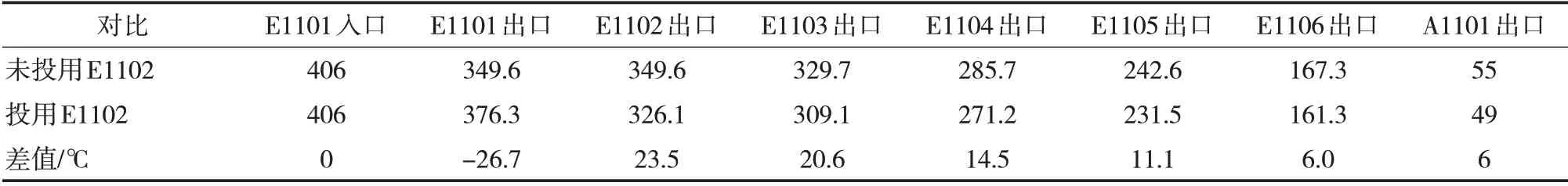

目前由于E1102未充分利用,反应生成油热量取出不足,导致夏季高负荷生产空冷冷后温度高,成为制约装置夏季高负荷运行瓶颈。经过模拟得到E1102 投用前后反应流出物换热器温度,反应流出物换热器前后温度对比见表6。

从表6 可以看出,E1102 换热器投用后,反应流出物经各换热器后,相互对应的温度都有所降低。空冷冷后温度由55 ℃降低至50.9 ℃,降低了4.1 ℃,解决了夏季影响装置高负荷生产瓶颈问题。

同时考虑温度变化对高换铵盐结晶的影响,反应流出物有三个注水点,分别位于E1105、E1106、A1101 前,NH4Cl 结晶温度是180~200 ℃,NH4HS 结晶温度150℃[6],投用E1102 后,E1105 前温度为234.9 ℃,大于NH4Cl 结晶温度,能够保证铵盐不结晶。

3 E1102串联方案

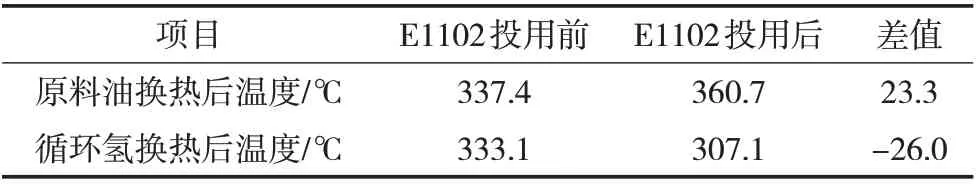

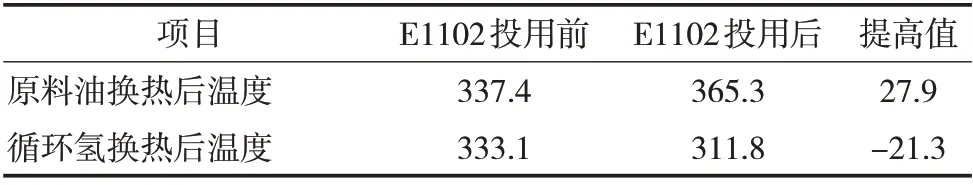

E1102 投用前后原料油和循环氢换热后温度对比见表4。

表4 E1102投用前后原料油和循环氢换热后温度对比

3.1 改造及模型建立

前面方案将原料油分流,将139 ℃原料油与350 ℃反应流出物在E1102 换热,温差较大,跨夹点[7-8],造成热量损失。此方案是将换热器E1102串联起来,温差较小,热量能更好利用,但是现场改动相对较大,换热器改造后流程示意图见图5所示。

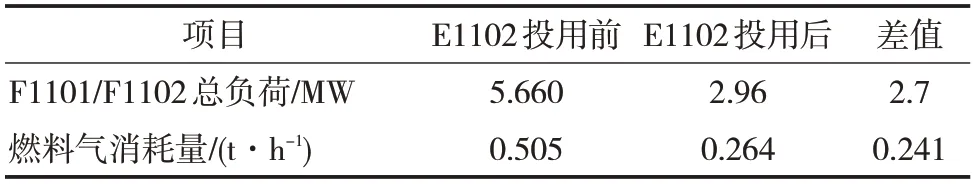

从表4 中可以看出,E1102 投用前后,原料油温度提高了23.3 ℃,循环氢温度降低了26。循环氢经过加热炉加热后,和原料油炉后混氢,保持总混合温度360 ℃进入精制反应器R1101,现在将E1102 投用,E1102 投用前后加热炉负荷及消耗燃料气量对比见表5。

表5 E1102投用前后加热炉负荷及消耗燃料气量对比

图5 换热器改造后流程示意图

表6 反应流出物换热器前后温度对比 单位:℃

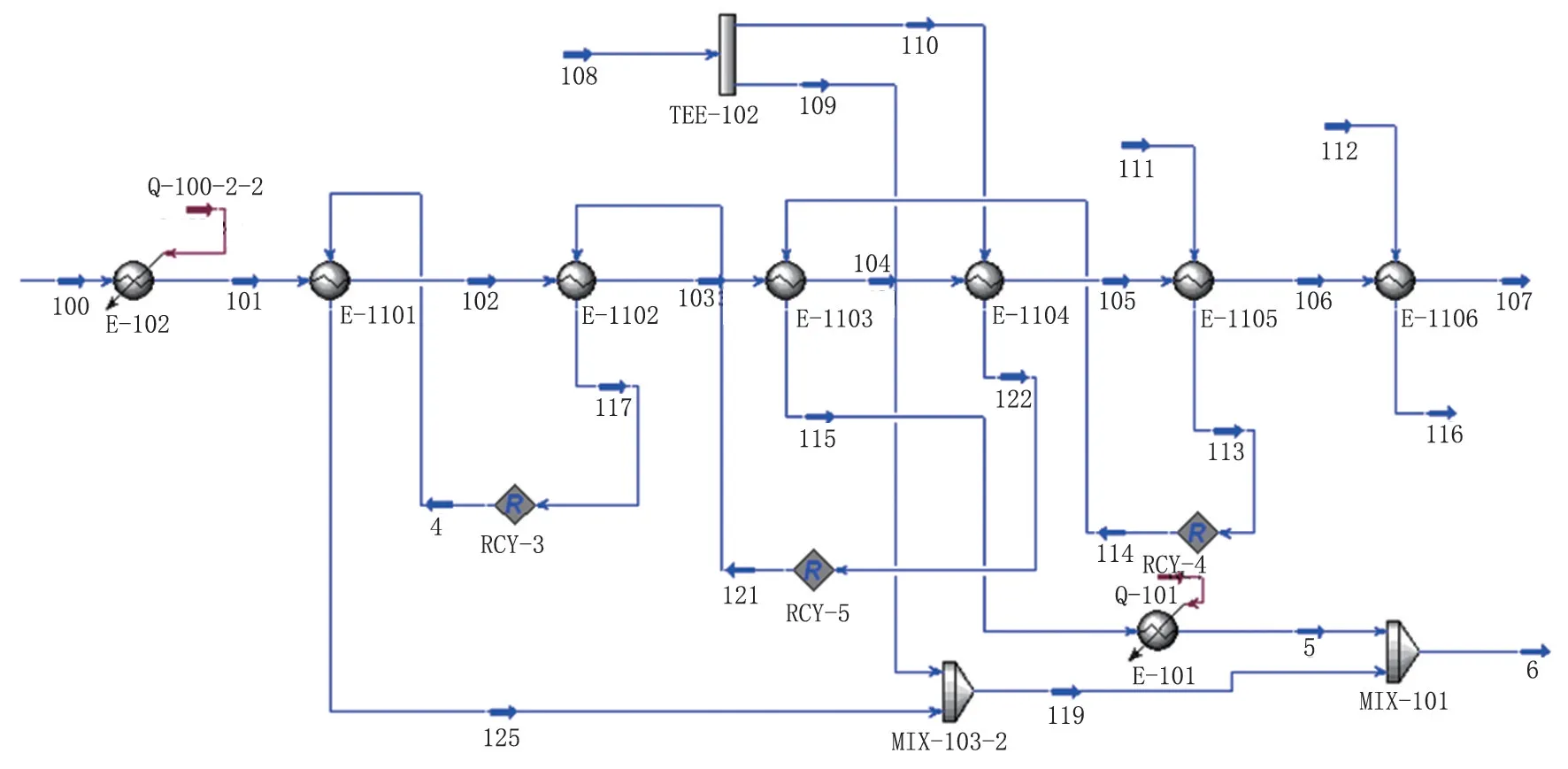

图6 E1102串联后模拟换热器流程

利用Aspen Plus 建立E1102 串联后模拟换热器流程如图6所示。E1102投用前后换热温度见表7。

表7 E1102投用前后换热对比 单位:℃

从表7 中可以看出,E1102 投用前后,原料油温度提高了27.9 ℃,循环氢温度降低了21.3 ℃。循环氢经过加热炉加热后,和原料油炉后混氢,保持总温度360 ℃进入精制反应器R1101,现在将E1102 投用,E1102 投用前后加热炉负荷对比见表8。

表8 E1102投用前后加热炉负荷对比

从表8 中可以看出,E1102 投用前消耗燃料0.505 t/h,投用后消耗燃料0.264 t/h,即经过改造后可预期节约燃料消耗0.241 t/h。每年按8 400 h 计算,可节约燃料气2 024 t,创效544万元。

3.2 解决夏季高负荷生产瓶颈

将其中反应流出物换热器前后温度对比见表9。从表9中可以看出,E1102换热器投用后,反应流出物经各换热器后,相互对应的温度都有所降低。空冷冷后温度由55 ℃降低至49 ℃,降低了6 ℃,解决了夏季影响装置高负荷生产瓶颈问题。同时投用E1102后,E1105前温度为231.5 ℃,大于铵盐结晶温度,能够保证铵盐不结晶。

表9 反应流出物换热器前后温度对比 单位:℃

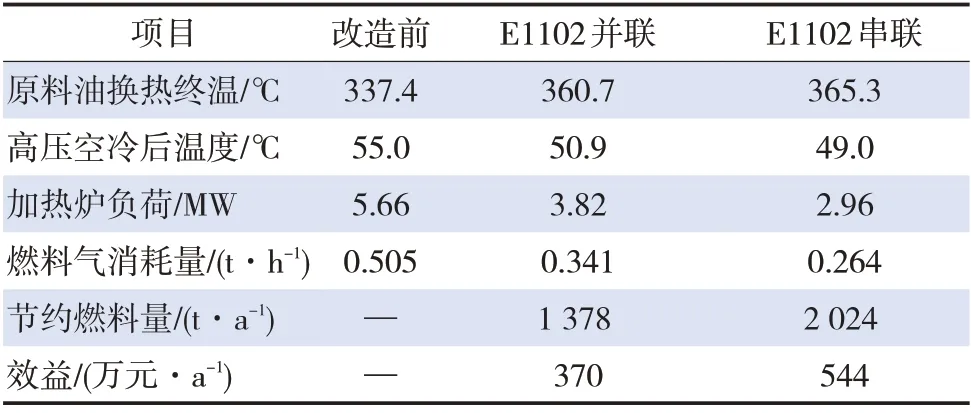

4 方案对比

两种方案改造后,原料油换热终温均有较大幅度的提升,将E1102串联后,原料油换热后最终温度提高了23.3 ℃,并联后原料油提温27.9 ℃。相应加热炉负荷分别降低1.84 MW和2.7 MW,每年节约燃料气1 378 t 和2 024 t,年效益分别为370 万元和544万元,同时两种方案空冷冷后温度分别降低4.1 ℃、6 ℃,可有效解决夏季高负荷生产空冷温度超温这一瓶颈问题。两种方案对比见表10。

表10 两种方案对比

从表10可以看出,将E1102串联比并联节约更多燃料气,效益更好,同时由于并联改造换热器管程原料油流量会减少至改造前的一半,甚至可能出现偏流现象,因此增加了换热器管束结焦速率[9-10],影响换热效率增加能耗,同时影响设备使用寿命,增加安全风险,因此建议将E1102串联到换热网络。

5 结论

1)通过流程模拟软件Aspen Plus 设计两种E1102 利用方案,分别是并联与串联,模拟计算能够降低加热炉负荷,节约燃料气。

2)模拟计算将E1102 并联时,原料油换热后温度提高了23.3 ℃,加热炉负荷降低1.84 MW,高压空冷冷却温度降低4.1 ℃,一年可节约370 万元;将E1102 串联时,原料油换热后温度提高了27.9 ℃,加热炉负荷降低2.7 MW,高压空冷冷却温度降低6 ℃,一年共节约544 万元。两种方案都降低了高压空冷冷却后的温度,同时解决了装置夏季高负荷生产高压空冷后温度过高的瓶颈问题。

3)通过数据对比,将E1102 串联比并联节约更多燃料气,效益更好,同时由于并联改造换热器管程原料油流量会减少至改造前的一半,甚至可能出现偏流现象,因此增加了换热器管束结焦速率,影响换热效率增加能耗,同时影响设备使用寿命,增加安全风险,因此建议将E1102 串联到换热网络。

沙漠绿岛石西油田