储油罐挥发性有机物的回收与利用

2021-03-06李武平武玉双郭淑琴李渊胡俊平赵晓龙

李武平 武玉双 郭淑琴 李渊 胡俊平 赵晓龙

(1.中国石化石家庄炼化;2.华北油田公司第五采油厂)

储油罐广泛应用于石油石化站场中,储油罐的挥发气通过呼吸阀直接排放到大气中,这部分挥发出的有机物不仅造成了能源的浪费和环境污染,也存在较大的安全隐患。随着《大气污染防治行动计划》的颁布,国家对挥发性有机物(VOCs)的排放有了更加明确的限制,各省环保部门也制定了更为严格的治理要求[1]。因此,充分利用站内设备设施,回收储油罐挥发性有机物,提高原油商品率,降低环境污染势在必行。

由于现用大部分储油罐均为常压罐,溶解在原油中的伴生气在储存和运输过程中会挥发出来,又称挥发性有机物(VOCs),这类重要的空气污染物,通常沸点在50~260 ℃、室温下饱和蒸气压超过133.3 Pa的有机化合物,包括烃类、卤代烃、芳香烃、多环芳香烃等。

某站库通过对部分储罐进行呼吸损耗测试,其中56座储罐总呼吸损耗量为23 513 m3/d,充分回收这些挥发性有机物,合理利用能源,消除环境污染,已成为安全环保生产的首要任务。

1 储油罐挥发性有机物回收技术

1.1 储油罐油气损耗的类型

储油罐的挥发气按照挥发原理分为油罐自然通风损耗、“小呼吸”损耗、“大呼吸”损耗三种类型,损耗数量最大的是“大、小呼吸”损耗,约占损耗的98.3%[2-4]。

一是自然损耗是由于罐顶孔眼高度不同而造成的空气从上部孔眼进入罐内,罐内油品蒸汽随混合气体从下部孔眼挤出或从罐顶另一孔眼流出而造成的损耗。二是小呼吸损耗是指在油罐静止储存时,由于罐内气体空间温度的昼夜变化和储罐内外壁的温差引起的损耗。三是大呼吸损耗是储罐在收发油和装卸油过程中因罐内液位上升或下降造成的呼吸损耗,这部分呼吸损耗占总体损耗的95%左右。影响储油罐油气损耗的主要参数包括呼吸气体流量、温度、压力、组分以及环境温度和大气压力等[5]。其中自然通风损耗和小呼吸损耗与环境和储油罐的设计有关,通常情况下损耗量较小,不好控制;而大呼吸损耗因为占比较大,是治理挥发气的主要对象。

1.2 损耗气量的确定

1.2.1 自然通风损耗的计算

自然通风损耗的基本公式就是瓦辽夫斯基·契尔尼金[6]公式:该公式是利用克拉伯龙方程在三个假设条件下推导得出的[7],适用于各种呼吸损耗的通用公式,是油罐蒸发损耗的基本关系式。

式中:ΔG为一次呼出罐外的油品蒸气的重量,kg;V1、V2分别为呼吸开始及呼吸终了时气体空间体积,m3;C1、C2分别为呼吸开始及呼吸终了时混合中油蒸气体体积浓度;P1、P2分别为呼吸开始及呼吸终了时罐内混合气体的压力;kgf/m2;T1、T2分别为呼吸开始及呼吸终了时罐内混合气体的绝对温度;K;C为油蒸气的平均体积浓度,C=( )C1+C2∕2;R为通用气体,取848 J/(mol·℃);M为油蒸气分子量,kg/(kg·mol)。

1.2.2 “小呼吸”损耗计算

“小呼吸”损耗主要是由于昼夜温差变化引起的,此时可近似认为油罐气体空间的体积不变,即V1=V2,由式(1)得到“小呼吸”损耗的计算式如下:

式中:ΔG小为一次小呼吸损耗量,kg;V为油罐气料空间体积,m3。

1.2.3 “大呼吸”损耗计算

对地面油罐的“大呼吸”损耗,假定在此过程中混合气体的压力不变,油品蒸气压不变,则可采用下列近似公式估算:

式中:ΔG大为一次大呼吸损耗量, kg;ΔV为罐内呼出的混合气体的体积,m3;ρz为油蒸气的密度,kg/m3。

将以上计算的结果进行汇总,就得到了油品蒸发的损耗量。

1.3 挥发性有机物回收的技术

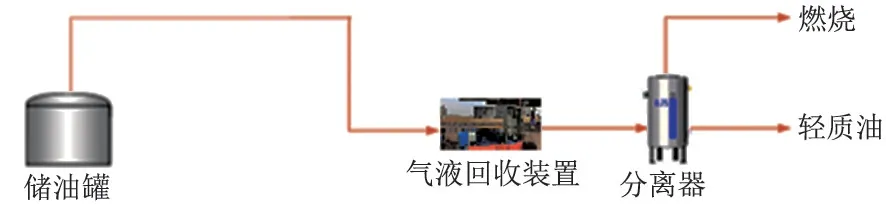

挥发性有机物回收技术是通过安装储油罐抽气装置将原油储罐中挥发出的伴生气和轻烃成分进行收集、压缩,再供燃气加热炉燃烧、发电或生活用气,储油罐挥发气回收工艺原理示意图见图1。

图1 储油罐挥发气回收工艺原理示意图

该技术的应用可有效减少储油罐天然气外排,不仅可消除因油气挥发带来的安全隐患,而且可通过对回收的伴生气进行综合利用创造较高的经济价值[8-9]。

2 现场应用

2.1 传统的回收装置

为充分回收挥发气,在建设初期采用传统的回收工艺,一般应用胶囊稳压、螺杆压缩机及用行程开关控制螺杆压缩机运行模式进行大罐收气。传统的储油罐挥发气回收装置示意图见图2所示。

图2 传统的储油罐挥发气回收装置示意图

由于大部分储油罐均为拱顶罐,通常原油罐工作压力小(-500~1 500 Pa),挥发气回收压力控制的范围更小(100~500 Pa)。原油罐挥发气回收装置多采用笨重的皮囊,以缓冲和调节原油罐挥发气量的变化。压缩机多数选用螺杆压缩机,造价高[11-12]。这种抽气装置存在很多问题,如装置较大,运行不平稳,易发生闪爆充气胶囊易老化等。

2001年对某站的储油罐挥发气进行了测量,通过对测量结果的分析,确定大罐收气装置的处理能力,也确定了天然气压缩机的处理能力。安装储油罐抽气装置,回收了4 座2 000 m3储油罐的挥发气。投产初期,该站储输油量大,挥发气量也大。通过储油罐抽气装置流量计测得大罐挥发气量约1 500~3 000 m3/d,抽气装置出口压力0.35 MPa,排量3.5 m3/min。随着油田的开发,到2008 年日收气量降为300 m3/d,气出口温度30 ℃,压力0.35 MPa。由于气量越来越低,储油罐抽气装置频繁启停,损坏严重,整个装置运行不平稳,被迫停运。

2.2 改造后的回收装置

储油罐通过呼吸阀和安全阀与大气相连,当罐内压力大于呼吸阀开启压力时呼吸阀打开,向大气排放罐内气体;当罐内气体压力小于呼吸阀进气压力设定值时自动打开呼吸阀,向罐内补空气。

为了收集罐内气体,需要对呼吸阀、安全阀等进行改造,新建挥发气回收系统。

1)对呼吸阀进行改造,重新设定呼吸阀排气和补气压力上下限值。

2)对安全阀的开启压力进行重新设定或者改造,使之与新的压力值相适应。

3)关闭量油孔,杜绝空气通过量油孔进入罐内。

4)安装和配备相应的管路系统,进行气体收集和气体补充。

5)各罐均接出气管线汇合进大罐挥发气回收装置,并设气平衡系统[10]。

为解决收气装置运行不平稳和气囊易坏等问题,将原来的螺杆式压缩式改为由行星式传动机构+活塞气液装置组成的混输型储油罐伴生气回收装置,采用双向传动气液回收,取消了缓冲气囊,解决了过去螺杆压缩机不能进入液体的技术难题,同时也扩大了收气量的范围。混输型储油罐挥发气回收装置示意图如图3。

图3 混输型储油罐挥发气回收装置示意图

2019年1月,在某一站安装使用储油罐抽气装置,运行平稳,当罐顶伴生气压力达到0.8 kPa 时装置自动启动,低于0.2 kPa 时装置自动停止,日均回收伴生气量100 m3/d。

2019 年6 月,某二站安装使用储油罐抽气装置,当罐顶伴生气压力达到0.4 kPa 时装置自动启动,低于0.1 kPa 时装置自动停止。日均回收伴生气量500 m3/d。通过一段时间的运行,对储油罐抽气装置发现的问题进行了优化改造:增加了氧传感器报警,防止空气进入装置系统;增加泄压阀,防止超压设备过载的风险;新增硫化氢报警、可燃气体报警、冷却循环系统,同时优化控制系统显示界面,使装置更加完善。

3 经济效益分析

截止目前,共在38 座储油罐安装了挥发气回收装置,日回收伴生气21 513 m3;年回收气量7.85×104m3。回收的天然气取代了燃油,用于站内加热炉燃烧,每年共节约标煤9 535 t,减少二氧化碳排放量24 982 t,二氧化硫81 t,氮氧化物71 t。

4 结语

储油罐挥发气的回收利用,是新时期利用清洁能源推进节能减排、降低环境污染,提高能源利用的效率,助力经济发展的重要措施。挥发气回收技术的推广应用,不仅实现了系统的密闭集输,避免了储罐内挥发性有机物从呼吸阀等处外溢,减少了油气挥发对环境的污染,提高了罐区的安全防火性能,消除了操作人员气体中毒的风险,同时提高了原油商品率。