高含水油田集输系统节能潜力分析及区域性节能改造实践

2021-03-06杨阳大庆油田有限责任公司第六采油厂

杨阳(大庆油田有限责任公司第六采油厂)

1 油田集输系统现状及潜力

截至目前,某油田共建转油站47座、联合站7座。油气集输系统分离转液能力46.98×104t/d,运行负荷率76.56%,游离水脱除能力29.92×104t/d,运行负荷率73.9%,电脱水能力3.4×104t/d,运行负荷率48.82%。

由于集输系统整体液量大,因此电量消耗占比较大。按转油(放水)站外输液量762.7×104m3预计,如果按照平均吨液耗电从1.09 kWh/t 降低到0.1 kWh/t计算,则年节电可达915.24×104kWh。

1.1 节电潜力

集输系统用电主要集中在外输泵,通过节点分析看,节电潜力主要集中在两个方面:

1)外输泵。随着油田整体产液量的逐年降低,部分转油站存在站内设备不匹配、能力过剩的矛盾,而且仍有能耗高设备运行。调查表明,共有16 座站外输负荷率低于55%,检测外输泵32 台,其中有18台机泵低于行业标准效率。

2)变频器。目前,油田联合站、转油站变频设备均采用定频运行,即在设定的30~45Hz 频率区间定时进行变频调节。根据站内生产实际负荷及罐内液位动态变化的规律,却未能达到轻负载、降能耗的目的。对比表明,采取动态依据负荷变频生产,与常规的额定功率的定频工作相比,单台年节电5×104kWh。按全油田采用方式相比,新增及优化调整集输系统变频,预计年节电240×104kWh。此外,转油站安装变频器57 套中变频损坏、停运的有11 套,如果11 套变频全部正常投用,预计年可增加节电113×104kWh。

1.2 节气潜力

高含水油田集输系统耗气主要集中在冬季,受低温影响,必须进行加热集输。单井冬季掺水,以及维持较高掺水汇管压力等,导致扩边井冬季加热集输年耗气约50×104m3。这部分可通过合理匹配单井最小掺水量,控制掺水汇管压力等措施,实现冬季周期性不加热集输。其次,调查目前联合站、转油站在用加热炉292 台,其中有175 台使用年限在15 年以上,炉体老化严重、热效率低。通过炉效普查结果表明,测试加热炉137 台,平均炉效75.5%。其中:炉效不符合节能要求的共39台,占总数的28.5%,造成炉效偏低的主要原因是负荷偏离正常运行负荷;超负荷运行15 台,平均负荷率为106.4%;低负荷运行加热炉24 台,平均负荷率38.7%。由于加热炉燃烧热损失大、效率低,以及加热炉管道结垢问题,造成较大气量损耗。通过实施加热炉烟道挡板改造等措施,预计可年节气1 500×104m3。

2 集输系统区域性节能技术改造

针对集输系统以上问题及潜力点,2019年,通过更新改造变频设备,优化变频运行频率以及外输泵优化梯次运行,加大集输系统节电措施应用;同时,通过加热炉实施挡板调节技术和物理除垢技术改造,提高加热炉燃烧效率,进一步减少了天然气气量消耗,区域性节能改造见到明显效果。

2.1 外输泵优化梯次配备

针对集输系统中泵效低、能耗高的问题,节能改造中对机泵采取的主要措施有更换低效泵、机泵合理匹配。

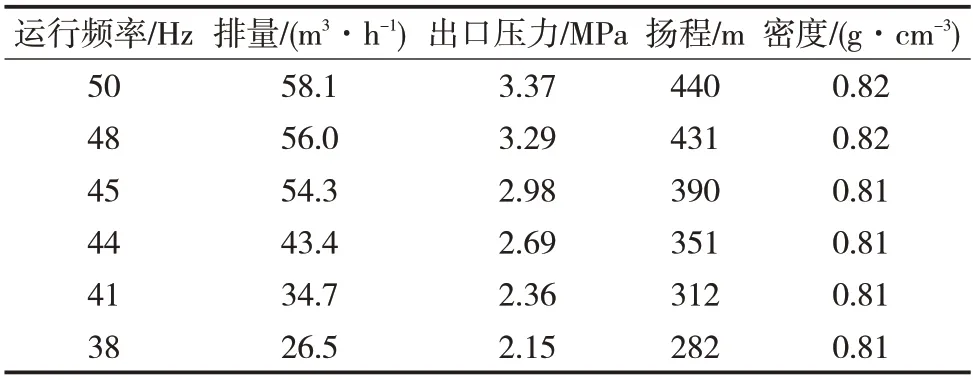

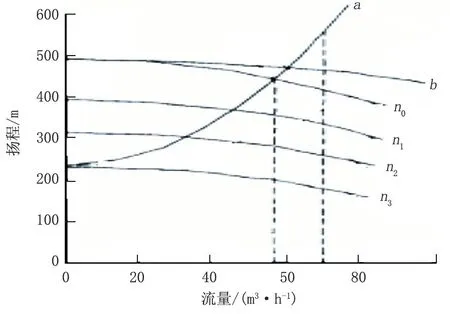

油田外输系统设备经长时间运行,考虑实际扬程、原油密度及黏度等因素,外输泵特性曲线已发生改变,因此需重新绘制外输泵特性曲线[1-2]。现场通过改变外输泵工作频率,测试外输泵在不同转速(频率)下的泵出口排量、扬程,1#外输泵管线特性实测数据见表1。由此绘制1#外输泵流量-扬程特性曲线见图1[3],并进行外输泵扬程梯次匹配。

表1 1#外输泵管线特性实测数据

图1 1#外输泵管线流量-扬程曲线

现场实际匹配时,充分考虑与变频配套使用情况,使用变频外输泵,则加大泵预留扬程;对外输管线使用超过10 年,充分考虑老化结垢,先考虑采取清垢措施,避免直接增加泵扬程而增加能耗。

在满足当前产液量、机泵的高效运行、区块未来产能预留能力的条件下,对集输系统的15 台机泵及注水污水系统的18 台机泵进行合理匹配,年节电686.5×104kWh。

2.2 外输变频装置更新及优化运行

变频调速具有高效率、精度高、范围广、转矩脉动小的特点,是理想的拖动系统性能调整机构[4-5]。应用变频调速,重点看实际工况点是否能保证在最佳效率点的30%~85%[6]。结合外输系统实际情况,采用变频节能主要集中两方面:

1)依据外输及水量加大变频应用。根据油田采出液凝固点进站的节能理念,结合采出液进站温度及掺水泵理论排量普遍为100 m3/h 的实际,单井掺水量有一定下调空间。通过合理优化单井掺水量,更换小排量掺水泵及安装掺水泵变频等措施[4]。

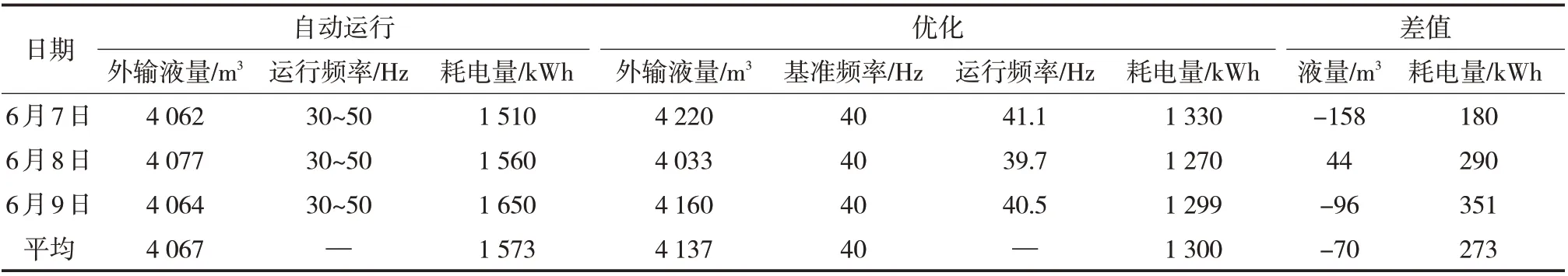

2)合理优化变频频率控制。根据中转站外输液量,通过试验摸索对应每小时外数量的变频频率,确定外输基准频率;根据液位高低变化,以基准频率为主进行优化,保持液位稳定,单站实现日节电273 kWh,转油站自动与基准优化变频耗电量对比见表2。

集输系统实施变频调速改造及优化运行37 台次,平均输油单耗下降20.1%,实现年节电397.5×104kWh;平均掺水单耗下降9.7%,实现年节电89.3×104kWh。

2.3 加热炉烟道挡板调节技术

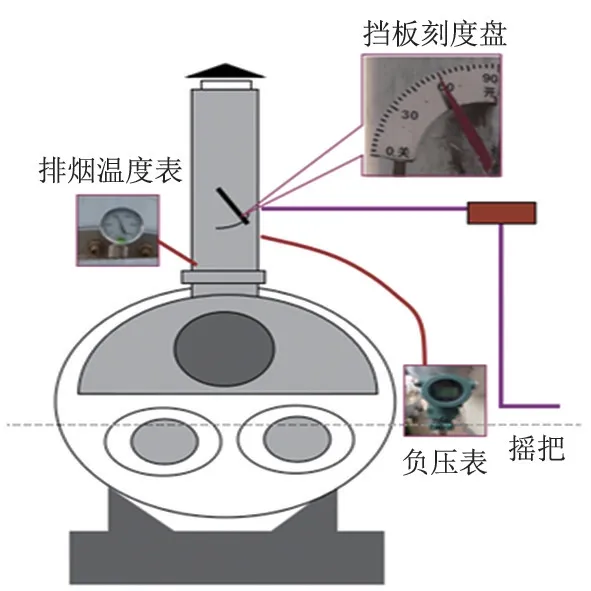

由于加热炉负荷达不到正常负荷范围,加热炉的排烟温度和空气系数处于不合理的水平[7]。现场调查表明,加热炉烟道挡板距离地面较高(4~6 m),不易调节,排烟热损失较大[8]。通过改进加热炉烟道挡板控制机构,增加负压测试装置,能有效改进操控性能,降低排烟热损失。

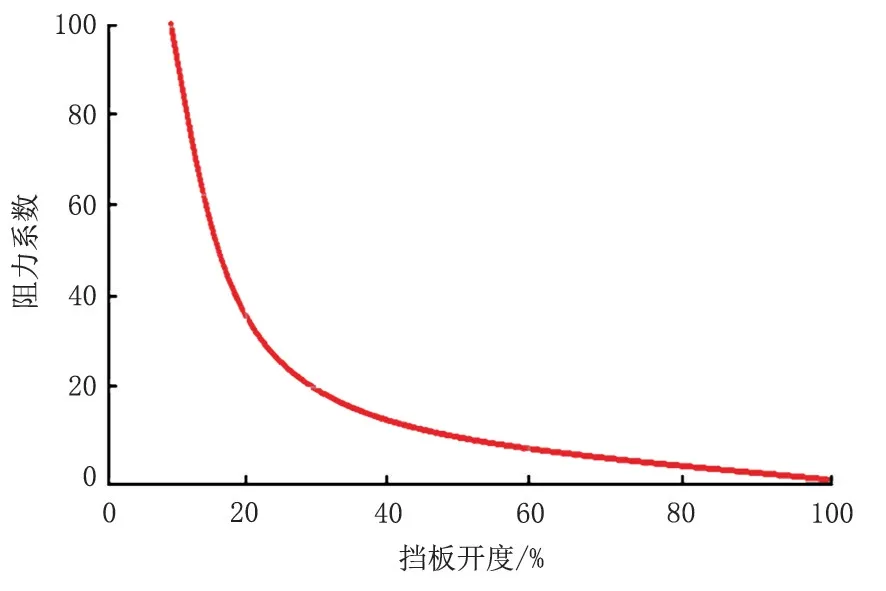

改造的挡板控制机构主要由摇把、减速器、刻度盘、数显负压表及排烟温度表构成(图2)。通过传动机构将烟道挡板控制点由炉子上转移到地面,可根据加热炉负荷变化、风力的大小进行及时调节,控制过剩空气系数,延长换热时间,减少排烟损失。挡板开度与加热炉负荷有近似比例关系,开度越大,加热炉热负荷越大。根据加热炉进出口温度和加热流量估算出加热炉负荷率,确定挡板开度。挡板开度与空气流动阻力系数关系见图3。

表2 转油站自动与基准优化变频耗电量对比

图2 加热炉烟道挡板控制机构

图3 挡板开度与空气流动阻力系数关系

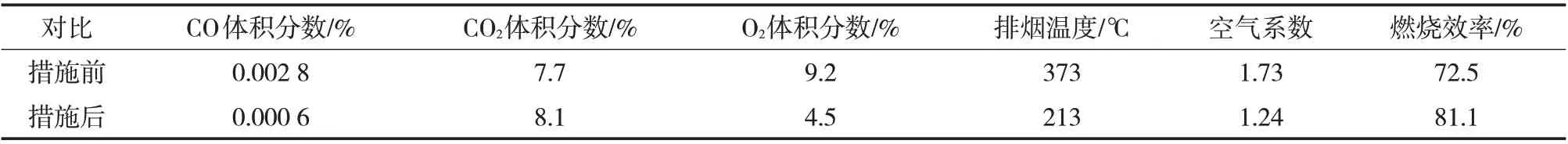

现场监测2#热洗炉,应用烟道挡板调节技术后烟气含氧量变化和燃烧效率效果。措施后,热洗炉过剩空气系数由1.73 下降到1.24,排烟温度由373 ℃下降到213 ℃,燃烧效率由72.5%提高到81.1%,2#热洗炉措施前后对比见表3。在40台加热炉上进行挡板调节和负压测试装置改造,实现节气102×104m3。

2.4 加热炉物理除防垢

试验表明:当加热炉烟火管生成垢1.0 mm,钢材温度将升高130~160 ℃,燃料消耗增加7%~8%,热效率降低8%~9%;当火管外壁结垢4 mm 时,燃料消耗增加20%~30%,热效率降低25%~35%[9]。

高效除防垢装置采用变频脉冲除垢原理,由控制器和反应器两部分组成,反应器安装在处于系统低位的管道上,除防垢装置控制器及变频脉冲反应器见图4。运行时,周期性和规律性产生各种频率强大的直流脉冲电磁场,在这种脉动的电磁场作用下,产生的磁力线对管道中水进行切割,使水的原自然大缔合状态的结合键被深度打断,离解成活性很强的单水分子和小缔合体,从而改变了水的物理结构与特性,增强了水分子的极性,增大了水分子偶极矩,提高了水对Ca、Mg、CO3、HCO3等离子的水合能力,减少了彼此结合的机会[10]。

图4 除防垢装置控制器及变频脉冲反应器

5 台加热炉安装物理除防垢装置,经测试,烟火管垢质生成速度下降了27.3%。测试对比表明,加热炉燃烧效率提高了8.7%,累计实现年节气29.7×104m3。

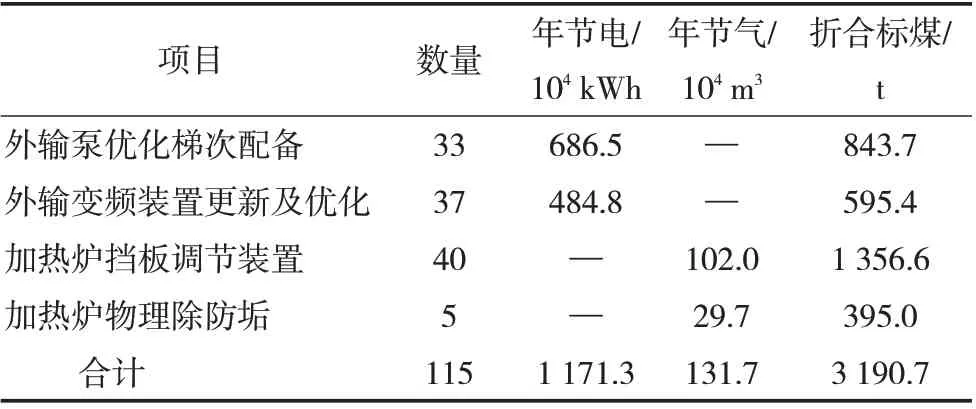

3 经济效益

通过区域性节能改造措施,集输系统的吨液耗电从0.99 kWh/t 下降到0.97 kWh/t,吨液耗气从0.62 m3/t下降到0.60 m3/t。年节电1 171.3×104kWh,年节气131.7×104m3,折合标煤3 190.7 t,油气集输系统区域性改造主要措施及效果见表4。

表3 2#热洗炉措施前后对比

表4 油气集输系统区域性改造主要措施及效果

4 结论

高含水油田集输系统的能源消耗是降低集输成本的重要潜力点。其中,外输泵、变频控制以及加热炉节点又是主要电能和天然气消耗环节。通过更新改造低效泵、优化梯次运行,优化变频运行频率,吨液耗电从0.99 kWh/t下降到0.97 kWh/t;通过实施加热炉挡板调节技术和物理除垢技术,可大幅提高加热炉燃烧效率,进一步减少天然气气量消耗,进一步验证了今后老油田集输系统区域性节能改造的方向。