基于Creo 的薄壁压铸模设计

2021-03-06李莹莹张佳君张茂翔于天成

肖 锋 吉 宁 李莹莹 张佳君 张茂翔 于天成 张 琦

(辽宁科技学院,辽宁 本溪117004)

压铸模具有形状复杂、结构零件多等特点,如果采用传统的设计方法,其设计工作量大,设计周期长。

而借助三维设计软件来设计压铸模不仅可以缩短模具设计周期,而且还能提高模具结构的合理性及准确性[1]。而CAD/CAM技术则被认为是现代模具设计的核心和重要的发展方向[2]。Creo软件由美国推出,是一款三维CAD/CAM参数化软件,该软件功能强大,设计内容广泛,能够满足产品三维设计的需求。

1 压铸件工艺分析

该压铸件是一个接近方形、一面开口的薄壁壳体类零件,为铝合金材质,该铸件的外形尺寸为98mm×86mm,壁厚约3mm,铸件表面质量要求较高,铸后表面不得包含气孔、冷隔、凹陷等表面缺陷。考虑生产工艺,该铸件底面的3 个通孔可直接铸出,节省了后续的机加工工序;另外底部还有8 处M4-4H 的螺纹孔,这几个螺纹孔可先铸出底孔,再由后续的机械加工完成攻螺纹操作。该盒体的四个侧面结构很复杂,每个侧面都需要采用斜销抽芯机构来成型,考虑到成本,四个侧壁上的孔先不铸出,为了保证孔的尺寸精度和粗糙度的要求,后续要采用机加工的方法。

2 盒体散热器三维造型

此方形盒体的结构比较复杂,采用三维建模软件Creo 中的拉深、打孔、圆角、阵列等特征完成其三维造型[3]。方形盒体的具体结构如图1 所示。

3 压铸机的选择[2]

3.1 确定压铸机的锁模力

P锁≥K*(P反+P法)/1000(吨),式中P反是压铸时的反压力(公斤);P法是作用于滑块楔紧面上的法向反压力(公斤);K 是安全系数(一般取K=1~1.3)。由于件比较复杂,且采用的是极高的压射速度,比压和压射温度,模具分型面上受到极大的冲击力,因此取K=1.2。

3.2 确定模具分型面上铸件的总投影面积

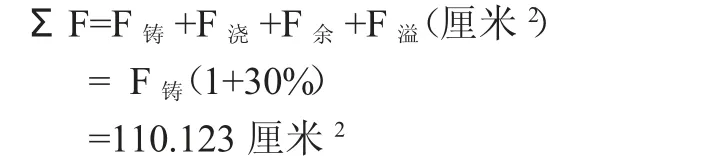

铸件的总投影面积ΣF 按下式计算:

式中F铸是铸件在分型面上的投影面积。F浇代表浇道的内浇口投影到分型面上的面积。F余代表余料投影到分型面上的面积。F溢代表溢流槽投影到分型面上的面积。

3.3 计算抽芯机构上的法向反力

斜销抽芯机构法向反压力P法的计算:

P法=PΣF浇tgα(公斤)

式中P 是压射比压(公斤/厘米2),取600 公斤/厘米2,ΣF法是活动型芯成型端面的投影面积总和(厘米2),α 是楔紧块的楔紧角(度),取15°。所以P法= [2*3*84*5tg20°+(46*22+2*3.14*32+24.52+86*40)tg15°]*600=14.3208 吨。

P锁≥K(P反+P法)/1000

=1.2*(66073.8+14320.8)/1000 =96.47 吨

所以选P锁=125 吨。根据以上压铸机的最大锁模力的计算,选用压铸机型号为J1113B 型卧式压铸机。

4 分型面的设计

普通模具只需要一个分型面,但是由于某些铸件的结构和形状比较特殊,需要增设附加分型面。本铸件是盒体结构,且壁厚均匀,铸件内部比较复杂,模具型芯非常复杂,四个侧面均需侧抽芯,增加了模具的设计难度,所以本设计从分型面和浇注系统两方面考虑而作了三种方案,从中选择一种最优的且适合本铸件生产的方案。

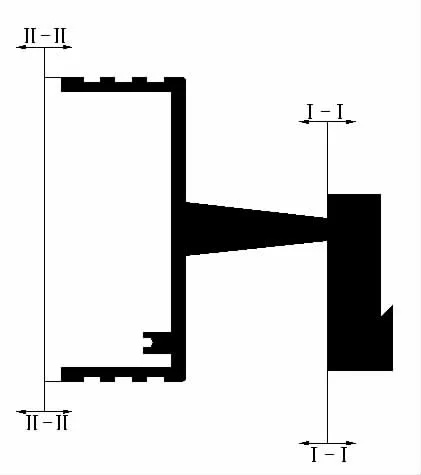

如图2 所示,将铸件的型腔布置在定模镶块中,而型芯则固定在动模镶块中。本铸件需要二次分型。在压铸过程中,第一次分型设置在定模座板和定模套板之间,本次分型的目的是利用冲头的回程力和惯性力将余料拉断,接下来进行第二次分型,第二次分型设置在动模套板和定模套板之间,并且在第二次分型过程中,通过斜销抽芯完成四个侧面孔的成型。两次分型之后,推杆将铸件推出,顺利完成压铸的生产过程。

图2 分型面

5 浇注系统设计

考虑到铸件的结构为盒体结构,薄壁件,且需四面侧抽芯,铸件需要的抽芯力较大,必须使铸件留在动模中,可以利用在铸件第一次使定模套板和定模镶块随动模一起移动一段距离后,在限位导柱等止动机构的作用下,使整体模具停止运动,然后,压射冲头在压铸机的作用下,使压射冲头产生一个回程力,促使余料被拉断,并且掉落,然后在进行二次分型,并进行侧向抽芯,最后推出铸件,完成一次压铸生产过程,因此本设计采用顶浇口浇注系统。如图3 所示。

图3 浇注系统示意图

6 压铸模结构设计及装配图

6.1 动模镶块和定模镶块的设计

压铸模设计的主要内容是:型腔、型芯及镶块的设计。型芯和镶块是该模具的成型零部件。其中,成型零件有两种结构:整体式和镶拼式。由于工艺上的原因,本次设计中成型零部件全部采用第二种结构即镶拼式结构。设计中动模采用通孔,定模也采用通孔的套板结构形式,其结构简单,它们之间是台阶式镶拼结构,最后用支承板固定。动定模镶块具体结构如图4 所示。

图4 动、定模镶块

6.2 活块及四面抽芯机构的设计

由于该铸件的结构是一个盒型结构,底面和四个侧面均需要成型,本次设计中四个侧面的成型采用的是侧向抽芯机构进行,由于四个侧面的壁厚不完全相同,四个侧面的形状更不一样,所以抽芯过程中抽芯深度不同。该设计采用斜销抽芯,斜销的结构为T 型滑块结构。创建完成的四侧面活块如图5 所示。图6 为模具的结构装配图。

图5 侧面活块

图6 模具结构图

结束语

本文以一个薄壁盒体类零件为例,借助Creo 软件,对一个盒体结构的压铸件进行了设计成型。模具采用二次分型,并采用斜销抽芯完成四个侧面孔的成型。针对盒体这种特殊结构,设计了顶浇口的浇注系统。实践证明,该盒体结构设计合理,工作运行稳定,可以缩短模具设计周期,提高经济效益。