一种新型的硫酸法钛白生产漂白还原剂

2021-03-06黄丽丽

黄丽丽

(广西蓝星大华化工有限责任公司,广西 百色533000)

二氧化钛(俗称钛白粉)是一种重要的无机化工的白色颜料,无毒,且物理、化学性质十分稳定,是一种具有优良光学性能的颜料。目前钛白生产有硫酸法和氯化法两种成熟的工艺,硫酸法钛白生产工艺技术成熟,但其生产工艺流程长,三废排放量大;而氯化法钛白粉生产工艺流程短, 但是对设备和技术控制要求严格,且只能生产金红石型的钛白粉,其产生的废物很难处理。因此, 目前来看硫酸法生产工艺在中国仍然占有绝对地位。所以, 优化硫酸法钛白粉的生产工艺和节能降耗依然是现阶段钛白粉生产厂家研究的重点[1-2]。

在硫酸法钛白粉生产工艺中, 水洗后偏酸中Fe2+等杂质随着水洗时间的延长、酸度的降低,逐渐被氧化,以固体Fe3+及其它氢氧化物沉淀等杂质的形式存在, 即便通过水洗也无法完全去除。这对生产涂料钛白粉来说,残留在偏钛酸中的铁是严重地影响到白粉的白度。目前国内多数钛白粉生产厂家去除偏钛酸中过多的铁,基本上都是增加一道漂白工序。常规的铝粉漂白是将一定量及浓度的一洗偏钛酸浆料加入漂白罐内, 按50-60g/L 的浆料(TiO2)浓度计算好加入98%硫酸,按工艺要求静置一定的时间, 利用浓硫酸稀释所放出的热量使得部分的偏钛酸与浓硫酸生产硫酸氧钛;然后加入计算好的铝粉发生还原反应,再补充偏钛酸浆料至规定的体积(定容),再用蒸汽加热升温到工艺要求并保温1.5-2 小时;此时铝粉还原硫酸氧钛而生产三价钛,并在酸性条件下把溶液中Fe3+及其它氢氧化物沉淀溶解还原成溶于水的低价金属离子。[3]铝粉漂白整个操作时间约3-5 小时。

本文采用一种新型环保有机还原剂S-200 用于偏钛酸中含有Fe3+及其它氢氧化物沉淀在不用蒸汽加热的情况下还原,达到在降低能耗、缩短现场流程、提高成品性能的作用。

1 实验准备

原料:一洗偏钛酸浆料、S-200 还原剂(液体)、铝粉漂白的偏钛酸浆料、98%浓硫酸、蒸馏水、配置好的一定浓度的磷酸(P2O5计)溶液和碳酸钾(K2O 计)溶液。

设备: 水循环真空抽滤机、φ120mm 布氏漏斗、250ml 烧杯、水浴锅、温度计、移液管、表面皿、机械搅拌设备。

2 S-200 及铝粉还原剂小试实验操作步骤

2.1 取1500ml 漂前偏钛酸和100ml 生产上铝粉漂白的偏钛酸。

2.2 分析漂前偏钛酸浓度和含铁Fe%,记录其结果。

2.3 分别在2 杯250ml 漂前样中加入浓硫酸(98%), 按照20g/L 偏钛酸溶液添加,搅拌大约30min。

2.4 准确量取还原剂的加入量按总钛量的0.3%(1#) 和0.4%(2#)称取。将吸取好的还原剂溶液分别加入2 杯漂前样中,搅拌大约60min,还原反应即完成(注:整个过程不需加热)。

2.5 将还原好的2 杯样品进行5 倍45℃蒸馏水于水环真空泵上抽滤洗涤。

2.6 用蒸馏水将滤饼打成浆液,测浆料的铁含量。

2.7 取生产上铝粉漂白的偏钛酸的250ml(3#)进行5 倍蒸馏水于水环真空泵上抽滤洗涤。再用蒸馏水(约200ml)将滤饼打成浆液,测量铁含量。

2.8 重复以上步骤做3 次平行实验。

3 添加盐处理剂及煅烧(锐钛)小样操作步骤

3.1 将抽滤后的偏钛酸打浆之后的漂洗后浆料进行称重,测其浓度。

3.2 按照工艺要求添加盐处理剂的加入率,分步加入碳酸钾和磷酸溶液(先加入碳酸钾溶液,搅拌30nin 后再加入磷酸溶液,继续搅拌30nin)。

3.3 将搅拌均匀的偏钛酸浆料进行抽虑。

3.4 将抽干后的滤饼放在器皿中转入马弗炉进行小试煅烧,模拟生产工艺设定的升温曲线进行升温(注:每半小时拿样出来搅拌一次),当温度升至950℃后每隔15~20min 滴定一次标准试剂。

3.5 滴定试剂后物料颜色变为浅绿色后,关闭马弗炉的电源,让物料在马弗炉内自然冷却后取样磨粉,分析L、b、消色力、PH。

4 记录及分析结果

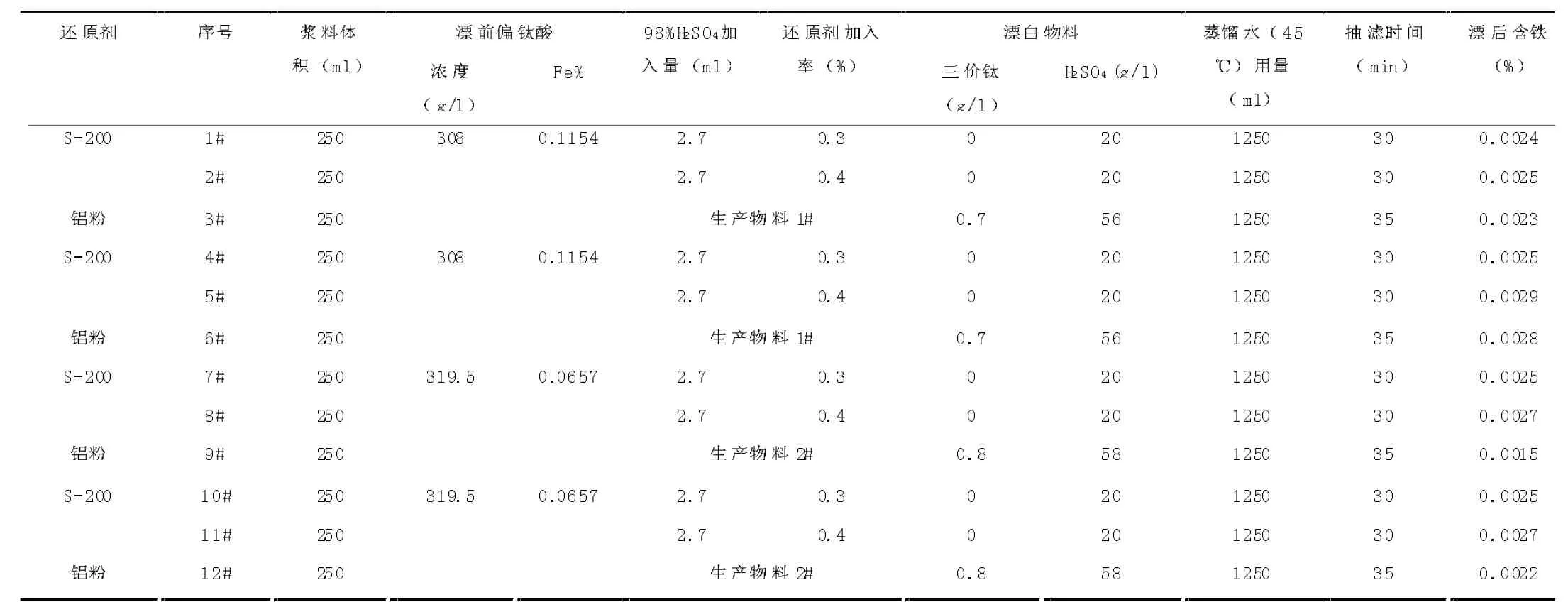

4.1 漂白实验数据记录及分析(表1)

从表1 漂后数据分析可知,S-200 与铝粉还原漂白的偏钛酸,等同浆料浓度及体积使用等同温及量的蒸馏水通过水环真空泵抽滤后,所得偏钛酸浆料的含铁差异不大,都满足生产工艺要求,但抽滤时间S-200 相对少些。

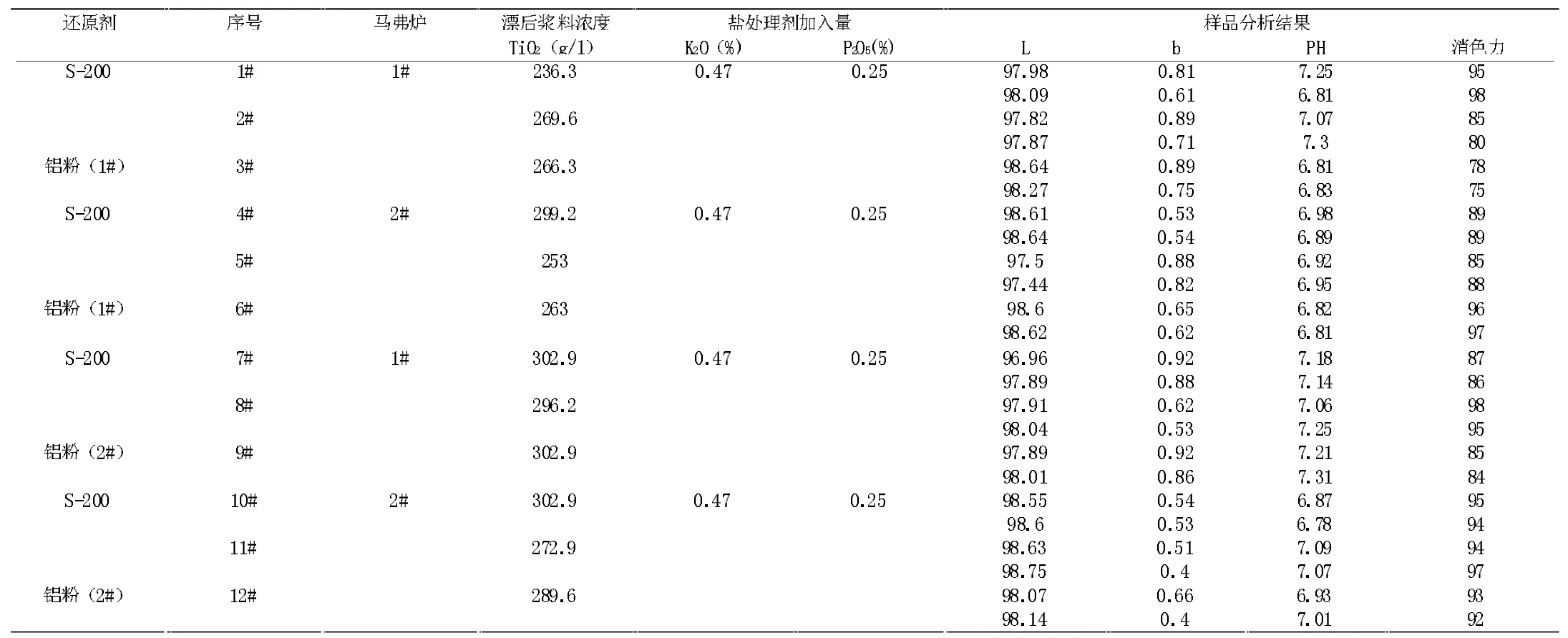

4.2 煅烧实验数据记录及分析(表2)

从表2 煅烧小样分析数据对比可知,S-200 与铝粉还原漂白的偏钛酸在同等煅烧工况下,样品L、b、消色力等关键两者间的差异不大,都能满足工艺要求,因此可以判断,使用S-200 还原剂漂白对锐钛产品的应用性能指标没产生影响,可以投入生产。

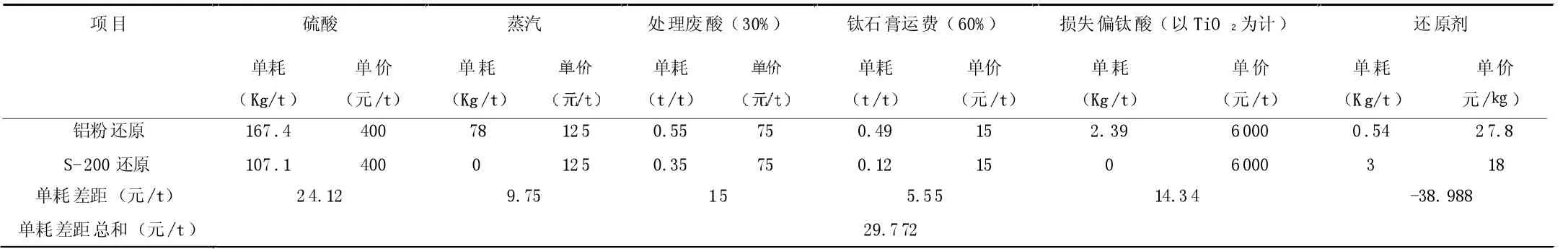

5 理论单耗比较

根据某公司生产锐钛产品,铝粉漂白(吨钛白粉)实际使用硫酸、蒸汽、铝粉等原材料;该工序添加硫酸后理论产生钛石膏;为了确保三价铁或高价金属离子全部被还原而消耗掉的四价钛还原成三价钛而损失的偏钛酸等方面与S-200 还原剂理论单耗的对比,具体见表3。

表1

表2

表3

从表3 数据分析看, 使用铝粉漂白比S-200 还原剂的单耗对比,发现使用S-200 还原剂相对节约29.772 元/吨钛白粉。

6 结论

从以上小试漂白过程对比, 使用常规的铝粉和S-200 还原剂漂白整个过程至煅烧小样后的成品结果比对, 发现S-200 还原剂相对常规的铝粉漂白有以下优点:

6.1 在漂白等同偏钛酸量时,S-200 还原剂使用的硫酸量对比铝粉漂白少,不但降低使用原材料的单耗,而且还减少处理废酸处理量及钛石膏产生的量,从而增加环保效益。

6.2 在同等条件下漂白,S-200 还原剂整个过程不需要加热,可以减少一定的能量消耗。

6.3 两种还原剂漂白后的偏钛酸, 在等同条件下水洗抽滤,S-200 漂白后的浆料所用的时间稍微少一些, 可判断实际生产时可缩短整个二洗的时间。

6.4 S-200 漂白时, 不需跟踪漂后浆料因制备三价钛而损失的偏钛酸量,从而可提高整改水洗工序的收率。