某金矿地下矿山采空区治理尾矿充填技术研究

2021-03-06董晓舟

董晓舟

(河南省地质矿产勘查开发局第一地质矿产调查院,河南 洛阳471023)

我国金属非金属地下矿山采空区数量巨大,分布范围广,是影响矿山安全生产的最主要危害之一,采空区往往会诱发透水、坍塌、冒顶片帮、中毒窒息等多种形式的灾害,造成人员伤亡和财产损失。特别是由于不规范的开采方式形成的采空区,其采矿空间的不确定性、信息的不完备性特点加大了采空区处理与控制难度。加之部分矿山企业没有认识到采空区安全隐患的危害性,受短期经营行为和经济利益的驱使,管理不规范,不重视采空区处理问题,采空区治理工作落不到实处,导致采空区安全隐患情况严重。

因此,对采空区进行治理,逐步消除采空区安全隐患,是遏制金属非金属地下矿山事故频发、实现矿山企业安全生产的重要手段。

1 矿山概况

河南省某金矿成立于2002 年,矿区面积19.883km2,开采标高+1085m~+620m,设计生产能力12 万t/a。矿区目前采用平硐- 盲竖井联合开拓,采矿方法为房柱法。

矿山在开采过程中形成了较多采空区,这些采空区暴露时间长、空间分布规律性差、形态变化大,在采矿过程中存在较大的安全隐患。

矿山现用尾矿库服务年限不足3 年,新建尾矿库由于周边环境复杂选址困难。由于国家对安全和环保的重视,尾矿库的审批难度越来越大;而且新建尾矿库征地、建设、运行、维护和闭库的费用极高。

综上所述,矿山2018 年决定,把尾矿充填到采空区,一是对采空区进行治理,二是解决尾矿无处堆放的困境。通过新建充填系统,在综合考虑充填治理采空区的情况下,10-11 年之内尾矿可实现零外排,14-15 年之内不需新建尾矿库。

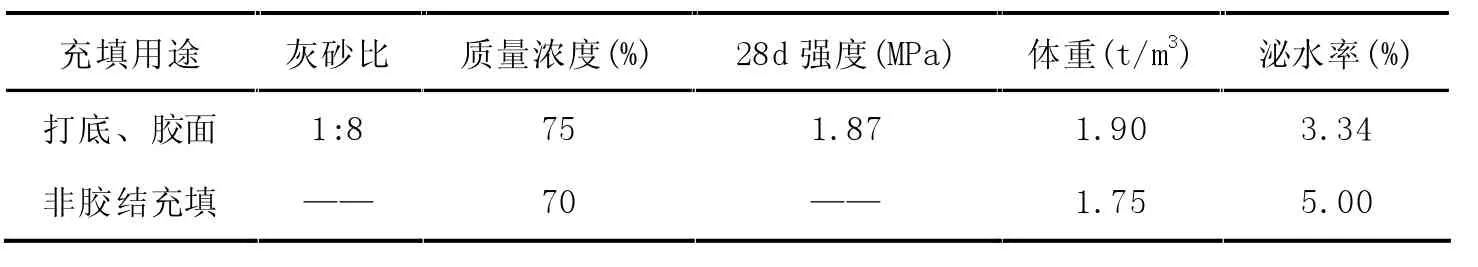

表1 首选胶凝材料(普通32.5 水泥)及推荐配比

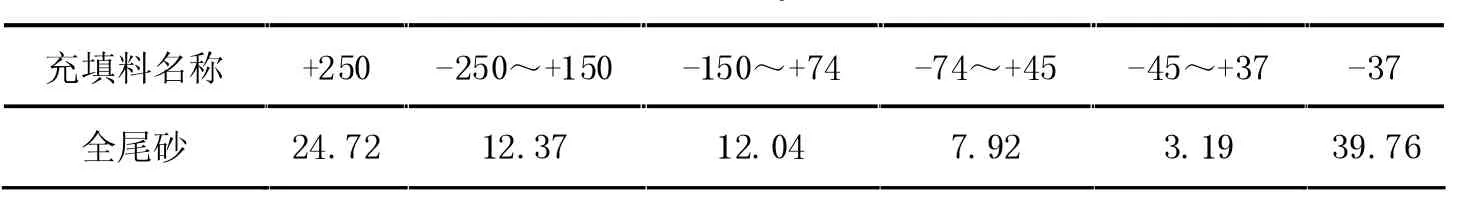

表2 全尾砂料粒径(μm)组成(%)

2 采空区情况

目前采空区主要分布在+738m 标高以上,采空区暴露面积合计约141554m2,体积约1008259m3。

近 地 表 的PD1083、PD1053、PD1023三个中段形成的采空区暴露面积合计约17666m2,体积约173982m3。

PD997、PD976、PD946 三个中段形成的采空区暴露面积合计约29379m2,体积约427805m3。其中PD976、PD946 在3 线至5 线间矿体厚大,平均厚度近16 米,形成于2003 年至2007 年间,采空区的跨度大,暴露面积约12713 平方米。

PD918、PD890、PD860、PD850、+808m、+773m、+738m 中 段的采空区面积大小不等,暴露面积合计约94509m2,体积约406472m3。大部分采空区矿柱留设完好,顶板未出现冒顶形成硐内坍塌。其中,+997m 以上中段大部分采空区已坍塌,塌陷空区约有63.16 万m3,占空区总体积的54.21%。如此大规模的采空区群,若不尽快采取治理,极易发生冒顶、坍塌等灾害,不仅会引起地表塌陷,而且也将威胁深部生产系统的安全。

3 尾矿充填技术

3.1 充填技术参数

(1)絮凝剂种类与添加量。全尾砂沉降速度的敏感区范围为0s-30s,添加絮凝剂敏感区范围为5g/t-20g/t,通过静态试验最终推荐的絮凝剂添加制度为:AN-910-SH 型阴离子絮凝剂,絮凝剂添加量15g/t。

(2)充填体强度指标要求。金矿未来主要采矿方法是机械化上向水平分层充填法和浅孔房柱嗣后充填法,比例约为7:3,打底、胶面,28d 抗压强度:≥1.5MPa;嗣后充填采用非胶结充填。

(3)推荐配比参数,充填系统配比及相应技术参数见表1。

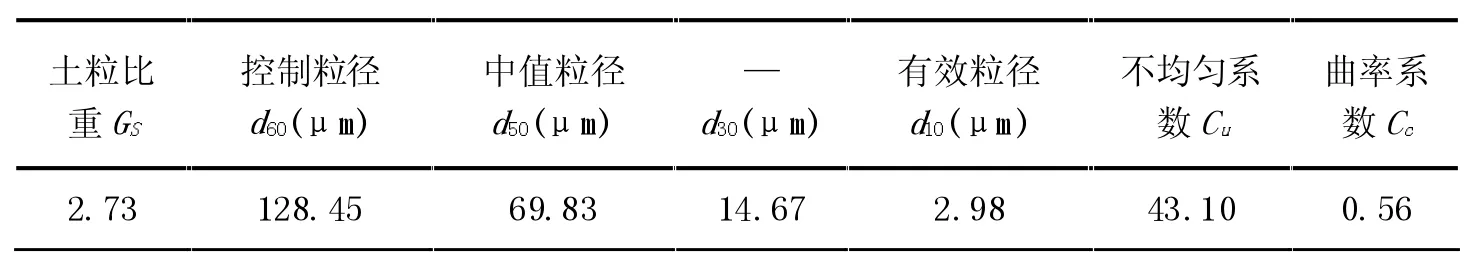

表3 全尾砂粒径性状表

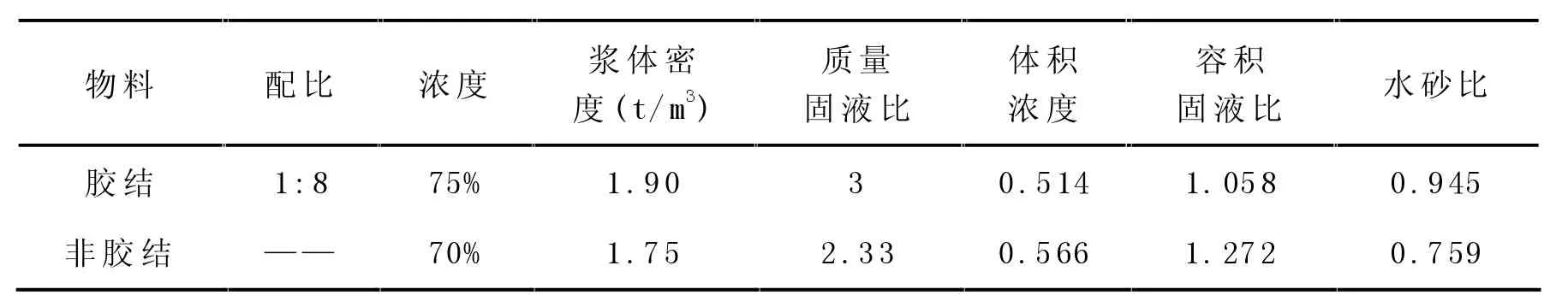

表4 充填料浆基本参数表

(4)充填材料选择。选择尾矿库尾砂作为充填骨料,胶结材料采用普通32.5 硅酸盐水泥。

3.2 充填系统能力

由于金矿尾矿库库容将罄,因此,将选厂产出的尾砂全部回填至井下。金矿选厂工作制度按300d/a,12 h/d 计,干尾砂产出能力为33.3t/h,即400t/d。

充填系统运行时间按300d/a,每天1 班,每班8h 的工作制度计算,充填系统能力为60m3/h。

3.3 尾砂性质

全尾砂粒径组成及粒径性状见表2 和表3。

3.4 充填工艺流程

选厂质量浓度为30%左右的全尾砂浆输送至浓密机浓密,浓缩后质量浓度为45%-50%的全尾砂浆进入陶瓷过滤机进行脱水,得到的干尾砂(含水率20%以内)进入尾砂堆场,由装载机转运至稳料仓,经仓底部的振动放料机和皮带秤的计量后由皮带运输机输送至搅拌桶。散装水泥罐车通过压气将水泥卸入立式水泥仓,经螺旋给料机、螺旋电子秤计量后输送至搅拌桶。二者搅拌均匀后制备成合乎要求的充填料浆,经钻孔及井下充填管路输送至充填点。

3.5 充填系统主要工艺设施

充填制备站厂区内的设施设备,包括尾砂浓密、脱水系统,尾砂储存及运输系统,胶凝材料储存系统,搅拌系统,充填钻孔及充填管路系统。

(1)尾砂浓缩、脱水系统。浓密机将30%左右的全尾砂浆浓缩至45%-50%左右,并且起到缓冲和均匀稳定供浆的作用,选用NXZ12 型浓密机。

陶瓷过滤机过滤面积为80m2,脱水后尾矿含水率小于20%。

(2)尾砂储存及运送系统。为了保证供料稳定,在陶瓷过滤机下方设置尾砂堆场,储料量不小于180t,尾砂堆场的容积不小于140m3。

在稳料仓底部安装1 台悬挂式振动给料机。

(3)胶凝材料系统。胶凝材料仓容积不小于15m3。采用标准的圆柱- 圆锥立式密闭水泥仓。仓体为钢板结构,圆柱直径Φ3m,圆柱部分高6m。

输送系统水泥采用螺旋输送机输送,由螺旋称重给料机计量后给料至搅拌桶,选用1 台LSY100 型螺旋输送机。

(4)搅拌系统。全尾砂(含水率不超过20%)或干尾砂与胶凝材料计量进入搅拌系统加水并搅拌制备成合格的料浆。

采用立式搅拌桶进行全尾砂充填料浆的搅拌制备。搅拌桶规格为Φ2000mm×h2100mm,有效容积为5.3m3,根据充填能力(60m3/h)要求,料浆在搅拌桶内的最大停留时间为5.3min。

(5)充填管路及钻孔系统。

充填料浆的基本参数见表4。

全尾砂高浓度浆体管道输送布设方案:

制备好的充填料浆沿如下充填线路进行充填:搅拌桶充填料浆→地表充填钻孔→充填联络巷道→井下充填空区。

主充填管道选用Φ133mm×(5+6)mm 钢衬聚氨酯耐磨管,管道内径110mm,工作流速为1.72m/s,符合经济流速要求。进入采场的支线管路采用PVC 软管。

充填钻孔直径Φ250mm,充填套管选用Φ180mm×7mm 无缝钢管,内径为166mm。

同时施工3 条钻孔,1#钻孔标高范围为+960m~+890m,2#和3# 钻孔标高范围为+960m~+835m。其中,1# 钻孔服务于+890m 和+860m 中段;2#和3#钻孔服务于+835m 以下各中段采空区充填,一用一备。

(6)首充区域的确定。选择浅部较大空区(835-890 段)及+773m、+738m、+703m 三个中段作为首充区域,率先充填形成总高度达100m 的隔离层,控制上部塌陷区向下蔓延,保障深部回采作业安全。首选由开采KK4 矿体产生的835-918-C11-1 采空区作为首充空区。

地表充填制备站制备的充填料浆,经1#钻孔(标高范围为+960m~+890m)进入+890m 中段,沿+890m 中段平巷铺设达到835-918-C11-1 采空区,架设充填管道充填采空区。

4 结论

该金矿地下矿山采空区治理采用全尾矿充填,干尾砂与胶凝材料搅拌制备成料浆,由地表钻孔对井下采空区进行充填。通过充填治理方案实施,充填治理效果较好,不但治理了采空区,还解决了尾矿无处堆存的困境,可以实现尾矿的零外排,节约尾矿库建设及运营等成本,取得了良好的经济效益和安全环保效益。