回转式空气预热器柔性密封片模拟分析

2021-03-05王少华

姚 亮,王少华,张 露

(西南交通大学机械工程学院,四川 成都 610031)

1 引言

回转式空气预热器作为锅炉设备的重要能量回收装置,被广泛应用于大型火电机组中[1],对节能减排,环境保护具有重要意义,但目前回转式空气预热器普遍存在漏风较大的问题,是该类设备的致命缺点[2-3]。早在1953 年,文献[4]就对火电机组的锅炉效率和发电机输出功率进行研究,他们指出其效率和功率将直接受到回转式空预器漏风量的影响。其后不久,文献[5]提出并规范了回转式空预器换热效率和漏风率的概念。目前市场上,回转式空气预热器密封装置主要有可调式密封、VN 固定式密封、弹簧合页式密封、柔性接触式弹簧片密封,其中柔性接触式弹簧片密封综合了其他各种密封装置的优点[6-7],可以有效降低漏风率,密封性能最优,且不会造成转子卡停。刚度是影响柔性密封片的重要性能参数[8],刚度不够时,柔性密封片难以抵挡空气预热器内部风压,密封性能急剧降低,刚度过大时,会增加摩擦阻力,增大运行负荷,同时会造成密封片寿命过短、容易断裂、扇形板磨损严重等诸多问题[9]。

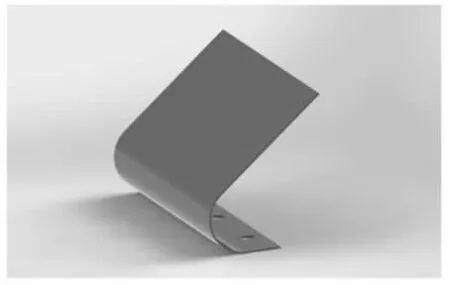

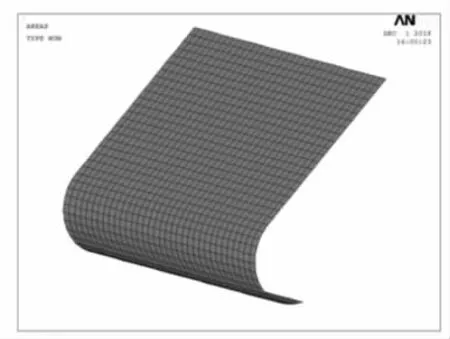

已有文献[10]对回转式空气预热器隔仓压差对柔性密封装置的影响进行了分析,但并没有找到影响密封片抗风压性能的实质影响因素。提出了一种新型柔性密封片,采用GH4169 镍基高温合金制造,通过底端孔位与空预器转子进行螺栓连接,其机械结构,如图1 所示。

图1 柔性密封片示意图Fig.1 Schematic Diagram of Flexible Seal Sheet

运用理论分析的方法分析了柔性密封片整体尺寸与其抗风压性能之间关系,再利用有限元软件ANSYS 的APDL 语言建立柔性弹簧式密封片的参数化力学模型,进行仿真分析验证,通过优化其结构参数,设计出满足实际工况要求的柔性密封片。

2 柔性密封片工作概况及理论分析

2.1 工作概况

传统的三分仓空预器主要由外壳、转子及扇形板组成。转子内部布满了蓄热元件,通过转子的旋转,空预器将锅炉废气中的残余热量传递给锅炉即将耗用的新鲜空气,达到能量回收,节能减排的功效。由于空预器转子与扇形板之间存在相对运动,二者之间必然存在接触间隙,为了防止冷热风交替泄漏,目前大部分空预器都设有密封装置。柔性接触式密封是目前广泛应用的密封装置,以热端径向的一小段密封片为研究对象,在空预器停机状态时,密封片主要受扇形板的接触位移作用,密封补偿量为10mm,将此工况称为工况0,空预器工作状态时密封片同时受到接触位移及风压作用,将此工况称为工况1。

2.2 理论分析

对于工况0,由于扇形板施加给柔性密封片位移载荷,柔性密封片必定对扇形板产生一定的接触正压力,根据文献,为使主电机电流升高量控制在2A 以内,密封片与扇形板接触正压力应控制在180N/m 以内。对于工况1,柔性密封片除了承受扇形板的位移载荷作用,还要承受风压作用,三分仓回转式空预器存在的最大风压值在14kPa 左右,考虑到隔仓间由两道密封片进行密封,每到密封片承受的最大风压值在7kPa 左右。柔性密封片须同时满足工况0 和工况1 的要求。

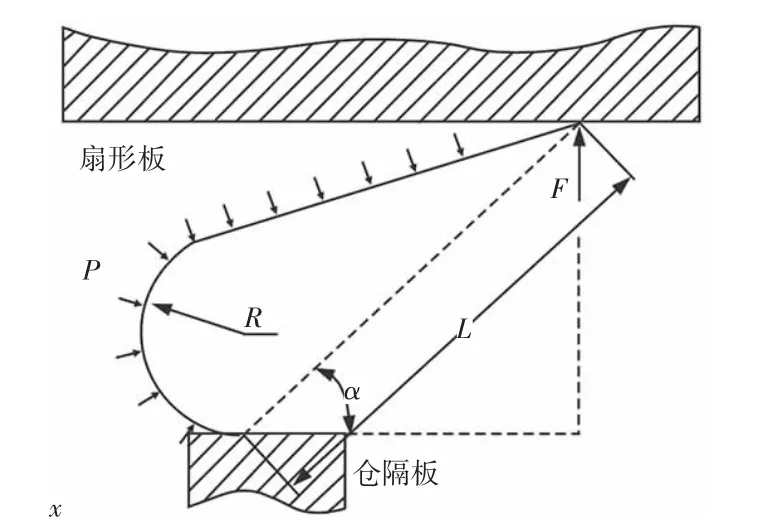

图2 密封片工作状态示意图Fig.2 Schematic Diagram of Seal Working State

对工作状态下的柔性密封片进行力学分析,在工况0 时,设密封片对扇形板的正压力为F,密封片宽度为a,则密封片产生的反力矩:

工况1 时,将密封片的受风压面简化为图2 中虚线部分,风压对密封片压力产生的总力矩:

工况1 密封片能够承受住风压的条件为:

式中:F—密封片对扇形板的正压力,N;

L—密封片的总体尺寸,m;

α—密封片简化模型与水平方向的夹角,°;

P—密封片承受的风压,Pa;

a—密封片宽度,m。

由于F 的上限值为18N,0<cosα<1,因此,密封片在同时满足工况0 和工况1 的要求时,根据此推导公式分析,密封片的总体尺寸L 是影响柔性密封片承受风压能力的主要因素。密封片的总体尺寸越小,其承受风压的能力越强。为了验证该推导公式的正确性,以下将选取五种不同参数的密封片进行有限元仿真。

3 有限元仿真

3.1 有限元模型的建立

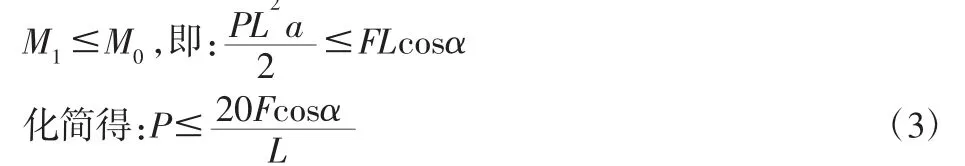

利用有限元仿真软件ANSYS 的APDL 语言对柔性弹簧式密封片进行参数化建模,柔性弹簧式密封片的有限元模型参数为:厚度d、弹性半径R、初始迎角θ、总长l,F 为所受外力载荷,如图3 所示。

图3 柔性密封片结构参数示意图Fig.3 Schematic Diagram of Structure Parameters of Flexible Seal

3.2 有限元网格划分

采用ANSYS 中的板壳单元shell63,采用线网格的划分方式进行网格划分,获得疏密程度均匀,大小适中的四边形网格,如图4 所示。

图4 柔性密封片有限元模型示意图Fig.4 Finite Element Model of Flexible Seal Sheet

3.3 材料参数

由于空预器内部具有几百摄氏度的高温,选用GH4169 镍基高温合金,材料物理特性:密度8.24g/cm3,弹性模量2.0GPa,泊松比0.3,400℃条件下工作时许用弯曲应力σ=400MPa。物理及几何参数均采用国际单位。

3.4 载荷及边界条件

根据柔性弹簧式密封片的的使用工况,为方便计算,工况0时,在其有限元模型上边界线添加竖向力载荷,如图2 所示。工况1 时密封片同时受风压载荷及位移载荷,但由于只关注密封片的在不同风压下的位移值,在计算时仅施加压强载荷。在柔性弹簧式密封片有限元模型下边界线添加全约束。

4 不同总体尺寸的计算结果与分析

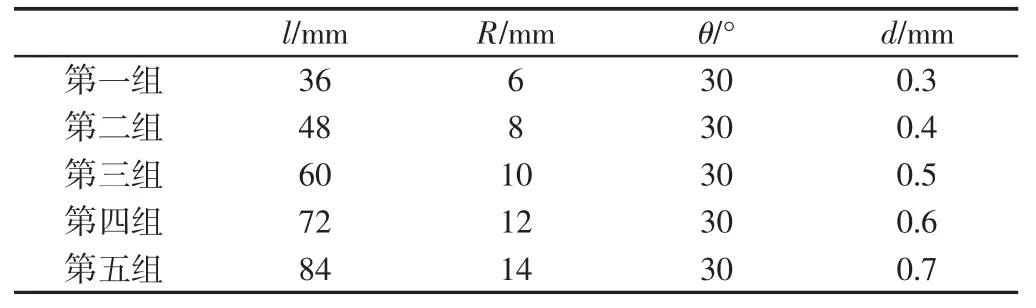

为了保证计算结果不受其他结构尺寸参数干扰,仅验证密封片承受最大风压与其总体尺寸的关系。参照目前主流回转式空预器转子与扇形板之间的空间尺寸,结合密封补偿量的要求,选取一组密封片结构参数进行等比例缩放,生成五组密封片的结构尺寸参数,各组密封片的结构尺寸,如表1 所示。

表1 五组密封片的结构尺寸参数表Tab.1 Structural Dimensions of Five Sets of Seals

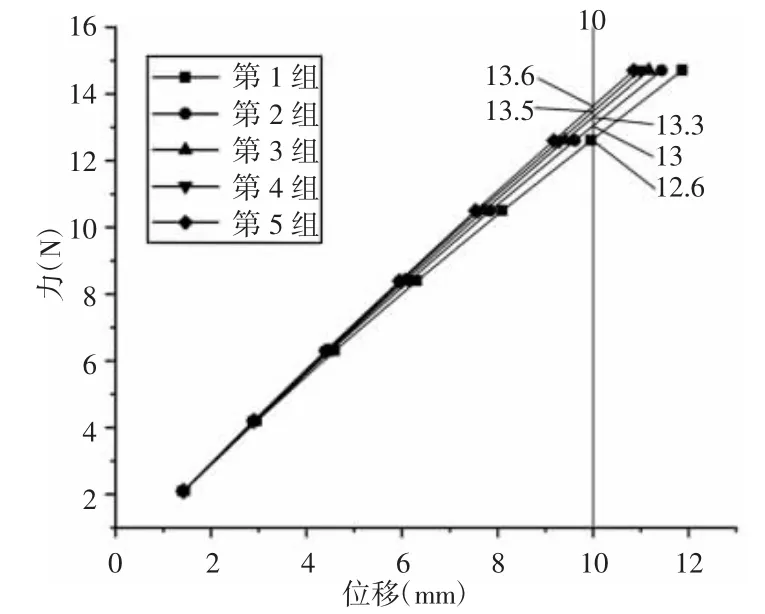

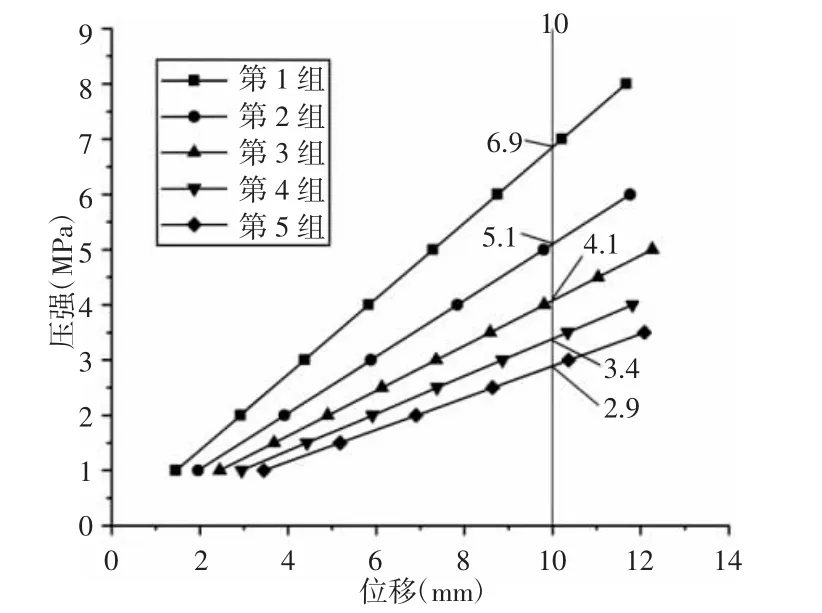

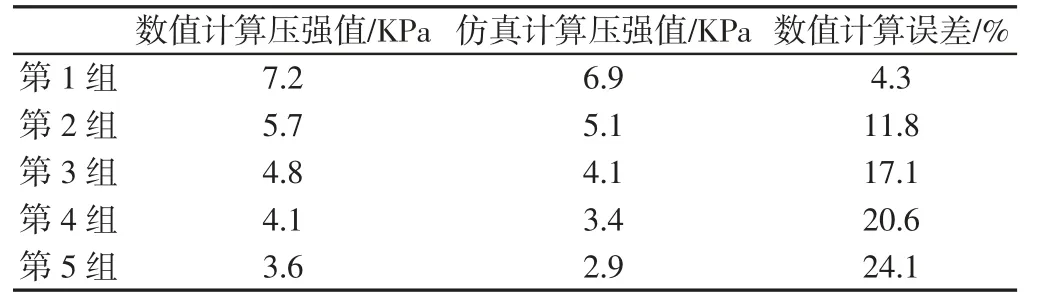

4.1 不同总体尺寸的力-位移关系

分别对五组不同总体尺寸的密封片进行有限元仿真计算,得到各组密封片的力-位移曲线,如图5 所示。可见,五组密封片在密封补偿量为10mm 时的正压力均小于18N,能够满足工况0的要求,5 组计算结果的最大Mises 应力为283.2MPa,满足许用应力要求,密封片与扇形板间的正压力随着总体尺寸增大呈上升趋势,但上升幅度很小。

图5 不同总体尺寸密封片与扇形板间的正压力Fig.5 Positive Pressure Between Different Overall Sizes of Seals and Fan-Shaped Plates

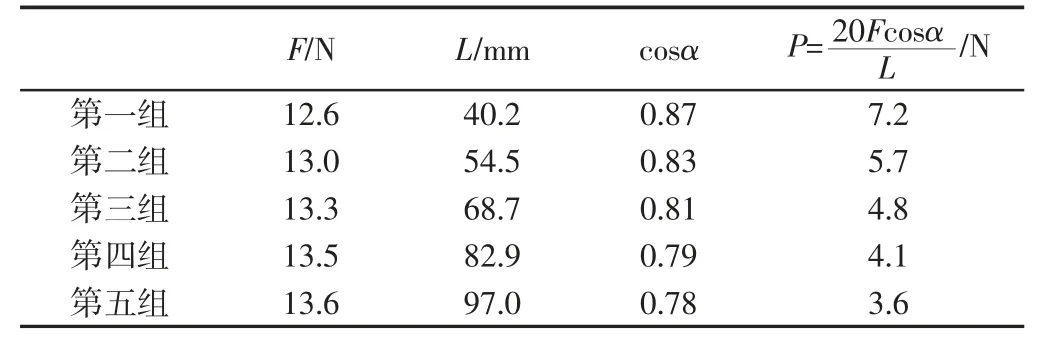

在工况0、密封补偿量为10mm 状态下,五组密封片的F、L、cosα 值及根据推导公式计算得密封片承受压强值,如表2 所示。

表2 五组密封片承受最大压差的理论计算值Tab.2 The Theoretical Calculation Value of Five Sets of Seal Plates Bearing Maximum Pressure

4.2 不同总体尺寸的压强-位移关系

分别对5 组密封片施加压强载荷进行有限元仿真,得到5组不同总体尺寸密封片的压强位移曲线,如图6 所示。由于密封补偿量为10mm,密封片自由端位移为10mm 时为各组密封片所能承受的极限压强值,理论上在该状态下密封片在工况0 时产生的正压力力矩刚好抵消工况1 的风压力矩,密封片与扇形板间正压力为零。压强位移曲线结果表明,随着密封片总体尺寸的逐渐减小,密封片所能承受的极限风压呈明显上升趋势,与前面的理论分析结果相符。

图6 不同总体尺寸密封片的压强-位移曲线Fig.6 Pressure-Displacement Curves of Seals of Different Overall Sizes

由推导公式计算所得的各组密封片能够承受风压的最大值及仿真分析所得的密封片承受风压的极限值,如表3 所示。二者之间的最小误差为4.3%,最大为24.1。密封片的尺寸越大,误差率越高,其原因在于公式计算忽略了工况1 时密封片自由端的风压作用下水平方向的位移,密封片片总体尺寸越大,水平位移越大,因此误差也随之增大。

表3 仿真分析与理论分析误差Tab.3 Error Values of Simulation and Theoretical Analysis

5 不同结构参数计算结果与分析

回转式空预器要求其密封片能够承受7kPa 左右的风压,根据前面的研究结果,只有第一组密封片能够勉强满足使用要求,选取第1 组密封片的结构参数对其进行进一步研究,分析总长l、弹性半径R、初始迎角θ 及厚度d 对密封片刚度、强度的影响,设计出能够满足空预器工作要求的结构参数。

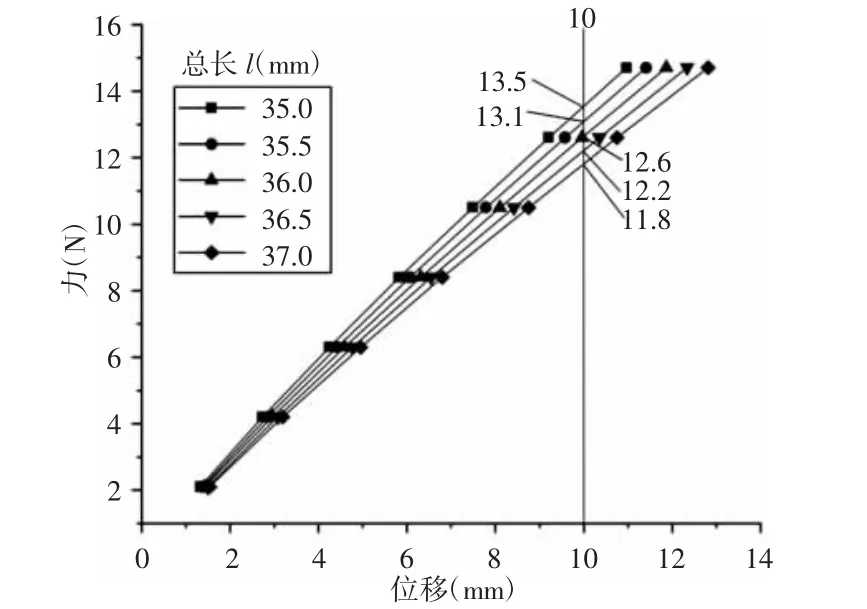

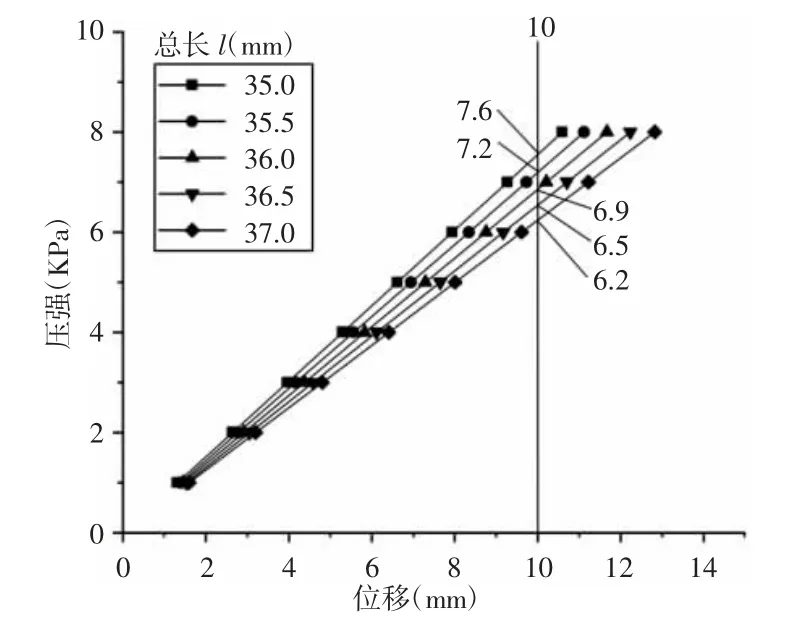

5.1 总长l 对密封片性能的影响

图7 不同总长的力-位移曲线Fig.7 Force-Displacement Curves of Different Lengths

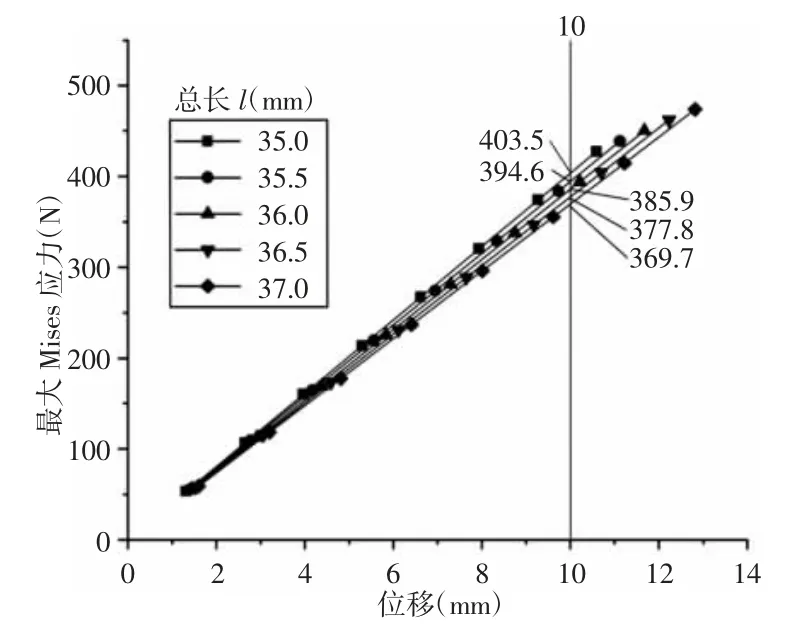

选取五组不同总长的密封片,保持其他三个结构参数不变,对密封片进行仿真分析。五组不同总长的密封片在工况0 下的力-位移曲线,如图7 所示。结果表明,随着密封片总长的增加,密封片与扇形板间的正压力呈下降趋势。各组密封片的最大Mises 应力无明显变化,均未超过310MPa,五组密封片均能满足工况的要求。五组不同总长的密封片在仅受压强载荷时的压强-位移曲线,如图8 所示。结果表明,随着密封片总长的增加,密封片抵抗风压的能力逐渐减弱,总长超过36mm 时,密封片已难以承受7kPa 的风压载荷。密封片在总长为35mm,工况1 状态下其最大Mises 应力已超过400MPa,超过其许用应力要求,因此五组中只有总长35.5mm 的密封片能够满足工况1 的要求,如图9 所示。

图8 不同总长的压强-位移曲线Fig.8 Pressure-Displacement Curves of Different Lengths

图9 工况1 最大Mises 应力-位移曲线Fig.9 Maximum Mises Stress-Displacement Curve in Working Condition 1

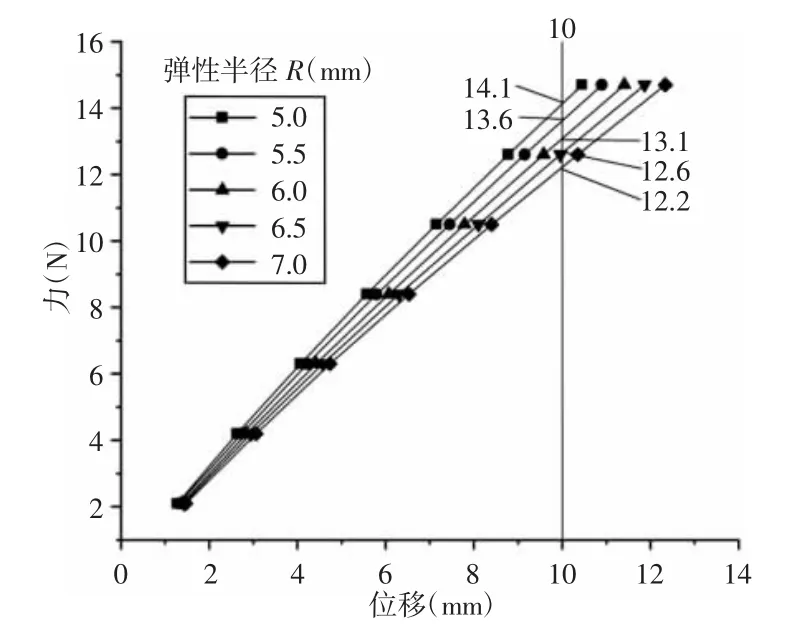

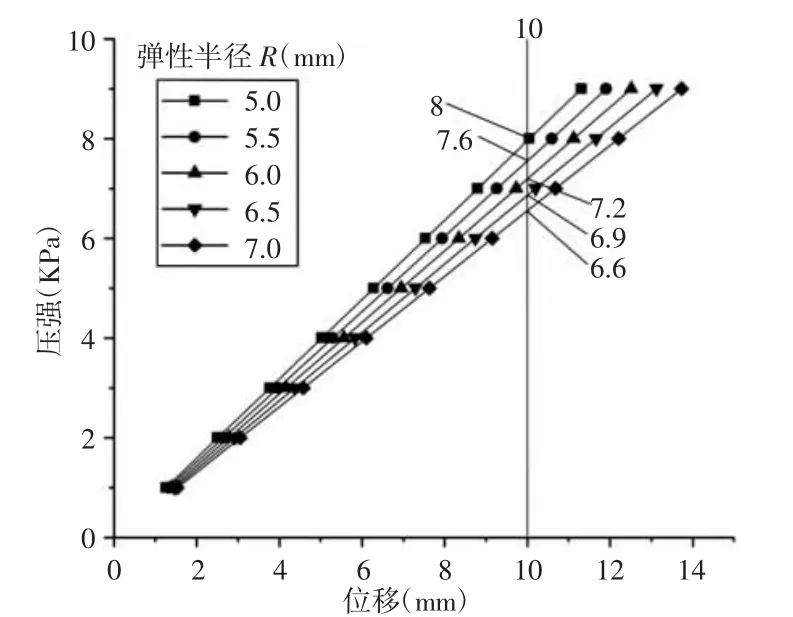

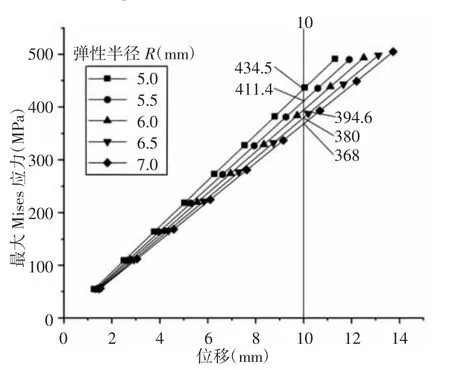

5.2 弹性半径R 对密封片性能的影响

选取五组不同弹性半径的密封片,保持其他三个结构参数不变,对密封片进行仿真分析。五组不同弹性半径的密封片在工况0 下的力-位移曲线,如图10 所示。结果表明,随着密封片弹性半径的增大,密封片与扇形板间的正压力呈下降趋势。各组密封片的最大Mises 应力随着弹性半径的减小呈增大趋势,但均未超过350MPa,五组密封片均能满足工况0 的要求。五组不同弹性半径的密封片在仅受压强载荷时的压强-位移曲线,如图11 所示。结果表明,随着密封片弹性半径的增加,密封片抵抗风压的能力逐渐减弱,弹性半径超过6mm 时,密封片已难以承受7kPa 的风压载荷。密封片的弹性半径小于5.5mm 时,工况1 状态下其最大Mises应力已超过400MPa,如图12 所示。超过其许用应力要求,因此五组中只有弹性半径为6mm 的密封片能够满足工况1 的要求。

图10 不同弹性半径的力-位移曲线Fig.10 Force-Displacement Curves of Different Elastic Radii

图11 不同弹性半径的压强-位移曲线Fig.11 Pressure-Displacement Curves of Different Elastic Radii

图12 不同弹性半径的压强-最大Mises 应力曲线Fig.12 Pressure-Maximum Mises Stress Curves of Different Elastic Radii

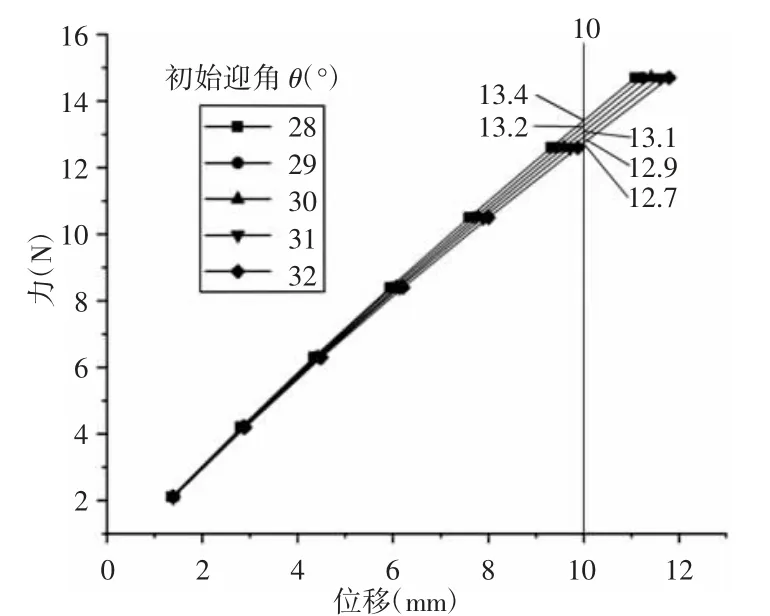

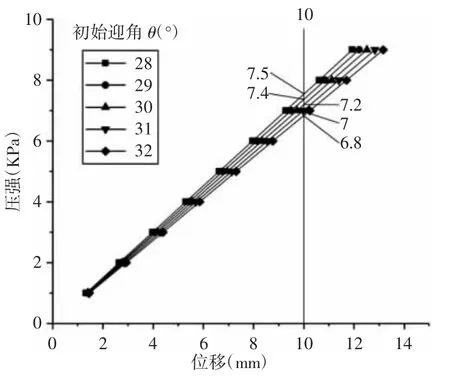

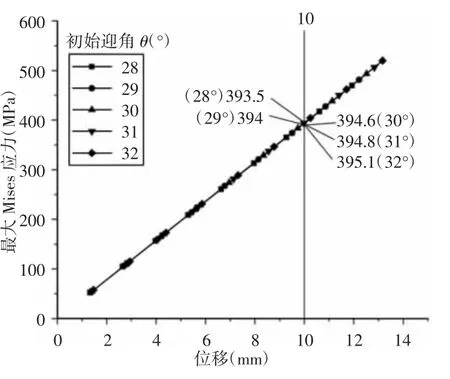

5.3 初始迎角θ 对密封片性能的影响

选取五组不同初始迎角θ 的密封片,保持其他三个结构参数不变,对密封片进行仿真分析。五组不同初始迎角的密封片在工况0 下的力-位移曲线,如图13 所示。结果表明,随着密封片初始迎角的增加,密封片与扇形板间的正压力呈下降趋势。各组密封片的最大Mises 应力无明显变化,均未超过350MPa,五组密封片均能满足工况的要求。五组不同初始迎角的密封片在仅受压强载荷时的压强-位移曲线,如图14 所示。结果表明,随着密封片初始迎角的增加,密封片抵抗风压的能力逐渐减弱,初始迎角超过31°时,密封片已难以承受7kPa 的风压载荷。五组不同初始迎角密封片在工况1 状态下其最大Mises 应力均未超过400MPa,满足许用应力要求,随着初始迎角的增大,密封片的最大Mises 应力呈上升趋势,但上升速度极其缓慢,如图15 所示。

图13 不同初始迎角的力-位移曲线Fig.13 The Force-Displacement Curves of Different Upwarping Initial Angle

图14 不同初始迎角的压强-位移曲线Fig.14 Pressure-Displacement Curves of Different Initial Upwarping Angle

图15 不同弹性半径的压强-最大Mises 应力曲线Fig.15 Pressure-Maximum Mises Stress Curves of Different Elastic Radii

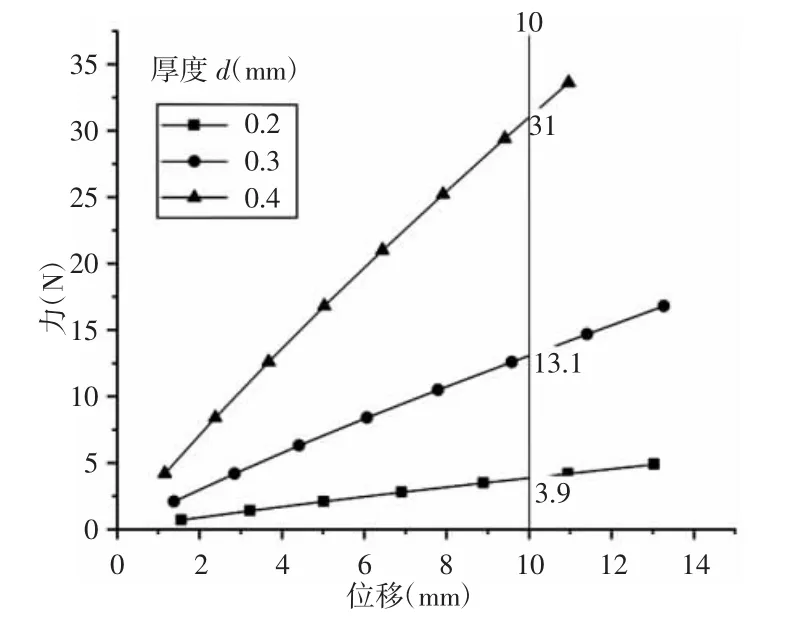

5.4 厚度d 对密封片性能的影响

选取三组不同厚度的密封片,保持其他三个结构参数不变,对密封片进行仿真分析。三组不同厚度的密封片在工况0 下的力-位移曲线,如图16 所示。结果表明,随着密封片总长的增加,密封片与扇形板间的正压力呈明显上升趋势,厚度为0.4 时密封片与扇形板间的正压力已超过16N,无法满足工况0 的要求。各组密封片的最大Mises 应力随着密封片厚度的增加呈明显上升趋势,厚度为0.4 时已超过400MPa,同样无法满足工况要求。

图16 不同厚度的力-位移曲线Fig.16 Force-Displacement Curves of Different Thickness

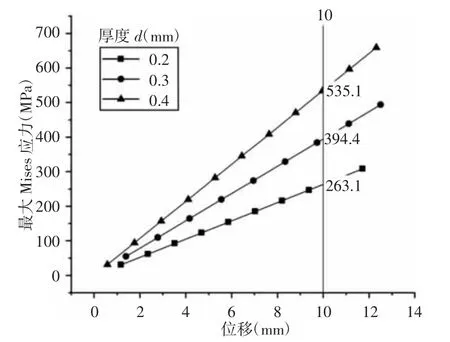

三组不同厚度的密封片在仅受压强载荷时的压强-位移曲线,如图17 所示。结果表明,随着密封片厚度的减小,密封片抵抗风压的能力逐渐减弱,厚度为0.2mm 时,密封片仅能承受2.1kPa的风压载荷。工况1 状态下随着密封片厚度的增加,其最大Mises应力呈明显上升趋势,厚度为0.4 时已达到535MPa,超过其许用应力要求,因此三组中只有厚度为0.3mm 的密封片能够同时满足工况0 和工况1 的要求,如图18 所示。

图17 不同厚度的压强-位移曲线Fig.17 Pressure-Displacement Curves of Different Thickness

图18 不同厚度的压强-最大Mises 应力曲线Fig.18 Pressure-Maximum Mises Stress Curves of Different Thickness

6 结论

(1)回转式空预器柔性密封装置的设计需要同时满足两个重要性能指标,一是在停机状态下或启动瞬间密封装置与扇形板间接触正压力不能过大,二是密封装置在空预器运行时能够抵挡7kPa 左右的风压。

(2)通过理论分析的结果与有限元仿真分析的验证,在密封片与扇形板接触正压力满足要求的情况下,密封片的总体尺寸是影响其抗风压性能的主要因素,密封片的总体尺寸越小,其抗风压能力越强,但尺寸过小的密封片安装难度较大,密封补偿量难以保证。

(3)在柔性密封片总体尺寸L 确定的情况下,密封片的结构参数对其密封性能及最大工作应力具有一定影响,其中厚度d 为主要影响因素。通过优化其结构参数能够设计出密封性能最优,最大工作应力满足许用应力要求的柔性密封片。