新型高压低重斜盘式压缩机结构性能研究

2021-03-05苏智剑

海 方,苏智剑

(郑州大学机械工程学院,河南 郑州 450001)

1 引言

随着机载武器的高速发展,对高压空气压缩机的高气压、轻量化、安全性要求愈来愈高,当前我国压缩机主要以单级活塞式为主,普遍存在体积大、重量重、气压低等问题,无法搭载在机载武器系统中使用;对比国外先进作战飞机,如X45,F35 等,其内挂式武器弹射已经大量装备了高压的纯净空气系统,即HiPPAG系统,其重量轻、气压高便于搭载[1]。该设计突破了机载高压空气压缩系统的技术瓶颈,可为我国生产符合机载要求的高压轻量化压缩机提供技术支持。压缩机的结构形式有斜盘式和滑片式两种,滑片式压缩机滑片与转子间的摩擦会随着工作量的增加产生更多热量,加快元器件磨损,将极大降低其工作效率和使用寿命,难以满足高压空气压缩机的性能要求;斜盘式压缩机摩擦小、效率高,目前广泛应用于汽车空调系统中,但因压力较低且为单级压缩,只可部分借鉴。单级压缩的压缩比在(8~12)之间,并且会出现热量高、效率低等情况,所以当压缩比要求高于这一数值时可通过多级压缩来实现,通过针对多级压缩配合级间冷却的方式进行创新化设计和研究,以满足高气压、轻量化、安全性并存的高压空气压缩机。该设计气缸的中心轴线与转轴中心线平行,整体形状类似于圆筒,具备结构微型轻量化、总压缩比高、振动噪声低等特点,可运用于航空航天、汽车、医疗器械等领域。

2 新型斜盘式压缩机的结构及工作原理

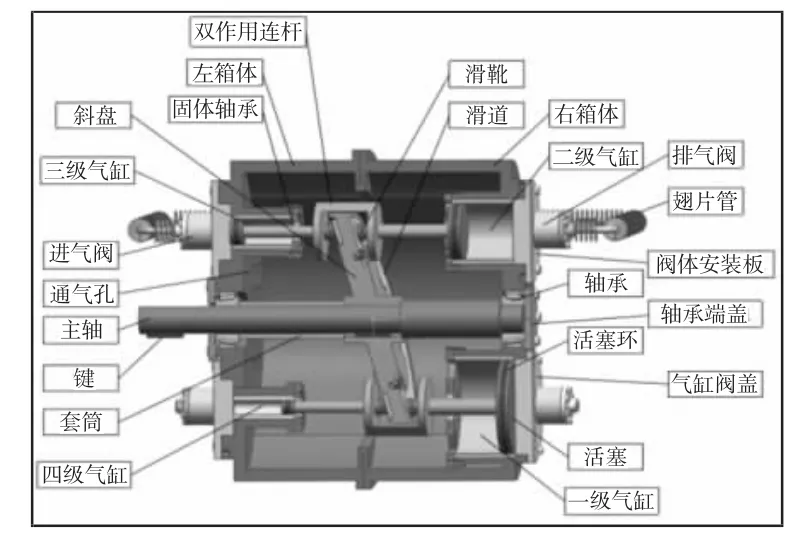

新型斜盘式压缩机由箱体、斜盘、主轴、前后气缸盖、进出气阀、气缸、活塞等结构组成,主轴与斜盘通过一体化成型加工而成,双作用的柱塞位于斜盘两侧,二者通过滑靴和滑履连接,且柱塞上设置单向阀配流,同一级气缸并联,不同级气缸串联,四级气缸相互配合完成压缩[2]。为了方便后期的安装和维护,该结构采用分体设计,分为左右两个箱体,用M6 的螺栓紧固连接并设置定位销保证其安装精度。箱体外设计一些小气孔,减轻重量的同时保证有效散热,并在每级之间插入冷却管路,使散热效果更为突出。

内部结构图,如图1 所示。内有上下两个活塞杆,位于上方的活塞杆两端为二级和三级气缸,下方活塞杆两端为一级和四级气缸,均通过通过活塞固连,气缸两端均设置进气阀和排气阀,一级气缸的排气阀通过翅片管与二级气缸的进气阀连接,二级与三级气缸、三级与四级气缸亦如此,在主轴转动一周的情况下完成气缸的四级压缩运动。每个气缸上均配有进气阀和排气阀进行进、排气过程,同时设置单向阀配流,另外气缸的直径是逐级缩小的以便于高气压的实现[3]。

图1 斜盘压缩机内部结构图Fig.1 Internal Structure of the Swash Plate Compressor

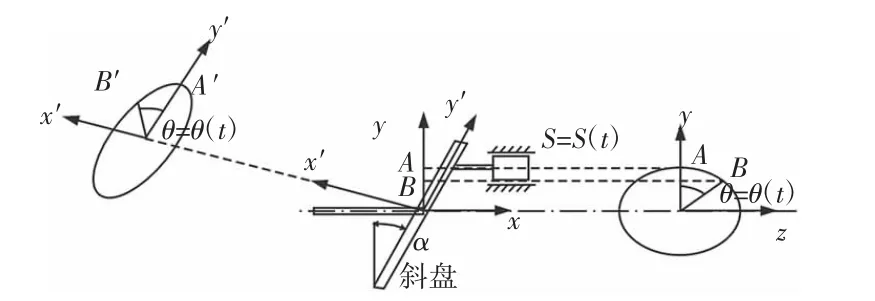

压缩旋转部分,如图2、图3 所示。斜盘通过键连接的方式安装在主轴(阶梯轴)上,两端设置轴套和轴肩实现定位且其上设计2mm 的滑道,滑片置于滑道中防止斜盘磨损,磨损严重时也便于更换,采用性能较好的巴氏合金润滑。主轴带动斜盘运动通过滑靴作用于双作用连杆,连杆连接压缩活塞,在气缸内做往复运动,完成气缸的压缩过程,双作用活塞外壁附有活塞环用以密封和润滑,气缸一侧为阀板其上有两个圆柱形内孔壁用来安装吸气阀和排气阀(图3 两端的位置),避免进、排气阀之间相互传热影响正常工作,进、排气阀采用模块化设计外形尺寸相同。

图2 压缩机斜盘旋转部分Fig.2 Swash Plate Rotating Part of Compressor

图3 压缩机压缩部分Fig.3 Compression Section of Compressor

3 压缩机的运动学过程数学模型

3.1 活塞运动的位移、速度、加速度的变化规律

斜盘式压缩机的往复压缩过程中,主轴以一定的转速作旋转运动,各个气缸的轴线以主轴为中心,分布在一定半径的圆周上即气缸分布圆,斜盘是以一定的倾斜角套在主轴上,所以气缸的分布圆与斜盘会呈一定的倾斜角,因此分布圆与斜盘的交线为椭圆,如图4 所示。

图4 斜盘运动的结构示意图Fig.4 Schematic Diagram of the Structure of the Swash Plate

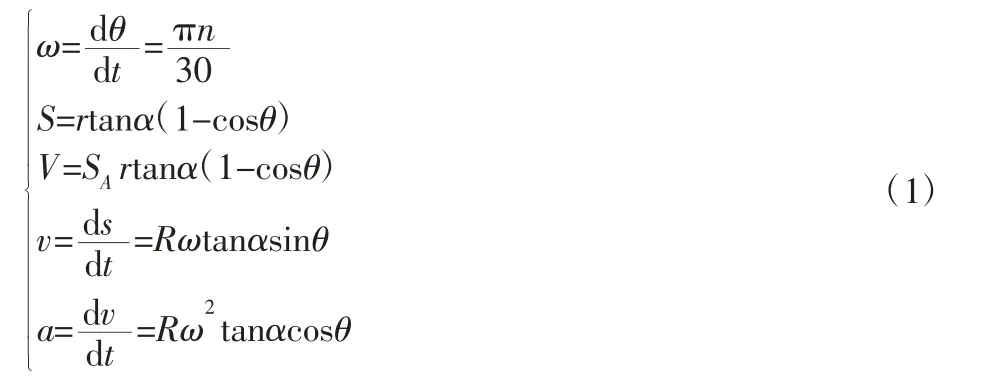

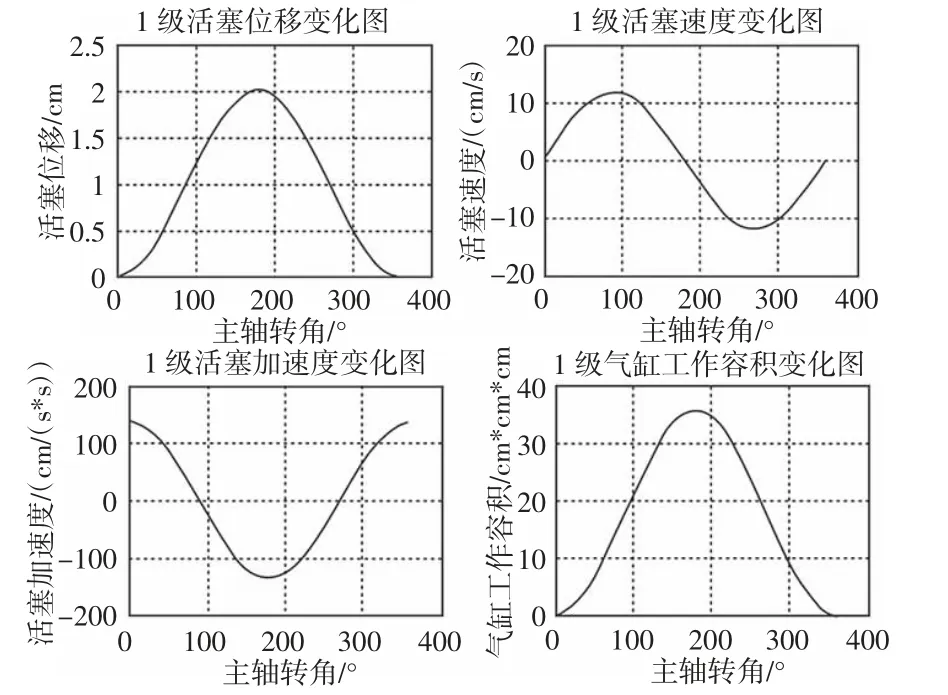

把主轴旋转的速度假设为n(r/min)、角速度ω,其转角可表示为θ=ωt、活塞的位移S、工作容积v、活塞的运动速度v 和加速度a 如下:

其中:w=700r/min,Sa=17.68cm2,r=37.5mm,我们可以看出,活塞运动的各参数均与主轴转角成正弦或余弦的运动关系[4],通过仿真分析可得到一级活塞各参数变化关系图。

图5 一级气缸的位移、速度、加速度、工作容积随转角变化图Fig.5 Variation of Displacement、Velocity、Acceleration and Working Volume of the First-Stage Cylinder with the Rotation Angle

3.2 接触点的相对运动

假设活塞与斜盘的接触点为B′,它随斜盘的运动轨迹为椭圆形,如图4 所示。斜盘表面接触点B 绕O 点旋转的相对角速度为:

当接触点在斜盘上做椭圆形运转时,接触点在斜盘上运动一周所用的时间等于主轴旋转一周所用的时间[5],所以相对运动的角速度的平均值ωm与主轴转动的角速度ω 相等,即ωm=ω,图4 中,设Oyz 坐标系B 点的相对运动速度分量Vy 和Vz;在Oy′z′坐标系中,B′点的相对运动分量Vy′和Vz′。

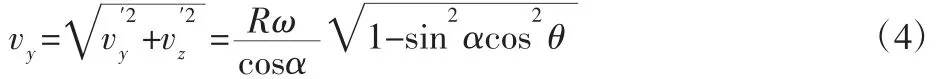

接触点B 在斜盘表面沿椭圆轨迹运动的线速度为:

3.3 斜盘压缩工作的四个过程压力与各参数之间的关系

压缩机的压缩工作包括吸气、膨胀、压缩和排气四个过程。其中膨胀和压缩是按绝热过程进行的,即气缸内部与外界无热量交换,而进气和排气过程是按等压过程进行的,即压力始终是保持不变的。

假设活塞距离斜盘最远处为运动起始点,指向斜盘方向为运动的正方向,那么活塞在气缸内最初运动为气体的膨胀过程[6]。

(1)膨胀过程

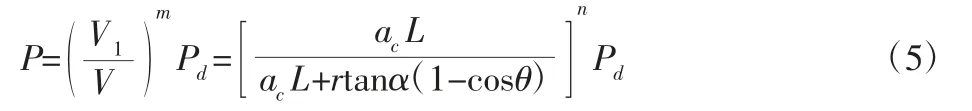

式中:Pd—排气的压力;ac—余隙容积系数;m—膨胀过程指数;L—活塞行程,L=2rtanα,令P=Ps(Ps进气压力)可得出临界角θ1,吸气阀打开,膨胀过程结束。

(2)进气过程:P=Ps,式中:Ps—进气压力,当等于θ=π 时,活塞处于最小位移处,进气过程结束。

(3)压缩过程:

式中:Ps—排气的压力;ac—余隙容积系数;n—压缩过程指数;L—活塞行程,L=2rtana。令P=Pd时,可算的临界角θ2,排气阀打开,压缩过程结束。

(4)排气过程,排气过程为P=Pd 的等压过程,当θ=2π 时,压缩机一个工作循环结束。

初始状态为标准大气压,即气压为1.0×105压缩完成后排气口的压力为30MPa。按等压力比计算,分四级压缩则每级的压缩比U4=300 得U=4.16。当各级压力按等压力比分配时会使等温指示效率最高,仅适合于理想或近似理想状态气体且各级压缩多方过程指数相等的情况[7]。

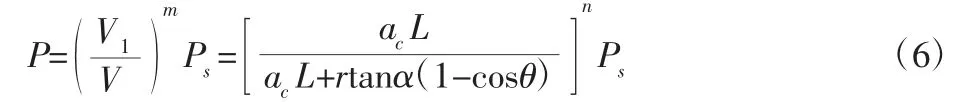

表1 各级压力级压缩过程指数Tab.1 Pressure Level Compression Process Index of Each Level

实际过程中气体的压力和环境温度都会有所不同,因此各级压缩多方过程指数是不同的[8]。对于实际压缩过程来说,应该根据各级功率相等来分配压力比,确定进出口压力。可得U=4.6,进气口的压力为0.1MPa,则排气口的压力为0.46MPa。根据实际气体状态方程可得一级压缩过程相关参数:T11=293K,P11=0.1MPa,P12=0.46MPa,压缩过程指数n=(0.93~0.95)k,等嫡系数k=1.4,得n=1.33。同理可得其他各级的压强,过程指数等相关参数,如表1所示。

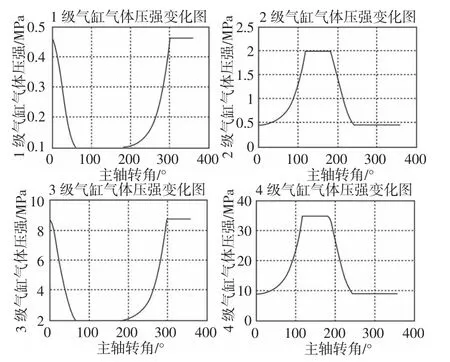

通过MATLAB 分析出各级气缸压强与转角的之间的变化关系,如图6 所示。

图6 MATLAB 分析压强与转角的变化关系图Fig.6 Matlab Analysis of Relationship Between Pressure and Rotation

综上分析可得,气缸内压强p 是转角的分段函数,可知气缸内各状态的压强值,通过多级(四级)压缩可使其气压逐渐增加最后达到超高压的目的(35MPa),单级压缩气压最高为1.2MPa,同时逐级缩小气缸的尺寸更有效的实现超高压,通过该设计方案可使压缩机的压力相比单级活塞式提高15 倍以上,且高压气体相对持续和稳定。

4 压缩机的高效级间冷却及管路设计

4.1 冷却管路的布置原则

新型压缩机的结构设计可使超高压和轻量化得以实现,但该过程将会产生大量热量,因此过程冷却将成为较为重要的问题,该方案的新颖之处是通过多级压缩配合级间冷却来完成,空气进入到第一级气缸压缩后气体的温度将升高,上一级的排气温度高将会给下一级压缩造成影响,级间冷却便能很好的解决这一问题,每级之间设置冷却管路通过冷却管路的气体经冷却后再进入后级气缸,依次类推到最后一级,然后至储气罐中,以此达到降低各级排气气体的温度、提高工作效率的目的。

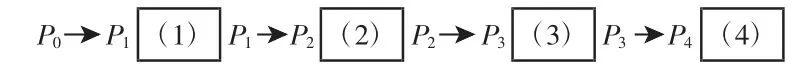

(1)(2)(3)(4)分别是四个冷却管道,如图7 所示。在每一级的压缩之后用来冷却气体降低其温度。

图7 冷却管路布置图Fig.7 Cooling Piping Layout

4.2 新型冷却管路的设计方案

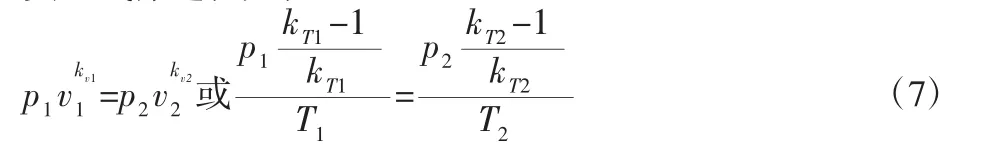

图表6 可得各级进出口压力和压缩过程指数即一级压缩中:p11=0.1MPa,p12=0.46MPa,n=1.33,对于实际气体压缩过程是一个较为复杂的多变过程,满足气体过程和状态方程。

实际气体过程方程:

式中:Kt—温度等嫡指数;Kv—容积等嫡指数;Z—压缩因子,温度和压强的关系可以根据空气等嫡指数查找所得,根据对应态原理,不同的物质当它们处于对应态时具有相同的压缩因子。

所以压缩机的压缩过程满足下式:

第一级压缩的压缩过程相关参数:T11=293K,P11=0.1MPa,P12=0.46MPa,n==1.33 代入式(9)可得T12=427.8K。经冷却管路后第n 级进气温度需满足Tn1≤T0+10(n-1),其中,T0=273K,n=1.33,代入上式可得T21=303K,通过冷却管道后温度差降△T=T12-T21=427-303=124K。

根据温度的下降量确定一二级气缸间冷却管路[9]。由空气等体积比热容公式Q=CV*m*△T,CV=727J(kg*k)可以求得压缩机在工作的过程中气体所产生的的热量。其中,m=ρV,空气的密度ρ=1.205kg/m3,将各参数代入可得释放的热量为3.04J,再将此过程产生的热量在冷却管道内进行冷却。

冷却管道的简图,如图8 所示。其散热过程是通过冷却管道的管壁内的气体与外界通过其圆柱形壁面完成热交换。冷却管内为高温高压气体,外为常温常压的大气,壁厚δ,宽度D,冷却管道半径r,长度L,由于冷却管道的宽度和高度尺寸远大于壁厚δ,所以可简化为一维导热问题,根据牛顿冷却定律和傅立叶导热定律进行计算[10]。

图8 冷却管路设计简图Fig.8 Cooling Piping Design Sketch

高温高压气体与冷却管内壁满足牛顿冷却定律:

冷却管壁内部为热传导,满足傅里叶导热定律:

冷却管外壁与大气传热,满足牛顿冷却定律:

由式(10)~式(12)可得:

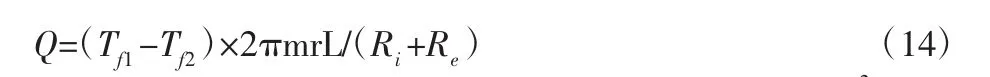

冷却管壁的热导率相对于气体的较大,δ/λ 的值较小可忽略不计,可简化为Q=h(Tf1-Tf2)S,h 为综合传热系数,根据围护结构热阻公式R0=R1+R+Re,R0=1/h,可得h=1/(R1+Re),R1为表面换热电阻,Re 为外表面换热电阻,电阻R 的值可忽略不计;考虑到冷却管翅管的存在,假设翅化比为m,圆柱形冷却管的表面积S=2πrL,再将h=1/(R1+Re)和S=2πr 代入Q=h(Tf1-Tf2)S,得冷却管道散发的总热量。

上式中各参数值为:Tf1=293K,Tf2=427.8K,Ri=0.11(m2k)/W r=6cm,Re=0.04(m2k)/W。

根据压缩机的型号及相关的工作指数,t=60s,Q=2.42Ln 其中翅化比10<n<24 之间,取n=10,Q=3.04J,得L=0.13m,因此可得冷却管直径为6cm、长度为13cm,冷却时间为5s,即可达到系统级间冷却的要求满足管道温度标准,相比传统压缩机能有效降低冷却温度、缩短冷却时间(5s 内),提高压缩机的工作效率。

4.3 冷却管路模型求解与仿真

以多级压缩中的其中一个过程为例,根据状态方程PV=mRT,其中P、V、T、m 均为变化的,只有R 为定值,所以:

将该一阶非线性的变系数微分方程进行模拟计算,通过龙格库塔法对数值进行求解,在ansys 中仿真该冷却管路冷却完成后温度的下降量,得出温度和压强的变化曲线。

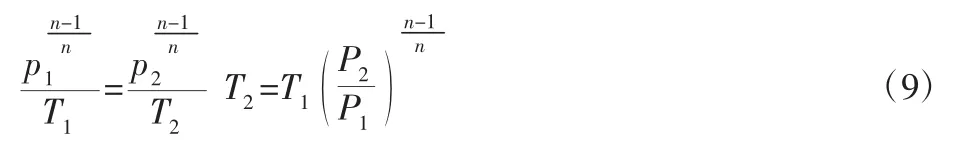

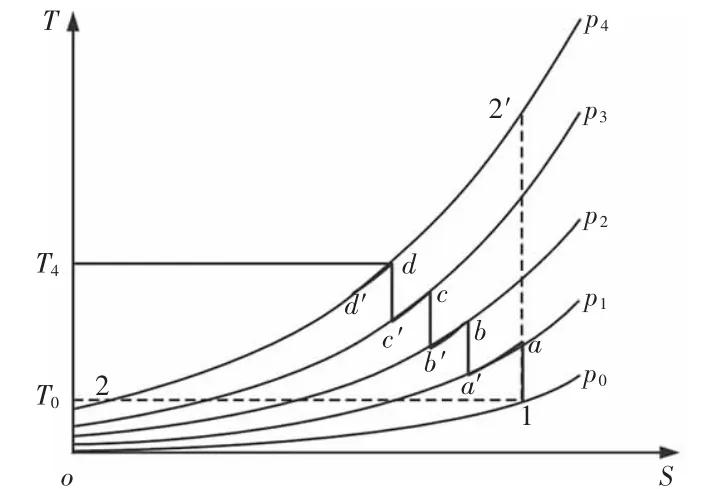

在多级压缩过程中温度、压强的变化,如图9 所示。其中T0、T4分别为一级进气和四级排气压力,从一级到四级压缩过程中温度、压强的变化曲线为1-a-a′-b′-b-c-c′-d-d′,一级压缩过程为1-a-a′,p0为一级进气压力,p1为一级排气压力,二级压缩过程为a′-b-b′,p1为二级进气压力,p2为二级排气压力,三级压缩过程为b′-c-c′,p2为三级进气压力,p3为三级排气压力,四级压缩过程为c′-d-d′,p3为四级进气压力,p4为四级排气压力。

图9 各级压力与温度的变化关系图Fig.9 Diagram of the Relationship Between Pressure and Temperature of Each Level

综上可知,此冷却管路设计的仿真实验在压缩全过程中,每一级压缩完成后,压力不变温度降低至标准值以下,即冷却过程,分级压缩每一级产生的热量相比单级压缩较少,再加上级间冷却,该方式使每一级温度降低的同时总的排气温度也降低至合理范围,满足冷却标准,且提高工作效率,该冷却管道设计方案得以验证。

5 结论

(1)新型高压低重的空气压缩机结构设计着重突出的特点是其超高压、轻量化、低损耗的特点,更好的服务于机载武器的弹射。通过分析新型压缩机工作过程中速度、加速度、压强等随转角的变化关系,可得压力波动较小且持续可控,运动过程平稳。同时这一技术用于氟利昂、液压油等领域将会有很好发展前景。(2)采用多级(四级)压缩和逐级减小气缸直径的方式有效地提高了总压缩比,相比传统压缩机压力可提高15 倍左右且压力持续可控,与单级压缩方式相比极大地减小了压缩过程中指示功,降低系统温度。(3)冷却系统的设计较为新颖,多级压缩配合分级冷却,在完成每一级压缩后冷却及时的将热量散发出,相比其他压缩机有效地缩短冷却时间(5s 内)、降低排气温度。此管路设计可使其冷却效果达到最佳状态,使高压低重压缩机高效、稳定可靠的运行。该设计为压缩机的进一步研究提供了一种全新的、切实可行的思路,此研究将会为这一领域带来较为深远的意义和应用价值。