多工位螺母锻压输送设备位置控制系统设计

2021-03-05蔡超志刘家琛崔国华

蔡超志,刘家琛,崔国华

(河北工程大学机械与装备工程学院,河北 邯郸 056038)

1 引言

螺母作为紧固件中不可或缺的一部分,在工业生产中得到广泛应用。目前,改变传统人工生产方式,提高螺母产品质量和生产速率,实现生产过程自动化已然成为螺母生产企业的发展趋势。螺母主要生产方式为锻压生产,工序为墩粗、预成型和冲孔[1]。输送设备是将螺母胚料按照生产要求逐步输送给工序设备来完成螺母加工流程。在加工工艺不变的情况下,较高的定位精度才是提高产品质量的重要保证,生产速率也与设备良好的动态特性密切相关,因此设计一套具有良好的动、静态性能的位置控制系统对多工位螺母锻压输送设备来说至关重要。目前,针对位置控制系统很多学者进行了一定的研究,文献[2]利用动力学原理对位置控制系统进行分析建模,为系统的动、静态分析提供了理论依据;文献[3]将位置控制系统考虑为二阶系统,并重新设计PID 控制器,改善了位置控制系统性能;文献[4]建立了位置控制系统仿真模型,分析了间隙、死区等非线性因素对系统精度的影响,根据性能要求选择合适的固有频率与阻尼比,提高系统的快速性;文献[5]对位置控制系统的开环系统进行动、静态研究。根据多工位螺母锻压输送设备的控制性能要求,建立位置控制系统各环节数学模型,分析输送设备在实际运行过程中存在的问题,进行仿真验证。

2 螺母锻压输送设备的工作原理

螺母锻压根据螺母锻压设备的外部尺寸,锻压流程以及锻压输送生产速率等要求,设计了如图1 所示的多工位螺母锻压输送设备总装方案,由图1 可知,该设备主要由6 个执行气动手爪,3 个纵向运动升降气缸,1 根5000mm 的支撑横杆,1 套横向机械驱动装置,3 个小支撑架和1 个大支撑架组成。多工位螺母锻压输送设备的工作原理为首先把加热的螺母胚料定位在支撑台体的等待工位上,6 个气爪同时进行抓取螺母胚料的动作,然后3个伸缩气缸伸出使搬运机构向上运动,达到上限位时,电机驱动传动装置使输送机构向下一工位运动,到达下一工位指定位置上方时,气缸缩回,输送机构下降,下降到下限位时气爪松开,放下螺母胚料,完成螺母胚料在6 个工位之间的切换,最后输送机构按照原路返回至起始位置,进行下一次工作的循环。实现螺母胚料依次向前运动一个工位,直至螺母冲孔落料就完成了螺母的锻压工序。其中等待工位起到减少输送机构运送时间,提高生产速率。墩粗工位、预成型工位和冲孔工位与锻压输送设备进行间隙配合工作,如气爪放置螺母胚料离开后,各工位就开始进行相应工作,气爪进行抓取工作时各工位为停止状态。这样多工位螺母锻压输送设备和各工序锻压设备的有序配合进行工作就实现了螺母锻压输送的自动化。

图1 多工位螺母锻压输送设备总装图Fig.1 Prototype of Multi-Position Nut Forging Conveyer

3 位置控制系统数学模型

由多工位螺母锻压输送设备的组成及工作原理可知设备的运动分为横向与纵向,因纵向的气缸伸缩对设备横向位移精度影响不大,可忽略不计。主要针对设备的横向运动进行分析。

位置控制系统主要由工控机、PLC 控制器、伺服系统、传动系统及位置检测传感器组成。整个位置控制系统结构,如图2 所示。位置控制系统采用三闭环控制,电流环为驱动器内部结构,用户一般只需调节速度环与位置环便可实现整个系统的位置优化控制。PLC 发送不同频率脉冲序列,来设定电机加速、匀速、减速与停止的运行状态,通过编码器实时反馈检测得到电机旋转弧度与PLC 设定值进行对比,两者反馈差值使工控机做出精确的速度优化调整,从而实现位置控制系统的速度控制。位置环是将位置检测传感器(编码器、光栅)得到传动装置的实际位移量与预设位移量进行对比,直至工控机对传动系统进行准确调停,就完成了位置控制系统的位移校准。由上述可知,位置控制系统的快速性、准确性与稳定性需要三闭环协调工作来完成。

图2 位置控制系统结构Fig.2 Position Control System Structure

3.1 伺服系统数学模型

3.1.1 电机环节

永磁同步电机采用矢量控制id=0 方法,简化电机模型[6]为:

式中:R—等效电枢电阻;Pn—极对数;ω—转子角速度;ψf—转子磁场等效磁链;J—电机与负载总转动惯量;iq—q 轴上等效电枢电流;D—粘滞摩擦系数;L—转子等效电感。

电机输出转矩方程为:

式中:KT—电机转矩系数。

电机反电动势系数:

3.1.2 驱动器环节

通常将驱动器与电机共同考虑,伺服系统中电流环可校正为典型Ⅰ型系统,速度环可简化为一阶惯性环节,最后得到位置环的开环传递函数[7]为:

式中:Kθ—位置环调节器比例系数;KS—速度环比例系数;TS—速度环时间常数。

3.2 传动系统数学模型

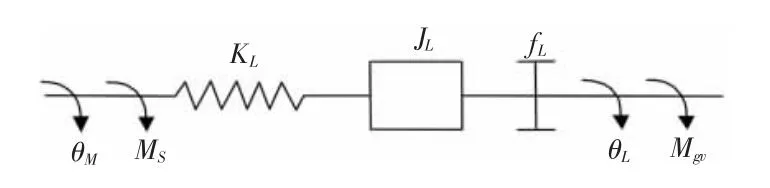

传动系统由联轴器、滚珠丝杠、滚珠螺母、滑台、支撑轴承和滑轨等部件组成。参考文献[8]可得的传动系统模型,如图3 所示。

图3 传动系统模型Fig.3 Transmission System Model

传动系统动力学方程为:

式中:JL、fL、KL—机械传动部件折算到丝杠上的转动惯量、粘性阻尼系数与总旋转刚度;Ms、Mgv—电机输出的旋转转矩与干扰转矩;θL—丝杠输出转角;θM—电机输出转角;K1—传动比;XL—滑台位移;Ph—滚珠丝杠导程。

传动系统以电机输出转角θM(s)作为输入,滑台位移XL(s)作为输出。其传递函数为:

根据式(4)与式(6)建立整个位置控制系统的闭环传递函数为:

根据上述整个位置控制系统简要分析,其各环节精确数学结构模型[9],如图4 所示。

图4 位置控制系统模型Fig.4 Position Control System Model

4 控制器设计

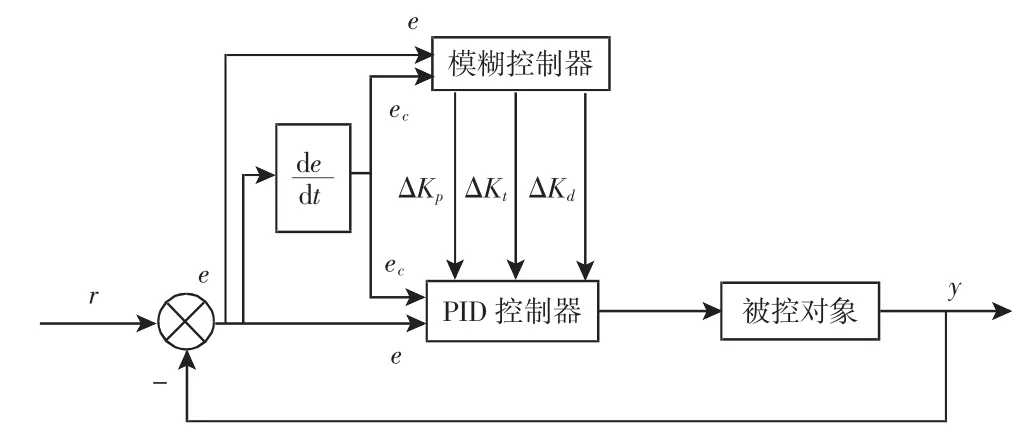

控制器是位置控制系统的核心,它的作用是根据反馈调整输入参数,实现系统的最佳位置控制[10]。位置控制系统运行过程中可能会受到如电压、负载转矩等不可控因素干扰,从而使得系统数学模型参数改变。如果只使用常规PID 单一控制参数,可能很难达到满意的控制效果。自适应模糊PID 的结构,如图5 所示。利用位置控制系统的位移误差e 与位移偏差率ec作为输入,通过专家经验对系统输出的e 和ec两者存在的不同状态来分配PID 参数的改变量,以此来实现系统模型改变时对PID 参数的不同要求[11]。PID 控制器参数计算公式为:

图5 自适应模糊PID 结构Fig.5 Adaptive Fuzzy PID Structure

自适应模糊控制器输入值e、ec 和改变值ΔKP、ΔKi、ΔKd五个变量的论域均为[-6,6],对应模糊语言子集为{负大(NB),负中(NM),负小(NS),零(ZO),正小(PS),正中(PM),正大(PB)},建立各变量的隶属度函数,如图6 所示。系统输出位移误差e 与位移偏差率ec根据表1 所示的模糊控制规则推理出PID 控制器参数的改变量[12]。

图6 各变量隶属度函数Fig.6 Membership Function of Each Variable

表1 ΔKP、ΔKi、ΔKd 的模糊控制规则表Tab.1 Fuzzy Control Rule Table of ΔKP、ΔKi、ΔKd

5 仿真分析

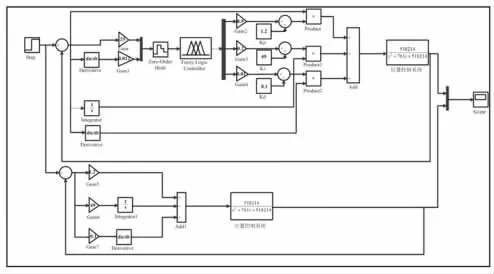

位置控制系统中负载与滑台质量为M=100kg,电机采用松下A5 系列电机(MHMJ082G1U)和对应伺服驱动器(MADHT1505),相关参数设置为J=1.51×10-4kg·m2、D=0、L=0.0085H、Pn=4、R=2.875Ω、KT=0.6Nm/A,滚珠丝杠采用台湾上银FSI 系列(R20-20T3),相 关 参 数 设 置 为JL=0.001168kg·m2、fL=0.19、Ph=20mm、KL=1271.7Nm/rad,丝杠轴密度为7.81×103kg·m3,轴向刚度为1.12×108N/m。通过以上参数的确立,根据第3 节得到的位置控制系统传递函数,将其简化成二阶系统如下式:

通过实际调试,PID 控制器起始值分别为1.2、49、0.1,位移误差e=25,位移偏差率ec=0.012,ΔKP、ΔKi、ΔKd的量化因子分别为8.9、0.2、0.01。运用Matlab 中的Simulink 模块进行仿真,得到位置控制系统仿真模型,如图7 所示。在实际运行状况下,需对电机最大运行速度进行设定,确定设备的生产速率,为了方便仿真对电机速度不设限。多工位螺母锻压输送设备可以把给定位置指令看作为阶跃信号输入。输送设备在运行过程中电压、负载输入等不可控因素的干扰,影响设备的运行精度,因此对位置控制系统输入一个随机参数干扰,验证其运行性能。输送设备的位置控制系统具有参数时变特性,通过改变位置环调节器比例系数来模拟改变参数对位置控制系统的影响。因此对位置控制系统的三种情况输入阶跃信号,仿真步长为0.01,运行时间为5s,两种控制器的仿真结果,如图8 所示。

图7 位置控制系统仿真模型Fig.7 Simulation Model of Position Control System

图8 两种控制器的仿真结果Fig.8 Simulation Results of Two Controllers

图8(a)中,多工位螺母锻压输送设备利用常规PID 控制,超调量为17.4%,达到稳定状态的调节时间为0.75s;自适应模糊PID 控制超调量为3.5%,调节时间为0.4s。图8(b)中,多工位螺母锻压输送设备运行稳定后,在t=2.5s 时输入一个随机干扰,常规PID 控制达到新稳态的调节时间为0.5s,超调量12.2%;自适应模糊PID 控制达到新稳态的调节时间为0.3s,超调量为9%。图8(c)中,改变多工位螺母锻压输送设备位置环调节器比例系数Kθ参数,原为214(改为10),常规PID 控制超调量为24%,调节时间0.85s;自适应模糊PID 控制超调量为6.5%,调节时间0.45s。由上述仿真结果可知(1)自适应模糊PID 与常规PID 在对多工位螺母锻压输送设备性能控制方面,展现出了较短的稳态调节时间,运行过程中振荡也相对平稳,超调量显著下降以及较高的稳态精度等优点,说明设备运行过程中,控制器对PID 参数实时进行修正,保证较优的控制效果。(2)对多工位螺母锻压输送设备施加干扰,自适应模糊PID 控制器反应灵敏,超调量小,恢复新稳态时间短,能有效抑制发生的随机干扰现象。(3)改变多工位螺母锻压输送设备的运行参数,自适应模糊PID 控制器对系统改变参数反应不灵敏,展现了较优的鲁棒性。

6 结论

首先根据多工位螺母输送设备的工作原理,进行分析并建立了设备位置控制系统各环节的数学模型,针对位置控制系统在运行过程存在的问题,采用自适应模糊PID 控制器,实现了设备位置控制系统在控制过程中对PID 参数需求的实时调整,解决了位置控制过程中超调量大、抗干扰能力弱、参数影响大、响应速度慢和稳态精度差等问题,使位置控制系统具有了良好的动、静态特性。