低温下导弹成像主镜支撑平台微小变形分析

2021-03-05陈珂张勇飞王杜林刘子骏符晓刚

陈珂, 张勇飞, 王杜林, 刘子骏, 符晓刚

(1.中国航天科技集团公司 红外探测技术研发中心, 上海 201109;2.上海航天控制技术研究所, 上海 201109)

0 引言

螺纹连接是机械结构中最常见的连接方式,具有结构简单、连接可靠等优点。主流计算机辅助工程(CAE)软件一直将螺纹连接作为争相改进的功能模块。传统的螺纹仿真有以下3种方法:1)利用三维建模软件建立出真实的螺纹结构[1-2],该方法的缺点在于划分网格困难、接触状态复杂、计算资源耗费巨大,专门研究螺纹可以采用此法,当装配体中有多个螺钉时该方法不再适用;2)对于螺纹连接处采用绑定接触的简化处理方法[3],该方法的缺点在于无法模拟出螺钉与螺孔上的螺纹结构,进而无法计算出螺钉预紧对结构更加真实的影响;3)采用哑铃状结构将零件连接在一起,再施加预紧[4],该方法能近似模拟出螺栓螺母组合,但同样不包含螺纹结构,且遇到螺钉螺孔形式就无法仿真。综上所述,传统螺纹仿真方法或者适用范围太窄,或者偏离实际较远,难以兼顾仿真真实性和计算的收敛性。

除过盈配合等特殊应用外,在常规结构有限元仿真中,无论是静力学、动力学,或者稳态、瞬态,几乎没有人考虑三维装配体部件的接触穿透问题,这是因为常规有限元仿真的节点位移量大多远远大于模型的初始穿透量,或其接触面间的接触压力远远大于因模型穿透而引起的应力。因此,多数情况下,即使不考虑穿透,有限元数值分析结果与解析解的差距依然在可接受范围内。但是,对于一些特殊的有限元计算,其变化量很小,或者接触面间的接触压力较小,这时如果仍然不考虑三维模型的穿透,则即使正确地设置了其他边界条件,计算得出的结果与真实值依然相差甚远,无法满足工程实践的要求。

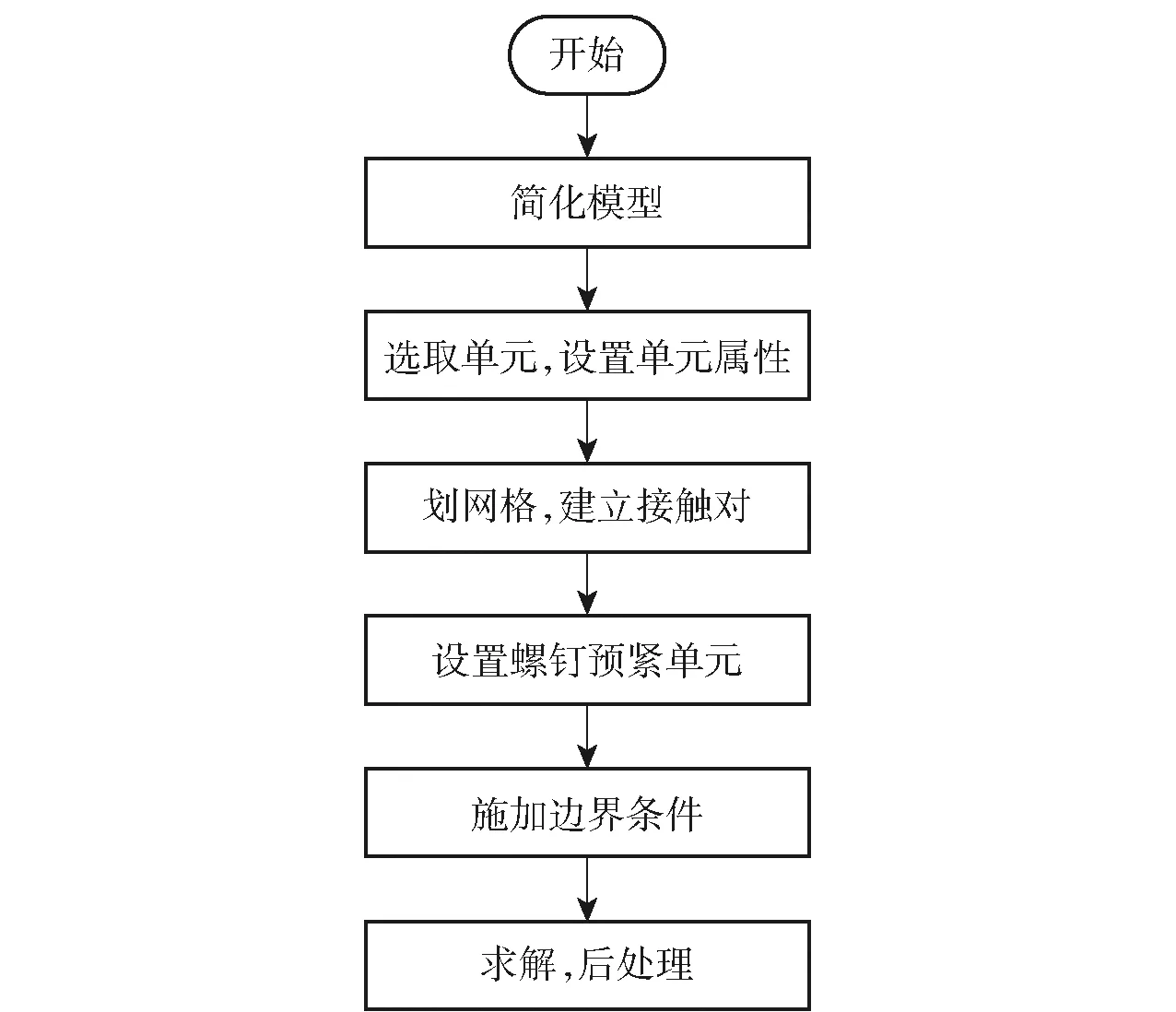

本文对实际工程应用中的某型号成像主镜支撑平台(内框罩壳组合)展开研究,基于工程应用中发生的实际问题设计了如图1所示的仿真流程。

图1 ANSYS软件仿真分析流程Fig.1 Simulation analysis process of ANSYS software

1 问题描述

红外导引头中的内框罩壳组合是支撑成像主镜的重要部件,二者通过内框上的4个凸台进行连接,如图2所示。由于成像主镜对应变十分敏感(微米级),支撑平台的微小应变所引发的4个凸台高度差增大就可以导致光学组合的成像性能大幅度降低,进而导致导引头丢失目标。因为成像主镜在未装配状态下,无论处于常温或低温,其性能均良好,而装配后在低温下失效,所以内框作为唯一与成像主镜连接的部件就成为重点研究对象。经过粗略的分析判断,引发内框产生应变的原因可能有两个:1)内框和罩壳是通过沉头螺钉进行连接的,装配工人在拧螺钉过程中引发了内框4个凸台的高度差增大,在置入低温时该高度差由于金属热胀冷缩被进一步放大,即工人装配过程和热胀冷缩对主镜面型同时有影响;2)装配过程无影响,内框和罩壳通过一侧的4个螺钉连接,在低温下发生了热胀冷缩,由于不对称的结构形式导致4个凸台的高度差增大。

图2 成像主镜支撑平台Fig.2 Supporting platform for imaging primary mirror

由于低温下凸台高度难以进行实际测量,基于内框罩壳组合的真实装配和试验过程,本文对内框罩壳组合进行多物理场耦合仿真分析,以定位成像主镜失效的具体原因。

本文所研究的工程问题其位移量很小(微米级),接触面间的接触应力也很小(精密器件),如果继续使用常规的仿真方法(如不考虑真实的螺纹连接,用绑定代替,或者不处理模型穿透,直接建立接触),则计算出的结果与真实值必然相差甚远,故本文针对模型穿透问题进行了重点处理。

2 模型的简化和实体网格的划分

真实的三维模型包含倒角等优化产品力学性能的结构。在有限元分析中,常常需要简化模型以减少计算消耗、提高收敛性。对于接触非线性仿真,生成接触单元的结构对结果的影响较多,不予简化,划网格时还需要单独加密。另外,本文所关心的结果主要是内框上半部分4个凸台的高度变化,故能显著影响该指标的结构亦不能简化,如内框侧壁上的开孔、施加固定约束的内框下端面等结构。按照上述基本原则[5],本文对真实的三维模型进行简化,并将三维模型导入ANSYS软件经典环境中,如图3所示。

图3 简化后模型Fig.3 Simplified model

由于20节点六面体SOLID186单元含有中间节点,其形函数为高阶(这会使节点解更加精确)[6],优于八节点SOLID185单元,故选用SOLID186单元划分实体网格。由于本文涉及的结构复杂,模型切割比较繁琐,程序无法使用扫掠(SWEEP)或是映射(MAPPED)划分六面体网格,故六面体单元自动退化为SOLID186单元的高阶4面体单元[7]。网格划分效果如图4所示。

图4 实体网格划分Fig.4 Solid meshing

生成结构单元之前需要指定各部件的材料及其对应的力学性能参数。内框的材料为7A04铝合金,罩壳的材料为TA7钛合金,螺钉材料为1Cr18Ni9Ti不锈钢。仿真所需的材料参数[8]如表1所示。

表1 金属材料性能参数Tab.1 Performance parameters of metal materials

3 建立接触对

3.1 螺纹接触的设置

在有限元分析软件Workbench中,确定一个真实的螺纹连接需要的参数有螺距、中径、螺牙角和螺纹长度,如图5所示。图5中,1点为螺纹头部截面中心点位置,2点为螺纹尾部截面中心点位置。使用APDL语言定义螺纹连接需要通过ANSYS软件经典环境中的SECDATA命令[9],输入的螺纹参数如表2所示,其中,(x1,y1,z1)、(x2,y2,z2)分别为图5中1点和2点在全局坐标系中的坐标。

图5 螺钉和螺孔Fig.5 Screw and screw hole

表2 螺纹输入参数

利用SECDATA命令设置接触单元和目标单元的螺纹连接属性后,即可利用接触对管理器在螺钉和螺孔之间建立起带有螺纹属性的接触单元。此单元与平面接触单元类型相同、形状一致,同为摩擦接触。与普通接触单元不同的是,此单元带有螺纹参数,虽然不含有真实的螺纹结构,但是在进行仿真时,程序会按照真实的螺纹参数进行求解计算,其螺纹接触状态和应力状态均与真实螺纹连接相近。

3.2 模型穿透的处理

ANSYS软件中SOLID186单元对应的接触单元和目标单元分别为CONTACT174和TARGET170,程序默认采用非对称接触提高计算精度,降低计算消耗[10]。ANSYS软件中目标面和接触面两两成对,不能随意设置,对于本文仿真,科学地选取目标面和接触面是很有必要的。目标面和接触面的选取原则[11]如表3所示。

表3 目标面和接触面设置原则Tab.3 Principles of target surface and contact surface setting

根据表3所示原则,对三维模型中相互接触的表面施加接触单元,设置的接触单元如图6所示。带有螺纹参数的单元和不带有螺纹参数的单元需要采用不同的关键字和时常数。其中,不带螺纹参数的接触单元按照标准的摩擦接触设置,摩擦系数取0.1,类型为面面接触。由于本文模型接触包含曲面接触,对于曲面接触单元需要单独设置其时常数,即将时常数的前两位按照接触面的形状尺寸进行设置。图6中包含的接触对共4组,4组接触对的初始最大穿透在接触对管理器中查得如表4所示。其中,第4组接触对的模型穿透超过20 μm,由于本文成像组合支撑平台的凸台在低温下其节点位移量也处于该量级,若不加处理,则必然导致仿真结果失真[12]。

图6 目标单元和接触单元Fig.6 Target unit and contact unit

表4 接触对最大穿透量Tab.4 Maximum penetration capacity of contact pair

模型穿透的处理主要是设置以下3类参数:

1)时常数:FTOLN,FKN,PMIN,PMAX,ICONT

2)关键字:CONTACT174单元的KEYOPT(5)、KEYOPT(9),关键字分别用于调整模型的初始以及最终穿透间隙

3)命令流:CNCHECK,ADJUST

各类参数的物理含义[9]如表5所示。

穿透容差定义仿真结果的最大穿透量,该值并不能任意缩小至无穷小,而是与初始模型穿透量有关,初始模型穿透量越大,该值就越大,初始模型穿透量越小,该值就越小。对于本文仿真,只需要使模型穿透量降至0.05 μm以下,即远低于影响光学系统成像的5 μm以下,即可认为穿透对模型节点位移的影响可以忽略。法向接触刚度和穿透容差的乘积即为接触压力,尽可能减小容差的同时,需要适当增大FKN值,以保证收敛性。PMIN、PMAX和ICONT值是调整模型初始穿透和间隙的值,其中PMIN和PMAX可以设置很小(1×10-15量级),ICONT与5号关键字功能相同,均为调整模型初始间隙,防止模型产生刚体位移,造成不收敛。9号关键字可以将调整模型穿透对结果的影响降为零,简单地说,如果不加以设置,则仿真模型的节点会在0 s时产生位移,进而导致结果失真。该节点位移并非预紧螺钉造成,而是由于程序自动调整模型穿透造成的节点位移。CHECK、ADJUST能够针对小位移、小间隙和大位移、大间隙进行调整,进而更大幅度地降低模型的穿透量和间隙量。

由于本文研究为非对称接触,故只需设定CONTACT174单元的上述选项即可。将FTOLN设置为-5×10-8,FKN设置为-1×1019,PMIN设置为1×10-20,PMAX设置为1×10-15,CNCHECK设置为ADJUST,插入边界条件命令之前。上述选项必须同时设置,才能最大限度地降低穿透量,进而提高计算精度。

4 设置预紧单元

本文中螺栓预紧单元无法在Workbench中通过GUI施加,因为Workbench中的螺栓预紧GUI无法设置预紧单元在螺杆上的具体位置,而ANSYS经典界面就可以,预紧单元形成的原理是(图7中浅绿色处):将组成螺钉的SOLID186单元在形成预紧单元处打断,再沿轴向向内收缩。因此,若不设置预紧单元的位置,让程序自动将预紧单元建立在螺杆的中间(有螺纹的部分),则预紧单元就会将SOLID186单元在螺纹接触部分打断并沿轴向向内收缩。此时就会产生仅预紧单元处的螺纹受到预紧力的错误情况,施加上的预紧力就不能发挥其效力,反而导致预紧单元附近的螺纹接触单元产生错误的应力奇异[7]。因此,利用PSMESH命令在螺杆无螺纹位置生成预紧单元PREST179,在此处打断SOLID186单元并预紧螺钉就不会对螺纹接触产生非正常影响,如图7所示。

5 施加边界条件

本文研究螺钉预紧力和低温不同材质金属变形对内框44个凸台高度的影响,对于边界条件的施加需要参考真实的装配试验过程,即先按照对角线规则(即图2中螺钉1、螺钉4、螺钉3、螺钉2的顺序)预紧4个螺钉,再将内框罩壳组合从常温25 ℃降至-40 ℃低温下达到稳态。通过观察整个过程中4个凸台的高度随时间变化,即可确定影响内框凸台高度变化的主要因素。位移约束条件则可以根据真实情况将内框底面(即内框4个凸台的对面)施加全自由度约束(仅压缩支撑亦可,但可能会引发刚体位移),从而可以得到内框4个凸台相对于真实低温试验时内框的支撑面发生的竖直方向(y轴方向)的节点位移量。另外,在具体试验过程中,没有工具可以直接测得螺栓的预紧力,只能测得力矩扳手的扭力,装配工人预紧螺钉时使用的扭力为0.1 N·m,通过(1)式可求得螺栓预紧力,

M=K·P·D,

(1)

式中:M为螺栓力矩;K为摩擦系数,这里取0.1[13];P为螺栓预紧力;D为螺栓外径。

由(1)式求得螺栓预紧力为312.5 N,利用SLODA命令分8个载荷步共8 s对角施加4组螺栓预紧力,第8~10 s施加温度载荷,降温至-40 ℃,至此便完成了全部边界条件的设置。

6 求解及后处理

从导入模型到前处理完毕,仿真模型共产生数十万单元和节点,其中包含SOLID186、CONTACT174、TARGET170、PREST179单元及各个单元所囊括的节点。如此大规模的仿真对工作站内存及CPU消耗会很大,这里选用更能提高计算效率的SPARSE求解器,设置合适的子步数量(经历6次子步的调整,每次调整完试算30 min,观察收敛曲线变化,最终选用100、5、1×105作为每个载荷步的子步)。接触算法和节点探测方式选择增强的拉格朗日算法和GAUSS点探测以降低穿透量[14]。全部设置完毕后,将上述GUI操作转换成命令流,保存后开始求解,求解过程历时11 h,期间力收敛曲线和位移收敛曲线变化平稳、起伏正常,并未出现突变、毛刺等现象。

各节点沿竖直方向(y轴方向)的位移量如图8所示。

图8 y轴方向节点变形Fig.8 Deformation of node in y-direction

从图8中可以看出:4个凸台的高度差变化比较接近,难以区分;利用时间历程后处理,分别从4个凸台上各自提取6个节点的y轴方向变化量再作平均,求得4组平均值作为4个凸台高度的变化量。由于ANSYS软件中曲线绘制功能有限,故将节点位移数据导出并处理,绘制得如图9、图10所示的凸台节点位移曲线图,图9为预紧螺钉过程中的凸台节点位移量,图10为螺钉预紧后受低温影响的凸台节点位移量,其中UY1、UY2、UY3、UY4分别对应图2中的凸台1、凸台2、凸台3、凸台4节点在竖向(y轴方向)的位移量。

图9 螺纹接触边界下预紧对凸台y轴方向节点位移影响Fig.9 Influence of pre-tightening on the displacement of y-direction node of boss at the thread contact boundary

图10 螺纹接触边界下低温对凸台y轴方向位移影响Fig.10 Influence of low temperature on the displacement of y-direction node of bass at the thread contast boundary

图9所示曲线较为杂乱,其原因是计算完成的模型穿透量接近1×10-7m量级(见图11),但是继续缩减模型的穿透量会引起求解收敛困难,即使如此也可以发现:在螺钉预紧过程中,凸台的y轴方向位移量远远小于引发成像主镜失效的5 μm,而在8~10 s降温期间,发现凸台1和凸台2的高度下降了约36 μm,凸台3和凸台4的高度下降了约49 μm,相差约13 μm,远大于5 μm.

图11 模型最终穿透量Fig.11 Final penetration capacity of the model

根据上述仿真结果可以得出结论:成像主镜在低温下失效的主要原因是不同材质金属在低温下发生热胀冷缩所导致,其中靠近预紧螺钉一侧的2个凸台在低温下高度下降约36 μm,远离螺钉一侧在低温下高度下降了约49 μm,4个凸台通过螺钉与光学成像主镜相连接,其高度差增大导致成像主镜在低温下发生了超出5 μm的弹性形变,进而导致成像主镜在低温下的性能大幅度下降。而装配工人按照额定扭矩预紧螺钉对光学组合的影响可以忽略不计。

在实际环境试验过程中,成像主镜连接到内框罩壳组合后,在低温下其4个凸台的y轴方向高度变化难以测量,因为很难在保温箱外创造-40 ℃测试条件,并且-40 ℃也不再是测高仪(精度0.1 μm)的正常工作温度,所以仅能提供预紧罩壳4个螺钉前后的凸台高度差测试数据,如表6所示。

表6 凸台y轴方向高度变化Tab.6 Change in the height difference of boss in y-direction

由表6测试数据可知:预紧螺钉对内框4个凸台的高度影响大概为0~0.2 μm之间,因为仿真使用的是完美模型(即无任何加工误差),所以仿真值会更小。仿真值和实测值的指向一致,同时证明了预紧螺钉对于凸台的高度变化是可以忽略不计的。低温下凸台的高度变化由于无法实测,只能参考仿真值,真实的低温凸台高度变化应该会比仿真值更大(因为真实零件会有加工误差),进而大于主镜5 μm的变形承受值。

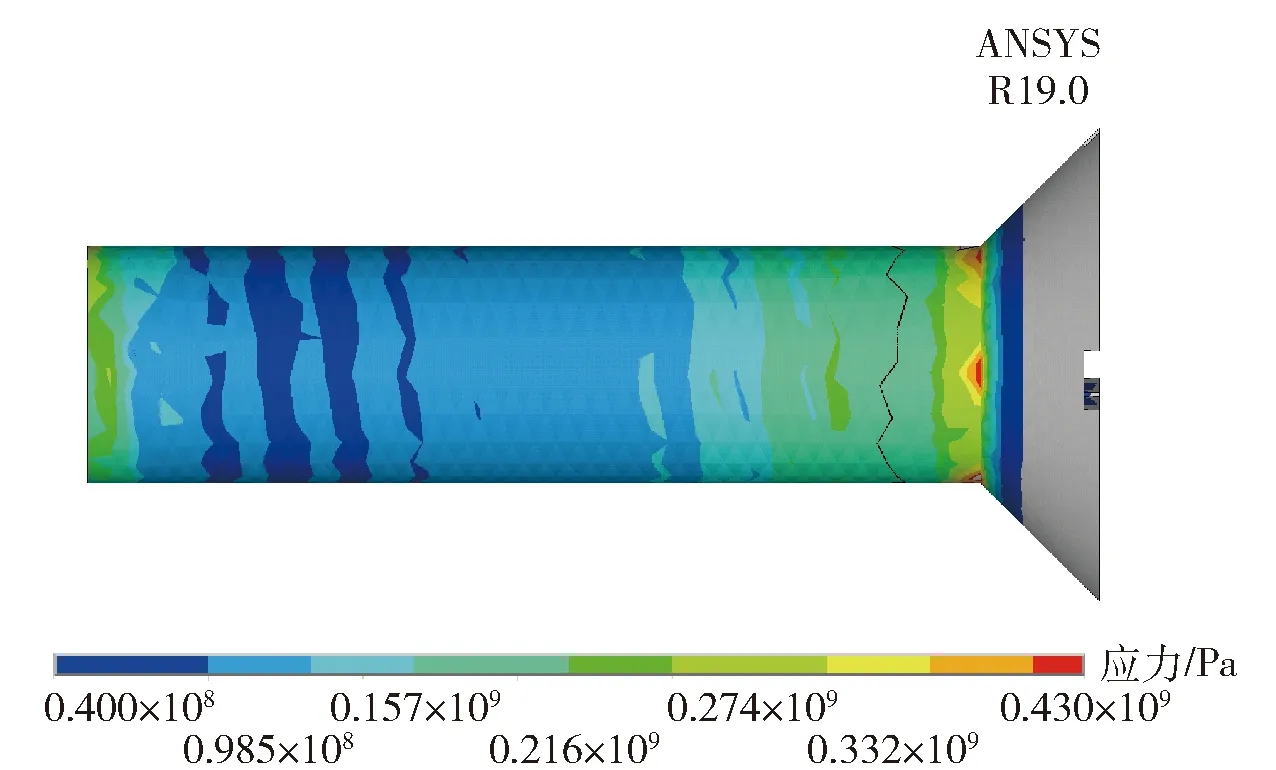

图11所示的模型最大穿透量为3.46×10-8m,与初始模型最大穿透量2.15×10-5m相比缩小了近1 000倍,表明模型穿透调整命令起到了作用,且远远低于光学组合失效量5 μm,表明仿真结果真实可信。螺钉的接触状态和等效应力如图12、图13 示。从图12中可以看出,利用SECDATA命令设置的螺纹连接与真实螺钉具有较接近的接触状态和应力状态,采用ANSYS软件内置的螺纹接触算法能够同时保证仿真的真实性和计算的收敛性。

图12 螺纹接触边界下预紧后螺纹接触状态Fig.12 Thread contact state after pre-tighting at the thread contact boundary

图13 普通绑定边界下螺纹等效应力Fig.13 Equivalent stress of thread at the ordinary bound boundary

本文将螺钉与螺孔接触方式设置为普通绑定后,再次进行计算,计算后结果如图13所示。图14所示为预紧后螺纹接触状态。

图14 普通绑定边界下预紧后螺纹接触状态Fig.14 Thread contact state after pre-tighting at the ordinary bound boundary

图14中显示的螺钉与螺孔接触状态为全绑定,无相对摩擦部分,而真实情况下螺钉与螺孔之间存在摩擦接触,显然与实际不符。图15所示为低温对凸台高度影响。

图15 普通绑定边界下低温对凸台y轴方向节点位移影响Fig.15 Influence of low temperature on the displacement of y-direction node of boss at the ordihary bound boundary

从图15中可以看出,将螺钉与螺孔的接触设置为绑定后,在10 s时4个凸台的y轴方向位移在5 μm左右,按照光学镜头的设计经验,若仅发生5 μm左右的高度差变化,则仅会引起成像主镜性能的小幅度下降,不会直接引起成像主镜的失效。由此可知,仿真结果显然不准确。因此,对于微小变形有限元分析,绑定接触无法代替本文所提出的螺纹仿真方法。

7 结论

本文利用ANSYS软件对工程实践中遇到的成像主镜低温失效问题进行了仿真分析。通过初步经验判断,将可能失效的原因归结为内框与罩壳的螺钉预紧以及低温下不同金属材料的热胀冷缩。由于低温下凸台的高度无法实际测量,故需要通过仿真进行分析。通过仿真分析,将成像组合支撑平台低温失效这一工程问题进行了复现,准确地将失效原因定位为不同金属材质低温下的热胀冷缩,为后续解决主镜低温失效问题提供了精确的数学模型。