层间温度对ENiCrMo-3镍基焊条熔敷金属组织及性能的影响

2021-03-04王凌宇邹家生朱治愿许祥平陈远健

王凌宇,邹家生*,朱治愿,许祥平,陈远健

(1.江苏科技大学 材料科学与工程学院,镇江 212100) (2.上海大西洋焊接材料有限责任公司,上海 200120)

对焊接结构来说,在多层多道焊时,层间温度是焊接过程中的一个重要的工艺参数[1],熔敷金属的组织及性能与层间温度有着紧密的联系,层间温度的变化会导致熔敷金属的t8/5时间的变化,导致熔敷金属的组织改变,进而影响熔敷金属的力学性能[2-3].过高的层间温度会使热量难以扩散,使熔敷金属的高温停留时间增加,导致焊接组织粗大,降低熔敷金属的力学性能[4-5];层间温度过低,会造成层与层之间的焊接时间间隔过长,导致成产效率降低,所以焊接过程中,控制好层间温度至关重要[7].

目前,镍基合金主要有Ni-Cu系、Ni-Cr系、Ni-Mo系、Ni-Fe-Cr系、Ni-Cr-Mo系,通过添加不同的合金元素,可以对镍基固溶体起到时效强化、固溶强化、晶界强化等作用[8].熔敷金属的微观组织为铸态组织,通常包括基体、强化相、析出相等[9].国内对镍基材料的研究起步较晚,文献[10]中研制出Ni-Fe-Cr系核电镍基焊丝,研究了各化学元素对熔敷金属性能的影响,其中增加焊丝中Mn元素的含量,熔敷金属的冲击韧性降低.文献[11]研究了镍基合金焊条HT-103的化学成分、力学性能、抗晶间腐蚀性能和抗热裂纹性能.文献[12]对镍基合金焊缝的元素分布和微观结构,发现熔合线附近的脆硬相会降低焊缝的力学性能.文献[13]研究了镍基合金K4750焊接接头的组织及力学性能,发现Nb、Mo、Si和W易偏析到树枝晶的晶界;镍合金K4750焊缝热处理后硬度提高,抗拉强度未出现明显变化.文中以自主研制的ENiCrMo-3镍基焊条和304不锈钢为研究对象,通过在特定热输入条件下,采用不同的层间温度进行试验,研究层间温度对于熔敷金属组织及性能的影响规律,同时对熔敷金属的析出相分析,从而得出最佳的层间温度.

1 试验材料与方法

试验材料采用自主研发制造的ENiCrMo-3焊条(φ3.2 mm),熔敷金属的化学成分如表1,由于核电采用的配套材料较难购买,母材选用304不锈钢(300 mm×150 mm×20 mm),采用手工电弧焊的方法焊接试板,焊接工艺参数见表2,试板坡口角度为45°,在坡口及衬垫处堆焊隔离层3层,试板组对间隙为14 mm,如图1.焊好之后,反变形控制在3~5°[14-15].焊接过程中,采用热电偶测温仪来测量道间温度,施焊前,严格控制道间温度.试样按照ASTM A370-2017 标准进行加工,拉伸与冲击试验标准按照AWS B4.0M-2000(R2010) 标准执行.拉伸试验为全熔敷金属拉伸,从焊缝的中心位置进行取样,拉伸试样尺寸示意如图2;冲击试样的缺口开在焊缝中心位置,尺寸示意如图3.

表1 熔敷金属化学成分

表2 焊接工艺参数

图1 熔敷金属焊接示意(单位:mm)

图2 拉伸试样尺寸示意(单位:mm)

图3 冲击试样尺寸示意(单位:mm)

试验中金相试样通过150~2 000目的砂纸进行打磨抛光,将抛光好的金相试用10%的草酸溶液进行电解腐蚀,电解电压为10 V,电解时间为20 s.通过ZEISS Axio Oberver A3m倒置金相显微镜观察,分析层间温度对微观组织的影响;采用ZEISS Merlin Compact型冷场发射扫描电子显微镜观察熔敷金属金相析出相及断口形貌;采用XRD-6000衍射仪对熔敷金属进行物相分析.

2 实验结果与分析

2.1 熔敷金属微观结构分析

2.1.1 熔敷金属显微组织

熔敷金属合金体系为Ni-Cr-Mo系,根据Ni-Cr-Mo等温截面图可知[16],组织主要以γ相为基体,存在析出强化相与析出相[17-18].熔敷金属金相组织如图4,组织由奥氏体相和析出相构成,奥氏体相在熔敷金属中主要作为基体相存在,是具有明显方向性的柱状晶.奥氏体柱状晶的单方向生长特点,熔敷金属冷却速度较快,在柱状晶内部出现成分偏析,晶界及晶内出现非平衡组织.层间温度从25 ℃到60 ℃时,组织为柱状晶,柱状晶组织未见明显粗大,但柱状晶的支晶间距逐渐增大;当层间温度为100 ℃时,开始出现柱状树枝晶,随着层间温度的升高,柱状树枝晶的二次枝晶间距未出现明显变化.在金相图中晶界及晶内存在黑色的粒状小颗粒为析出物,析出物颗粒随层间温度温度升高逐渐变大数量逐渐增多,如图5.Cr、Nb、Mo等元素在奥氏体基体中溶解度较大,这些合金元素具有固溶强化的作用,形成沉淀强化相,可提高基体强度.但是镍基合金具有较弱的溶碳能力,即使碳含量很低,焊条焊芯的含碳量仅为0.017%,仍然会在晶界及晶粒内部产生较多的碳化物析出,析出碳化物的及化学成分如图6和表3(图6中的区域A).

图4 不同层间温度熔敷金属金相组织

图5 不同层间温度熔敷金属析出物

图6 析出相的EDS能谱图

表3 析出相的化学成分

2.1.2 熔敷金属的物相分析

根据XRD衍射图谱(图7)分析,熔敷金属中可能存在的物相为Ni3Al、Ni4Mo、Ni3Nb、CrFe4、FeNi3,随着扫描角度的增加,出现相同峰的晶面指数为(111)、(200)、(220)、(311)、(222),可以分析出熔敷金数组织主要相为单一的奥氏体相,金属中间相主要为Ni4Mo,金相组织中颜色不同的两种柱状晶为同一组织.随着层间温度的升高,XRD衍射图谱并未出现新的衍射峰,衍射峰的强度,宽度没有出现明显变化,可以判断出未产生新的物相.

图7 不同层间温度下的X射线衍射图谱

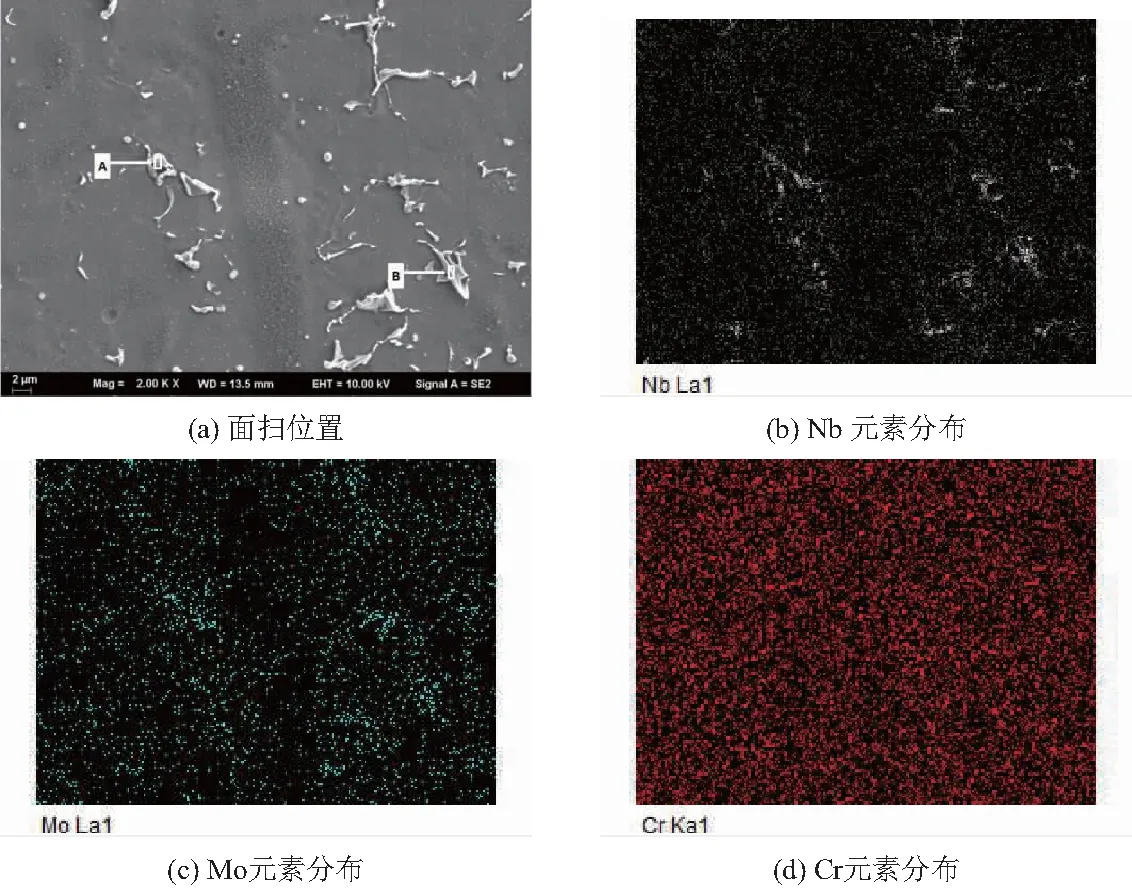

图8为元素分布的面扫图,可以清晰地看到Nb元素在组织中的分布以及强化相的分布情况,结合XRD物相分析,可知强化相主要以Ni3Nb存在,还对强化相进行EDS能谱分析,还有一些析出的碳化物M6C及M23C,分析结果如表4及图9.

图8 特征区域面扫及元素分布

表4 析出相的化学成分

图9 析出相的EDS能谱图

2.2 熔敷金属力学性能分析

2.2.1 熔敷金属拉伸试验结果与分析

在焊接电流100 A的情况下,层间温度分别为25、60、100、150、200 ℃的熔敷金属拉伸试验结果如图10,随着层间温度的升高,抗拉强度总体呈现出逐渐降低的趋势,熔敷金属的抗拉强度从815.5 MPa降到789 MPa.层间温度为25 ℃时,抗拉强度最大为815.5 MPa;层间温度为200 ℃时,抗拉强度最低为789 MPa,差值仅为26.5 MPa.延伸率在层间温度100 ℃时,达到最低值37.75%,在150 ℃,延伸率达到最大值为39.5%,延伸率在较小的范围内波动.层间温度的变化未引起熔敷金属微观组织的明显变化,组织略显粗大,导致熔敷金属的抗拉强度稍有下降.由此可知,抗拉强度和延伸率受层间温度影响较小.

图10 不同层间温度拉伸试验

2.2.2 熔敷金属的室温冲击韧性

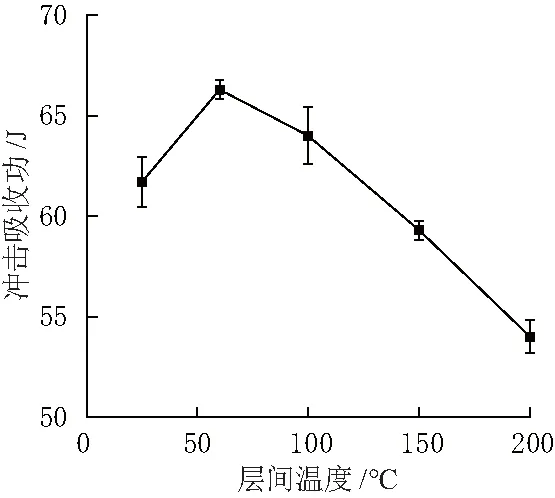

在给定的试验条件下,随着层间温度的升高,熔敷金属的冲击吸收功先增大然后逐渐降低(图11).当层间温度为60 ℃时,熔敷金属室温冲击吸收功最大,达到66.3 J,冲击韧性较好.随着层间温度升高,冲击吸收功逐渐降低,达到最低值54.0 J.冲击韧性与微观组织有着密不可分的关系,随着层间温度升高,导致熔敷金属在t8/5时间延长,使柱状晶组织变得粗大,但熔敷金属组织仍为单一的奥氏体组织,所以层间温度并未对冲击韧性造成重要的影响,同时析出物颗粒的尺寸变大,不利于冲击韧性;但层间温度为25 ℃时,冷却速度较快,熔敷金属内部产生收缩应力,随着层间温度的升高,冷却速度降低,内应力降低,有利于提高冲击韧性,最终造成了熔敷金属冲击韧性先上升后下降.

图11 不同层间温度室温冲击吸收功

2.2.3 熔敷金属的硬度分析

采用10 kgf的载荷,对熔敷金属距上表面2 mm处选取20点,点与点的间距为1 mm进行硬度测试,以第一个硬度点为基准点建立硬度分布如图12,熔敷金属的显微硬度值区间主要集中在220~250 HV之间,中心区域的显微硬度值大于两侧区域,层间温度为60 ℃时,显微硬度较高,平均值最高,为245.9 HV;层间温度为200 ℃,硬度值较低,平均值最低,为226.2 HV.在熔敷金属中,Ni3Nb作为强化相存在基体中,使基体具有较高的硬度.随着层间温度升高,组织结构未发生改变,但会使高温停留时间增加,使焊接组织变得粗大合金元素烧损降低熔敷金属硬度.

图12 不同层间温度下的硬度分布

2.3 熔敷金属断口形貌分析

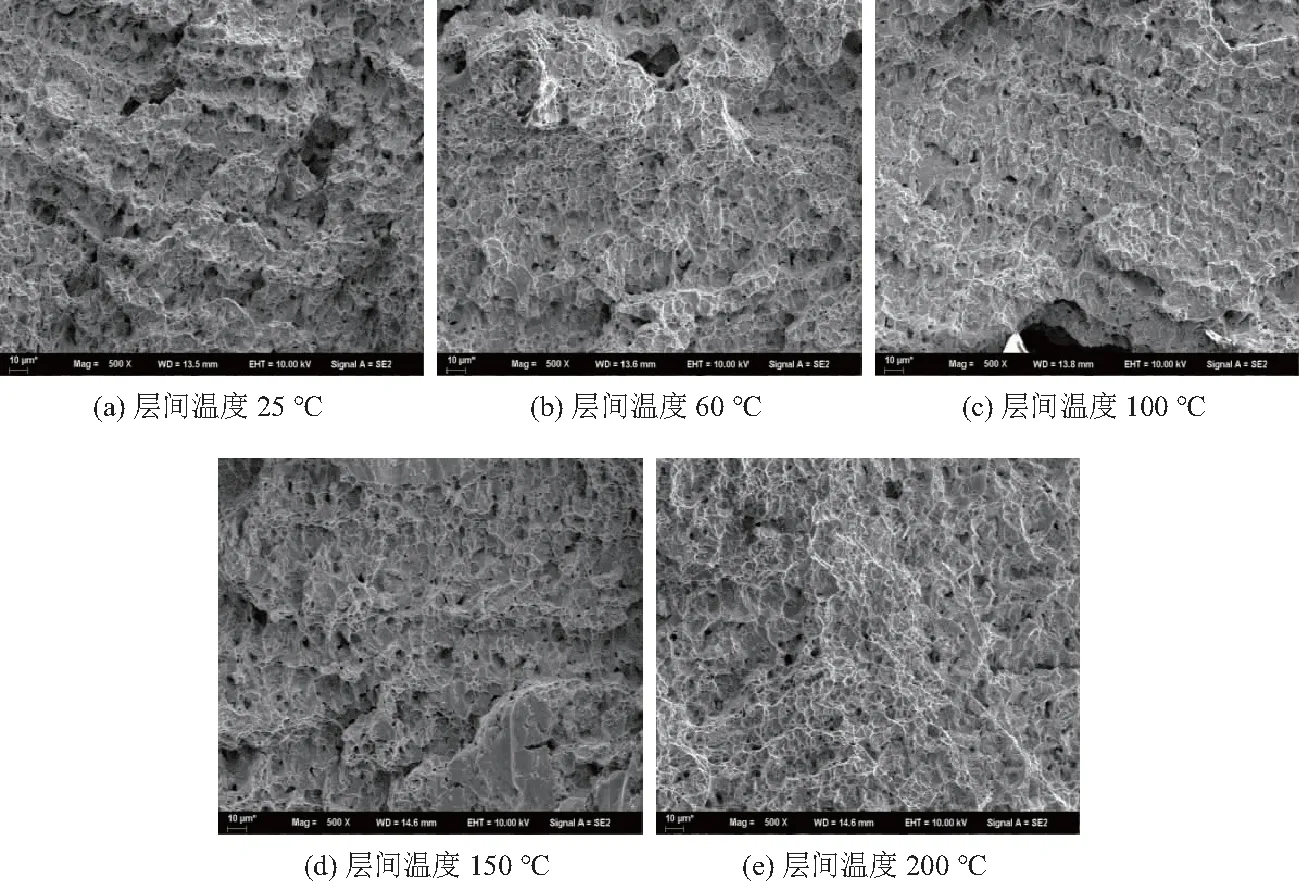

层间温度为25、60、100、150、200 ℃的熔敷金属冲击宏观断口形貌如图13,微观断口形貌如图14.

图13 冲击断口宏观形貌

图14 冲击断口微观形貌

冲击试样V型缺口侧受拉应力,另一侧受压应力,会在缺口处附近形成裂纹源.不同层间温度的宏观断口均呈现纤维状,截面上只有纤维区和剪切唇两个区域,未出现放射区,说明熔敷金属的塑性良好.层间温度的变化对宏观断口的形貌无显著影响,层间温度为60 ℃的断口宏观形变量相对较大,表明冲击韧性较好.

不同层间温度的熔敷金属试样冲击断口SEM形貌如图14,试样纤维区为细小韧窝构成,呈典型的抛物线形,这些韧窝是长大的空洞核,韧窝具有一定的方向性,是在冲击过程中内部形成具有滑移引起的滑移花样,形状比较规则,分布较均匀,呈现韧性断裂模式.在较高倍数的SEM中发现,如图14,断口韧窝底部含有较多细小析出物颗粒,对材料的基体产生了时效强化的作用,个别韧窝中有较大的析出物颗粒,析出物颗粒主要为碳化物,析出颗粒的EDS能谱分析如图15及表5(区域A),析出物颗粒起阻止裂纹扩展的作用,断口表现出非常好的韧性断裂,表明断裂机理为延性韧窝的微孔聚集型断裂.在层间温度是60 ℃时,冲击试样断裂形成的韧窝数量更多,更细小,变形量更大,因此冲击吸收功较高.随着层间温度的升高,韧窝逐渐变大且不规整,表明冲击断口形貌和冲击吸收功数值相吻合.

图15 层间温度200 ℃冲击断口EDS能谱图

表5 断口析出物颗粒化学成分

3 结论

(1) 在给定的焊接参数下, ENiCrMo-3镍基焊条熔敷金属的综合力学性能随着层间温度的升高而降低.

(2) 层间温度为25、60 ℃时,熔敷金属为单一的奥氏体柱状晶组织,当层间温度到达100 ℃时,出现柱状树枝晶,随着层间温度的升高,柱状晶组织变得粗大;层间温度的变化并未使熔敷金属产生新的物相,金属中间相主要为Ni4Mo,强化相主要为Ni3Nb.

(3) 层间温度从25 ℃升到200 ℃,冲击断口均由细小的韧窝构成,韧窝底部析出颗粒,表明断裂机理为延性韧窝的微孔聚集型断裂,层间温度的改变并未引起断裂机理的改变.