高速公路旧水泥混凝土路面共振碎石化施工技术

2021-03-04李灿

李 灿

(廊坊市公路管理中心,河北 廊坊 065000)

引言

旧水泥混凝土公路通过实施“白改黑”改造,对提高行车舒适度和道路美观度有显著效果[1-2]。以往的改造模式,将旧路面简单清洁后直接摊铺沥青混合料,后期往往会产生新旧材料分层的现象,不仅造成了资源浪费,而且维护成本高。共振碎石化技术将原来旧水泥混凝土路面完全破碎后,进行碾压使其形成具有较大强度和相对稳定的结构,然后在表面继续摊铺沥青混合料,形成新路面,对解决反射裂缝等路面病害有积极作用[3-5]。

1 工程概况

某高速公路于2013年建成通车,为双向四车道,由于运行年限较久且交通量较大,在K625+300—K625+600水泥混凝土路面路段出现了多处车辙、裂缝等病害。该高速公路进行全面改造,对试验段进行修复,修复方案确定为共振碎石处理、碾压并撒布透层油。

2 施工准备

2.1 现场布置

在该路段展开调查,明确路基宽度,使用红色油漆将路面病害位置标记出来,检查排水系统是否正常,对堵塞的排水渠道进行疏通。在相对较低的路段加设临时排水通道。根据施工方案,先进行右侧车道施工,在道路中间分割线上布置反光锥,保障左侧行车安全。禁止无关人员及车辆进入施工区域。

2.2 机械选型

(1)本次共振碎石化施工使用型号为GZL-600全浮动式共振碎石机1台,最大进料边长1 200 mm, 出料粒度10~150 mm可调,用于旧水泥混凝土路面的破碎。(2)型号为YZD7.0的单钢轮振动压路机1台,振动频率40~50 Hz,最大行驶速度8 km/h,分4挡,用于路面碎石层的压实。(3)型号为YSJS700胶轮压路机1台,胶轮宽度600 mm,最大行走速度8 km/h,用于破碎层的复压。(4)1台洒水车、1台装载机,以及其他若干设备。

2.3 技术交底

(1)组织现场施工技术人员熟悉设计图纸,对设计图纸存疑的,及时联系设计师,明确设计要点和技术规范。(2)明确共振碎石化施工的工艺流程和施工要点;进行任务分工,明确各部分的质量控制目标。(3)安排专人负责进行机械维护和参数检查,确保机械作业顺利开展。开展安全教育、环保教育。

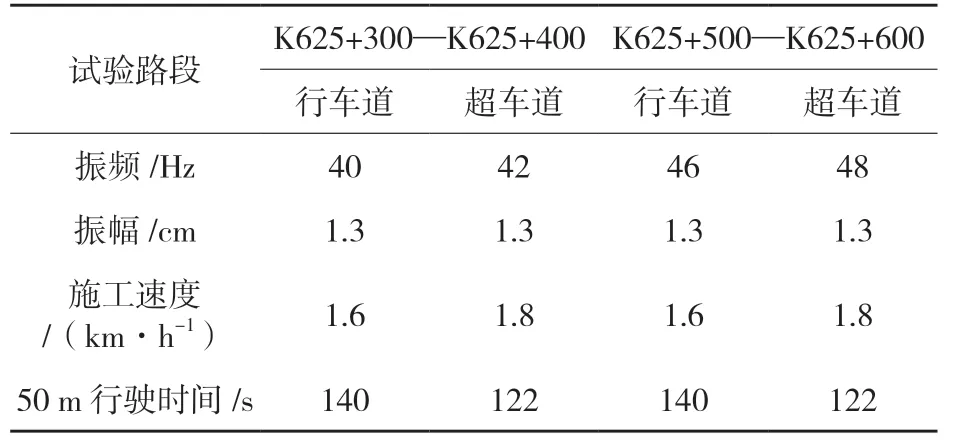

2.4 确定最佳参数

共振碎石机是本次施工中的核心设备,影响旧混凝土路面破碎效果的参数有振动频率、振动幅度、车辆行驶速度,以及路面强度等。因此,根据路面实际情况科学设定共振参数,无论是加快施工效率还是保证新路面质量均有积极影响。在该路段中,选出一段长度约为10 m的区域进行试振。在公路边缘处挖3个检查坑,完成第一次试振后,收集检查坑内的碎石,判断碎石化效果;若达不到要求,调整参数之后,开始第二次试振,重复上述流程,直到达到理想的碎石化效果,记录此时共振碎石机的参数。在工程中,经过3次调整后,最终确定的最佳参数见表1。

表1 路堤各施工阶段全断面沉降变形情况/cm

表1 共振碎石化施工最佳参数

3 共振碎石化施工

3.1 路面破碎

为了不影响正常的通行,公路共振碎石化施工采用左、右车道交替进行的方式。按照从高到低的顺序依次完成破碎,目的是后期撒布沥青材料后可以保证排水正常,防止出现路面积水或者是路基渗水的问题。本工程中使用的共振碎石机,允许最大破碎宽度为25 cm,实际施工中调整破碎宽度为 20 cm。左、右车道宽度均为3.2 m,因此,需要共振16遍。在完成第一遍破碎后,对其破碎边缘继续进行第二遍破碎,避免出现隔行破碎,或者是相邻破碎区域之间存在破碎不完全的情况。完成破碎之后,现场施工人员需要采集碎石样本,然后借助于直尺测量碎石的粒径,使用卷尺测量表面共振深度,以及通过钻芯取样的方式,判断裂缝均匀程度。

实际检测结果:上面层(0~5cm)粒径≤3 cm, 中面层(5~10 cm)粒径在3~8 cm之间,下面层(10~20 cm)粒径在8~20 cm之间。表面共振的最大深度8.7 cm,最小深度6.6 cm。

3.2 破碎层碾压

完成路面破碎之后,路基上分布着一层松散的碎石。使用压路机对碎石层进行碾压,为了保证压实效果,分别进行了3次碾压。(1)初压选择用20 t 单钢轮振动压路机,采用静压方式,往复一次为1组,连续进行3组压实。初压结束后,现场施工人员需要对路面平整度,以及公路两侧垂直度进行修正。如果有部分路面存在沉陷,及时填补碎石。(2)复压选择用14 t胶轮压路机,采用小振碾压,碾压速度控制在5 km/h。先完成3组,检测人员检查路面平整度和压实度。如果参数不达标,再增加1组压实,直到符合要求。(3)终压仍然选择胶轮压路机,采用3 km/h的静压,完成收光。3道碾压工序,均要求压路机从路段的一端均匀行驶至另一端,中途不得在路面上停止,或者是做急加速、急刹车。不得在路面上直接掉头;往复碾压时重叠1/3的胶轮宽度。

3.3 交通管制

为了保障现场作业人员安全以及公路施工质量,在共振碎石化施工期间采取交通管制。除了在施工路段外缘放置反光锥外,还应控制车辆通行次数,避免车流量过大引起严重交通拥堵。天气状况也是影响共振碎石化施工的一个重要因素,若遇到降雨天气,应采取防雨防水措施,避免雨水侵入或积水浸泡影响破碎层的压实效果。在降雨结束后,现场施工人员要保证破碎层和路基干燥后再继续开展下一步的作业。终压结束后,确定压实度等各项指标均符合要求后,撒布透层油,养护24 h后允许正常通行。

4 路面共振碎石化检测

4.1 弯沉检测

通过检测路面弯沉值,能够量化表示路面受到荷载作用后,路面变形程度。对比实际测得的弯沉值,并与设计弯沉或容许弯沉进行对比,以此判断路面施工是否达标。本次工程中使用贝克曼梁进行完成检测,每5 m检测一个点,检测结果见表2。

表2 路面弯沉检测结果

4.2 回弹模量检测

在工程中,检测回弹模量运用贝克曼梁法,在完成碎石化施工路段,每10 m选取一处检测点,将这些点位上的弯沉值记录下来。在所有检测点均完成测量后,计算出回弹模量。参考相关的标准,要求将回弹模量控制在400~900 MPa之间,且变异系数不得超过35%,即为合格。实测数据见表3。

表3 路面回弹模量检测结果

5 结语

共振碎石化作为现阶段旧路改造中应用较为广泛、成熟度较高的技术,具有路面结构稳定性好、施工效率高等优势。在应用这一技术时,结合路面情况设定合适的共振参数是关键。在完成破碎后,还要注意依次完成初压、复压、终压,在碾压结束后进行弯沉检测、回弹模量检测,确保各项参数达标,最后撒布透层油,完成改造任务。