大型粮仓深层粮食扦样器设计与使用

2021-03-04杨敬君张贺松刘跃华范灼航

杨敬君,张贺松,刘跃华,范灼航,罗 斌,吴 平

(广东省储备粮管理总公司东莞直属库,广东 东莞 523145)

粮食是关系国计民生的重要商品,是关系经济发展、社会稳定和国家自立的基础,保障国家粮食安全是治国安邦的头等大事。近年来,随着我国粮食“四散”化和全国粮食物流仓储体系的不断推进和完善,浅圆仓、大直径筒仓因具有单位仓容造价低,结构受力合理,机械化程度高,单仓容量大,占地面积小,密闭性能好,抗震性能强等优点[1],成为我国近几年大力发展的主力新仓型。虽然浅圆仓的建造在一定程度上缓解了我国粮多仓少的局面,但也存在一些弊端,比如单仓粮层高、装粮自动分级严重、仓壁没有且难以采取防潮措施,特别是在粮食储存期间,粮情若发生局部异常情况,处理难度大,处理成本高等问题。

安全储粮是粮食保管企业贯彻落实国家粮食安全战略、守住管好“天下粮仓”的重要任务。粮食检化验工作则是落实上述任务的重要一环,一批粮食检化验数据的准确性与否取决于粮食样品是否真实且具有代表性,因此,在粮仓中扦取一个具有代表性的样品是粮食检验过程中重要的环节。

目前,1~2万t仓容浅圆仓、大型筒仓等仓型的设计装粮高度从25~40 m不等,粮食出入库前后和粮食储藏过程中样品的扦取及检化验是落实粮食品质监管与过程保管必不可少的环节。浅圆仓、大直径筒仓因装粮高度深,粮食入库后深层粮食样品扦取难度大,给仓储作业人员增加了很大的工作强度,且扦样效率低。

因此,结合实际工作需要,研发了一款气动扦样器,该扦样器性能优良可靠,搬运轻便,扦样深度深,可有效降低仓储作业人员打管布线、样品扦取的劳动强度,大大提高了扦样效率,达到了粮食仓储环节高装粮仓深度粮食样品取得到,取得轻松,取得精准的目标,为政策性粮食库存和质量大清查及粮食储存期间质量检验提供强有力的技术支持。

1 粮食行业扦样设备现状分析

1.1 传统扦样设备结构

目前,国内粮食仓储企业中高大平房仓、浅圆仓、立筒仓仓内深层粮食取样主要是靠粮食深层扦样器,其机械构造主要由:主机(吸尘器)、配套接头(含弯头)、输粮软管、不锈钢中接钢管、不锈钢取样探头和助压器(加力钳、助力钳)等部件组成,传统扦样器结构示意图见图1。

图1 传统扦样器结构示意图

1.2 传统扦样过程

取样操作人员利用粮食深层扦样器进行粮食取样工作,其在粮堆的扦样过程为:主机吸风口依次连接着配套接头、软管、弯头、扦样管、取样扦尖,助压器则固定于扦样管上。在主机启动后,操作人员则靠人力借助助压器将不锈钢钢管往下压,以获取不同粮层粮食样品,若要获取更深层粮食样品,则需续接扦样管,并将其固定于上一节扦样管上的助压器拆下安装在下一节上,如此反复以获取不同粮层的粮食样品。

1.3 传统扦样作业弊端

采用上述传统扦样设备进行大型粮库深层粮食样品扦取的操作过程中,扦样管的下压与抽拔都是靠人力完成,机械化程度、技术含量低,劳动强度大,作业效率低,主要归结于三个方面的因素:一是取样过程中需要多次拆装助压器,以扦取28 m深度粮层样品为例,目前市面上常规的扦样管为1.2 m一根,顶部12 m左右可以靠单人或多人合力人工下压,而剩余深度则需要借助助压器进行下压,需反复拆装助压器10余次,此过程较为繁琐;二是粮食样品扦取时,随着扦样深度的增加,粮食作用于扦样管的阻力不断增加,需靠三四个人的人力借助助压器方可艰难将不锈钢扦样钢管往下压,此过程作业人员劳动强度大;三是取样过程无法实时显示取样深度,需要人工根据下压扦样管的根数来核算扦样深度,使用极为不便。迫切需要一种能够减轻粮食深层扦样过程中作业人员劳动强度,产品性能优良可靠,搬运轻便,扦样深度满足要求且可实时显示扦样深度,使用简单方便的机械装置代替人工高强度体力劳动。

2 新型扦样器方案设计

2.1 传统扦样过程原理分析

传统人工操作扦样过程主要原理是:作业人员在借助助压器的基础上靠人力克服粮食作用于扦样管的摩擦力将扦样管下压,然后,微型吸粮器(除尘器)开启后使吸粮管与扦样杆形成一定的负压,粮食从扦样孔进入,通过吸粮管进入微型吸粮器内,即完成了扦样作业。该过程中,提前开启微型吸粮器(除尘器),可将扦样管底部粮食抽空(松散),有利于减少扦样管下压的阻力。另外,由于单根扦样管长度受限,为了获取不同深度的粮食样品,需多次续接扦样管,而续接过程中需要频繁拆装助压器。

2.2 新型扦样器设计思路

传统扦样过程中,扦样管压拔过程主要有2个动作:一是扦样管的直线上下运动,其方向靠人的经验把握,下压动力为人力;二是由于扦样管下压受到粮食的摩擦阻力,需要借助助压器多人方可下压,而此过程中因为续接扦样管,需要多次频繁拆卸助压器。因此,提出下压可采用机械执行机构来替代人工作业,该机构可实现驱动助压器沿特定路径上下往复运动并具有足够的伸缩力;二是由于扦样管下压受到粮食的摩擦阻力影响,需要借助助压器多人方可下压,而此过程中因为续接扦样管,需要多次频繁拆卸助压器,我们拟设计一种夹钳机构(夹紧机构)替代原有助压器,用于快速夹紧松弛扦样管,并确保夹紧时具有足够的夹紧力,以方便扦样管的续接、拆卸和在压拔机构动作时夹钳与扦样管不出现滑管现象。

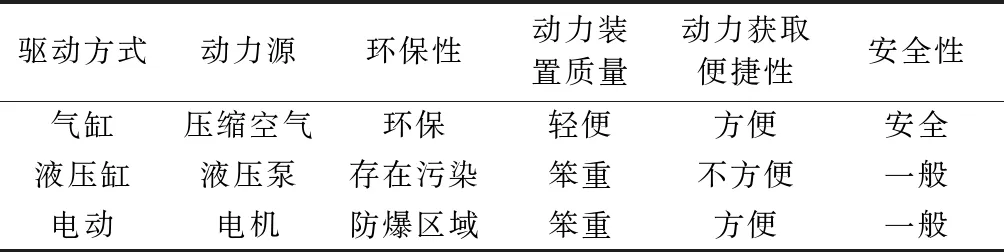

动力选择上,主要从气动、电动和液压驱动3种方式中选取,经比选,采用气缸作为执行机构的执行元件较合适,其优势在于:气缸驱动以压缩空气为动力源,无污染,不会对粮食产生污染,同时,在浅圆仓、立筒仓、大直径筒仓等机械化粮库中高压气源获取方便,无需再增加附属驱动配件。且考虑到使用场所为室内粉尘防爆区域,各驱动机构动力采用气动驱动,确保设备本质安全。而液压系统需新增加压泵,且在仓房内使用存在油管爆裂污染粮食的风险,而电动执行待机时产生噪音,且驱动方式非本质安全型。几种执行机构动力源比选见表1。

表1 几种执行机构动力源对比

2.3 其他附件

为确保上述执行机构的正常工作,需设计与之配套的机座系统和控制系统。

3 扦样器装置构成

基于上述原理分析及功能需求,研发了该款扦样器设备,该设备主要由机械装置和控制检测系统2大部分组成。扦样器机械结构示意图见图2。

图2 扦样器机械结构示意图

3.1 机械装置

机械装置部分主要由支架机构、设于支架系统中构成垂直升降运动的压拔机构和用于夹紧松弛扦样管的夹紧机构组成。

3.1.1支架系统

支架系统包括由折叠底座、顶板、固定于底座与顶板间的导轨和绞龙等组成,用于固定支撑各执行机构(压拔机构、夹紧机构),确保各执行机构顺利运行的基础框架,能够置放于粮堆表面,在执行机构压扦样管时不上拱和拔扦样管时不自下沉。主要由轻质铝合金型材和铝板经机加工装配而成,确保了设备轻巧便携、强度刚度足够。

折叠底座用于支撑整个机械装置平稳置放于粮面且不自下沉,与埋入粮堆部分的绞龙相互配合使用,通过将绞龙垂直钻入粮堆中利用粮堆的内部压力对支架系统进行稳固定位,可有效平衡扦样管下压过程中的反作用力,省去了底座的配重需求,大大降低了设备自重;其次,将底座设计成可折叠底座,降低设备底座尺寸,提高了设备的便携性。顶板主要用于连接固定导轨、压拔机构驱动气缸和安装控制电箱。为确保压拔机构运动的稳定性,在支架系统中设置了3条直线导轨,用于固定、引导安装于导轨上的滑块沿着导轨做上下直线往复运动,直线导轨采用中空设计,有效降低设备自重。为确保扦样管可以垂直深入粮堆内部,我们在底座上设置了一套水平万向仪,用于显示支架系统水平垂直度,调整扦样器作业前的水平度。

3.1.2夹紧机构

夹紧机构主要由驱动气缸、钳臂、夹头和连接件组成,本夹紧机构由2个轻薄型气缸驱动,2个气缸均匀对称布置,各驱动夹钳的一半钳臂,钳臂一端与气缸连接,另一端与夹头连接,随着气缸的伸缩实现快速夹紧、松弛扦样管;执行气缸固定在嵌套于导轨的滑块上,随滑块的上下滑动而运动。夹紧机构结构示意图见图3。

图3 夹紧机构结构示意图

夹紧机构是确保压拔机构动作时使扦样管压入粮堆的重要部件,夹紧机构若不能保持足够的夹紧力,压拔机构就无法正常将扦样管压入粮堆或无法将扦样管拔出粮堆,因此,为了保证扦样管续接、拆卸和在压拔机构动作时夹头与扦样管不出现滑管状况,在夹头内侧增加了带菱形网纹的橡胶片(表面粗糙),有效增加夹头与扦样管间的摩擦力;其次,考虑到扦样器的通用性,将夹头设计成可更换结构,满足不同管径扦样需求;夹紧机构的气源通断控制元件采用24 V两位五通电磁阀,而电磁阀的控制电源则由PLC系统根据控制需要进行输出。另外,在夹头处设置一扦样管检测开关,并将检测信号反馈到PLC控制系统中,用于实现扦样器的自动和逻辑控制。在自动控制模式下,当该检测开关检测不到扦样管时,系统会自动停止运行,待作业人员续接好扦样管后再人工一键启动扦样作业。

3.1.3压拔机构

压拔机构是将扦样管压入、拔出粮堆的动力机构,扦样作业期间克服粮食与扦样管间的摩擦阻力做功,主要由固定于支架系统顶端固定板上的驱动气缸、磁性开关、嵌套于机架直线导轨上的滑块及直线轴承组成。驱动气缸伸出端端面用螺栓固定于支架顶板上,活塞杆固定于滑块上,直接驱动安置着夹紧机构的滑块沿3根直线导轨上下往复运动。压拔机构的驱动气缸气源通断采用三位五通24 V电磁阀控制,电磁阀的通断同样由PLC控制系统进行控制;气缸选用磁性气缸,配套2个磁性感应开关,分别安装在气缸的两端,负责检测气缸的动作信号反馈至PLC控制系统中。

3.2 控制系统

控制系统是本扦样器的大脑中枢,负责处理扦样器采集信号处理及控制信号输出,主要包括PLC控制电路板,控制电箱(控制按钮、急停开关、显示面板)、感应检测元件、电磁阀等部件组成。

PLC控制相比传统电气控制具有便于逻辑控制,控制回路相对稳定,可实现数字信号输出,达到可视化要求等优点,且其控制输入输出电压均为24 V及以下,有效确保了仓库内部电气控制的用电安全。为实现扦样深度的实时反馈,在支座系统顶板上设置了测距模块,通过检测传感器、测距模块、PLC特定的算法编程,实现了扦样深度的统计核算,并输出数字信号显示在安装于控制箱上的显示屏,实现扦样深度的实时显示。

扦样设备的控制电箱采用粉尘防爆电箱,控制电箱内部设置一降压电源模块,为PLC控制提供24 V电源。在操作方式上,为满足不同的功能需要,设计了手动、自动压管和一键拔管3种控制模式,实现了手动单独控制和(或)自动控制压拔机构和夹紧机构的动作。

为确保设备使用安全,在控制电箱显著位置设置了急停开关,便于紧急情况下紧急停机。2种电气控制模式对比见表2。

4 使用效果

通过实际使用验证,在扦样作业人员投入方面,相比传统扦样作业需要4~5人高强度作业,利用本研究开发的深层粮食扦样器开展扦样作业,整个扦样过程只需2个人即可轻松配合完成。在扦样设备性能及效率方面,利用该深层扦样器,单仓仓容1万t的浅圆仓,其扦样深度25 m耗时仅需25 min;单仓仓容5 000 t的立筒仓,扦样深度35 m耗时约40 min。相比传统纯人工扦样过程,大大降低了作业人员劳动强度和企业人力成本,提高了扦样效率,确保了深层粮食样品取得到、取得轻松、取得精准,为粮食储藏期间开展质量检验提供了较好的技术支持,有效解决了行业面临的新难题。

5 结论

粮食储藏安全是粮食安全的主要内容之一,而粮食入库后样品扦取是反映粮食真实等级和品质的重要步骤,质量检测的数据准确性是基于是否提供了具有代表性的粮食样品,本装置解决了大型粮库深层粮食扦样困难的难题,可为扦取有代表性检化验样品提供较好的解决方案。

本装置整机质量轻,搬运方便,操作、三两个人互相配合便可完成设备的准备和样品扦取工作,使用维护量少,机械化程度高,具有较广阔的市场应用前景及推广价值。目前,该技术已申请国家发明专利并获得国家实用新型专利证书。