造粒工艺袋式除尘器对外溢粉尘的控制

2021-03-04童宝亭赵洪福包正琪

童宝亭,赵洪福,包正琪

(1. 新疆天利石化控股集团有限公司, 新疆 克拉玛依 833699; 2. 克拉玛依市天利恒华石化有限公司, 新疆 克拉玛依 833699)

随着石油行业乙烯产业链迅猛发展,加之疫情影响,对药物包装等材料的需求量增大,橡胶、树脂、塑料制品用量越来越大。在其生产过程中受高温高压等因素的影响,产品要保持性能的稳定,抗氧剂类添加剂变成必不可少的化工助剂。生产过程中往往是通过多种抗氧剂类单剂混配,共同作用保持产品的性能稳定[1]。近年来随着国家环保要求的提高,对粉尘类工厂的环保治理越来越严。抗氧剂单剂一般多为粉状,混合使用过程中粉尘控制也是难点。本文介绍抗氧剂单剂互混,使用造粒机在加热状态将混合的粉料造成颗粒,生产过程中产生的粉尘通过袋式除尘器有效去除,从三个方面介绍袋式除尘器在造粒工艺的应用。

1 脉冲袋式除尘器介绍

脉冲除尘器的除尘,是通过滤袋进行的, 当含尘空气进入箱体内, 因气流突然扩张, 流速骤然降低,这样颗粒大的借自身重力落进集尘箱,其余灰尘被阻留在滤袋外壁。为了保证设备的正常运转, 维持一定的设备阻力, 脉冲除尘器采用压缩空气喷吹滤袋,由控制系统完成脉冲,经喷吹管喷出,通过诱导周围大量空气进入滤袋,使滤袋瞬间急剧膨胀, 引起一次脉冲振动, 将积附在滤袋外壁的灰尘抖落, 进入集尘箱, 经卸灰系统排出机外。

脉冲袋式除尘器主要是由滤尘、轻袋、排尘等3 部分组成。

滤尘部分有上、中、下3 个箱体, 在上箱体与中箱体间为带有多孔的花板上均装一个除尘布袋,上方放置喷吹管, 其中一端连接脉冲放气阀、气包和脉冲控制仪, 这样就构成了滤尘及清袋机构。下箱体为锥形集尘箱, 收集落下的灰尘。底部装有排尘装置, 把落下的灰尘排出机外。上箱体上装有可掀起的盖板和掀起装置, 滤袋框架可以从上面抽出、插入。

2 袋式除尘器在造粒工艺外溢粉尘的应用

造粒工艺分为三部分:上游几种物料单剂的互混,中游造粒机碾压造粒,下游产品包装。在此过程中物料互混环节粉尘最大,主要为投料环节和搅拌环节由于人为因素和设备密封等产生粉尘外溢。造粒环节主要在粉料进造粒机前设备密封不良产生粉尘。包装环节主要为筛分设备密封不良产生。在生产过程中因自动化程度差异,和物料对设备密封材料的损坏,粉尘的外溢不能彻底避免,那如何将这部分外溢粉尘治理好呢?以两条造粒生产线为例,各配备两台袋式除尘器抽除系统设备内部因搅拌、进出料产生的粉尘;额外新加1 台袋式除尘器抽除设备密封易失效、物料输送过程中未封闭处外溢的粉尘。以下分别从无外溢粉尘除尘器和有外溢粉尘除尘器两种实验状态下,对比观察除尘总排口和作业场所粉尘的差异变化。

以下检测涉及的除尘烟囱总排口管径 DN 500 mm, 高度为18 m, 生产线设备除尘器2 台,外溢粉尘除尘器1 台,并联汇入除尘烟囱总排口。

对比表1 和表2 可以得出以下结论:

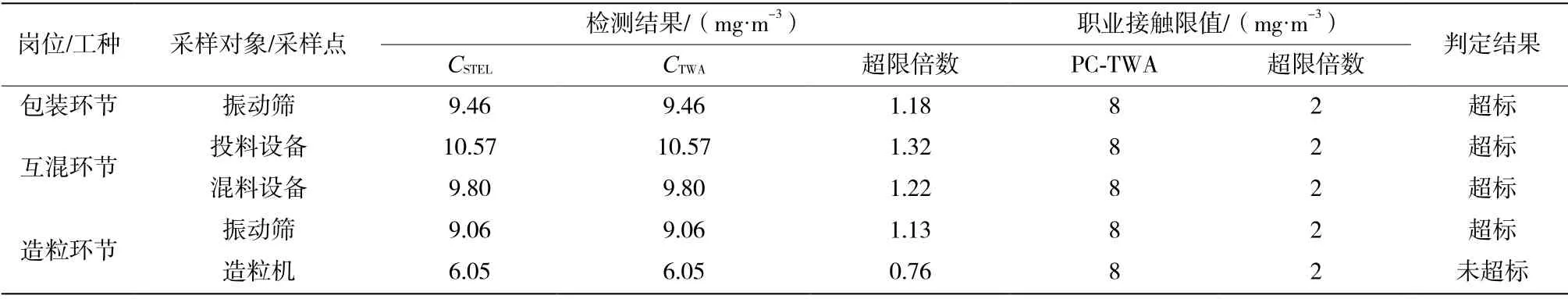

表1 无外溢除尘设施下检测数据

在除尘器并联汇入一个排放口排放状态,颗粒物实测浓度有外溢除尘设施的比无外溢除尘设施的增长了4.25~5.47 倍,外溢粉尘得到了很好控制。这从作业场所粉尘监测数据中也能反映出来,相同工艺条件下,无外溢除尘设施的场所粉尘监测基本都超标,有外溢除尘设施的场所粉尘监测均合格,物料互混环节体现地尤为明显,粉尘监测值从10左右直接降到四点多,甚至更低,如前文所提产粉最多的就在互混环节,此处在有外溢除尘设施条件下粉尘得到了很好的控制,外溢除尘设施的除尘效果显著。

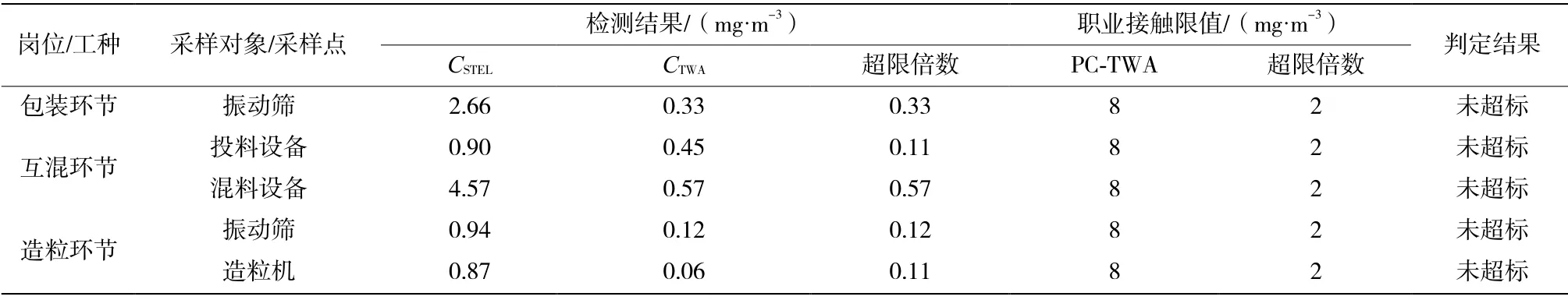

表2 有外溢除尘设施下检测数据

表3 无外溢除尘设施作业场所粉尘监测数据

表4 有外溢除尘设施作业场所粉尘监测数据

3 外溢粉尘量的控制

3.1 使用三角锥型除尘罩抽除外溢粉尘

这种设计参考家里油烟机抽除模式,在设备密封易失效部位和设备敞口易产生粉尘处加装三角锥型除尘罩,顶部连接除尘管线,使用袋式除尘器抽除外溢粉尘。此设计虽然能抽出较多的外溢粉尘,但在操作工作业面上方悬挂除尘罩对日常操作带来不便,如罩子碰头,设备检修碍事需拆除,给操作带来不变的同时,也存在潜在的安全隐患,如罩子掉落砸伤等。

3.2 使用方盒密闭易漏部位连接除尘管抽除外溢粉尘

因除尘器抽力大,一些产品小颗粒和还未沉降的颗粒也被抽走,除尘器底部接出的物料较多,除尘排口浓度较高。借鉴于此,故提出第二种设计。将易泄漏部位密封成小空间,在该空间的上方开口连接除尘系统管线,根据可能泄漏的粉尘量大小通过阀位调整除尘量。设备进行更新换代,用密封更好的设备代替半敞口的设备,在包装环节,物料下料包装半敞开环境下,紧贴下料管连接一根较小的除尘管线(如DN40 管线),在管线底部套个锥形带过滤网的阻断颗粒设施,产品颗粒被抽入后通过隔挡过滤大颗粒因自重重新沉降落入包装袋中,降低了除尘黏带量,粉尘处理量降低了,总排口颗粒物排放浓度也降低了,在达标排放的基础上可实现超低量排放。此设计日常操作的关键就在于除尘系统阀门的开度大小,在除尘器功率、过滤面积、处理量等参数固定前提下,及时关闭临时使用后的除尘阀门,调整阀门开度确保粉尘抽除量略大于外溢量即可,连续生产同一种产品时,除尘阀门开度调好后,最好能铅封固定,避免误操作影响除尘效率。因物料本身物料特性的差异,有些无聊混配造粒过程粉尘产生量小,有些粉尘产生量大,所有出现切换不同产品物料时,根据物料特性及生产过程总结的规律经验,及时对应的调整除尘阀门开度,最大限度地有效利用除尘效能。

以下检测涉及的除尘烟囱总排口管径 DN 500 mm, 高度为18 m, 生产线设备除尘器2 台,外溢粉尘除尘器1 台,并联汇入除尘烟囱总排口。

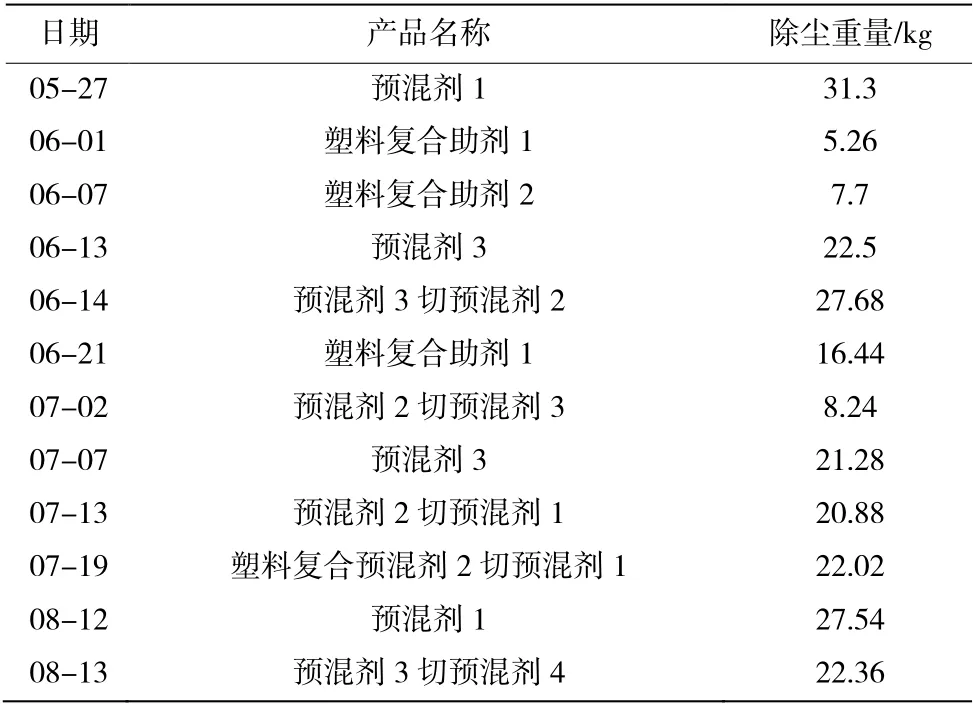

表5 外溢粉尘除尘器粉尘抽除量

由表中数据可得出结论:预混剂系列产品生产外溢除尘器粉尘抽除量基本在20~30 kg 之间,塑料复合助剂系列产品生产外溢除尘器粉尘抽除量基本在5~8 kg 之间,体现出不同类型的产品物理特性存在差异,粉尘的产生量、处理量都存在差异。同类产品不同品名间的切料作业粉尘产生量也存在差异。在规律之外的情况一般都因不同的班组对除尘系统调控操作差异和除尘器物料接出时间早晚而不同。要减弱人为因素影响,固化操作,量化除尘系统操作指标,辅以监控监督,不同产品除尘效果对比才更能突显出来。

4 其他影响除尘效率的因素

4.1 除尘布袋的选材及型号

布袋材料的选择和型号的选择极大地影响了除尘器的除尘效果和布袋的使用寿命长短。首先布袋除尘器的滤料对布袋除尘器的除尘效果有很大程度的影响。在选择布袋除尘器的布料时,要尽可能地选择一些质量比较好的滤料。根据周围的环境特点,粉尘状况等条件选择合适的滤料。必须选择具有较强耐高温和耐磨损性能的滤袋[2]。其次,如果布袋的型号选择不正确,出现了以大带小的情况,布袋与龙骨的结合松散,粉尘会从缝隙处漏出,大大降低了除尘器的使用效率,并且以小带大的情况在使用除尘一段时间后也可能会出现掉袋的情况。采用覆膜防静电滤袋,表面光滑的滤袋粉尘易抖落,防静电设计安全性能高。

4.2 除尘器壳体和除尘点的密封

除尘效果的一个重要影响因素是除尘器壳体和除尘点的密封。布袋除尘器在使用过程中一般都是负压进行,如果漏气过多极易造成气体回路短路,减少了除尘系统的风量从而造成扬尘的情况,降低了除尘器的除尘效率[3]。如果除尘器的密封性无法保证,在除尘器运行时部分尘土会从缝隙当中漏出,大大降低了除尘器的除尘效果。因此在安装除尘器时,可以对盖板、除尘管道等进行加强密封。

4.3 脉冲式反吹系统与除尘器的运行阻力

由于脉冲式系统在运作时产生的振动过强,反吹管等零件极易脱落,在安装这部分零件时以焊接模式确保设备的平稳运行。

袋式除尘器除尘效率可高达99%,但在实际运行中,会受到除尘器漏风和组里的影响[4]。漏风率越低,除尘效果越好;阻力减小,除尘效率提高。喷吹压力越大,喷吹到滤袋内和所诱导的空气量越多,产生的反吹风速就越大,清灰效果越好,除尘器的阻力下降越明显[5]。随着喷吹压力的增加,除尘器阻力随过滤风速的增加而增加,但增加的速度越来越缓慢。

5 结束语

在造粒工况下,通过对袋式除尘器滤袋选材、除尘器壳体和密封点密封以及脉冲式反吹系统与除尘器运行阻力等因素控制在提高除尘器效率的同时,对除尘工艺管线进行优化改进,增加过滤筛网等减少粉尘抽除量,最终有效提高袋式除尘器对外溢粉尘的控制处理。