大功率车载取力自发电系统结构研究

2021-03-04张太林孙宏艳曹金牛杨帆

张太林 孙宏艳 曹金牛 杨帆

辽宁陆平机器股份有限公司 辽宁铁岭 112001

1 前言

越野装备在特定的野战环境下工作,需要对上装设备提供电源保障,满足装备的作战使用需求。装备在野外作业时,通常采用发电机组或车载取力发电的方式对设备进行供电,两种模式都已经过多种装备的实际使用验证,都是成熟模式,可以提供稳定电源保障。

采用发电机组供电模式,用电功率较小时,可以在方舱的某个位置预留安装空间;用电功率较大时,需在车载平台上单独预留安装空间;用电设备功率过大时,需单独配备电源车。车载取力自发电系统,不占用或较少占用方舱及平台的空间,增大了整车的空间利用率。整个系统只需配置一台发电机及少量附件即可,大大减轻了整个发电系统的质量,提高了装备的机动性,同时也减少了装车成本,各构件和器件简单,安装、维修方便。

笔者研制的项目需要为系统中的设备提供不低于80 kW电源保障,针对系统的供电要求,拟制了静音电源车和车载取力自发电两种供电技术方案,择优确定方案。

2 供电电源模式优选

2.1 80 kW静音电源车

采用静音电源车发电的形式,结构示意见图1。静音电源车选用某品牌二类汽车底盘作为承载平台,加装副车架和5.5 m方舱。内装布局进行一舱四室设计,主要包括操控室、进风室、发电室和排风室。舱内外安装80 kW柴油发电机组、电气智能控制系统、配电网络、吸音降噪系统、降温排气系统,以及附属设备设施、随车工具等。

图1 80 kW静音电源车

80 kW静音电源车最大外形尺寸(长×宽×高)为9150 mm×2500 mm×3405 mm,外廓尺寸符合GB 1589-2016的规定,满足公路运输要求[1]。方舱外形尺寸(长×宽×高)为5500 mm×2460 mm×2000 mm,为满足铁路运输机车车辆限界要求,舱体进行削角设计,角度为120°,削角高度315 mm。

经初步估算,运载平台质量10000 kg,舱体质量1300 kg,发电机组质量1300 kg,其它附属设备及附件质量1900 kg,80 kW静音电源车总质量G=14500 kg。

2.2 80 kW车载取力自发电

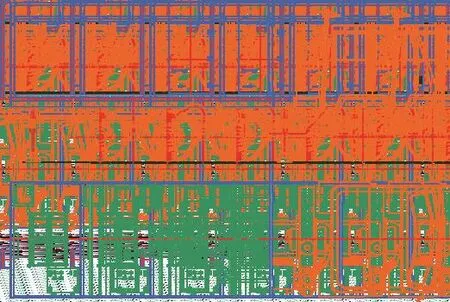

采用车载取力发电的形式,原理见图2。车载取力自发电系统,是将机械能转变为电能的一种专用装置,利用汽车发动机的动力,采用合适的取力形式,通过机械传动装置驱动发电机发电,由电子调速系统控制、调节,进行驻车发电。车载取力自发电系统,有可靠性好、机动灵活、方便快捷的特点,特别适用于通信、指挥、电力、建筑、维修、抢修、维稳、安保、救援、医疗等各种涉及野外作业的行业和领域。

图2 车载取力发电原理

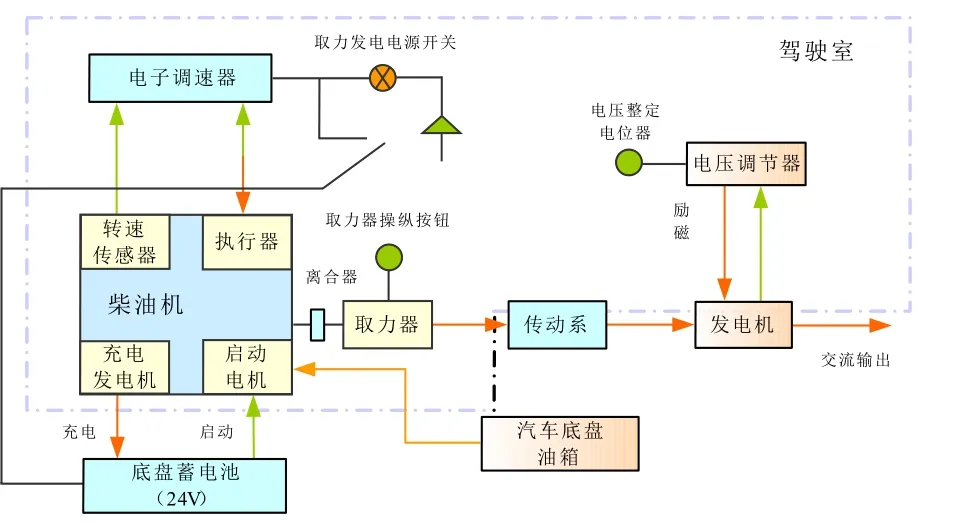

方案设计时,在驾驶室后、运载平台前部设置专用安装区域,采用随舱体安装的方式,利用舱体结构形成封闭式电机安装空间,同时利用底盘的部分空间,发电机外形尺寸(长×宽×高):1000/850 mm×500 mm×500 mm,安装区域舱体最大外形尺寸(长×宽×高):2150 mm×1700 mm×900 mm,结构示意见图3。

图3 车载取力发电方案

经初步估算,安装结构质量100 kg,传动装置质量90 kg,发电机质量620 kg,电子调速系统及附件质量50 kg,80 kW车载取力自发电系统总质量G=860 kg。

2.3 小结

针对两种技术方案,依据项目的功能需求和对电源品质、技术参数的要求,综合分析、比较两种技术方案的体积、质量、性能、成本等因素,考虑项目实施的可行性和主要设备的可靠性、维修性,确定采用80 kW车载取力自发电的供电模式。

3 系统组成及总体结构布局

发电机的相数、功率等级、额定转数等因素,直接关系到发电机的外形尺寸和质量,传统车载轴带取力自发电系统,其功率等级不大于30 kW,发电机可以安装在汽车底盘纵梁之间。大功率车载取力自发电系统,功率等级大于30 kW,汽车底盘纵梁之间没有足够的安装空间,同时,其安装方式、防护等级、防护形式、机体散热形式等都与传统车载轴带发电机有较大的差别,因此,需要设计新的传动结构和安装结构。

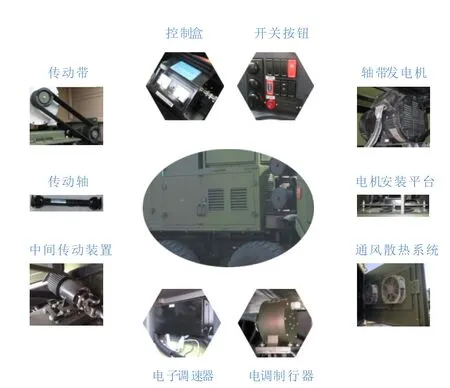

大功率车载取力自发电系统主要由机械传动系统、取力控制系统、电子调速系统、通风散热系统、轴带发电机、电机安装平台及附件等组成,组成框图见图4。其中,机械传动系统、轴带发电机、电机安装平台和通风散热系统是系统中的重要结构。大功率车载取力自发电系统,发动机的动力通过取力器带动传动轴驱动中间传动装置,再通过传动带驱动发电机运转,系统的总体结构布局主要是结构形式的确定、传动级数的确定、传动轴角度的确定、中间传动装置的布置和安装平台的布置。

图4 取力发电系统组成框图

为缩小安装空间,提高结构的紧凑性,传动轴、中间传动装置、发电机和安装平台依次纵向并列排布在底盘两纵梁的中间和上方。与传统轴带自发电系统相比,大功率车载取力自发电系统主要组成结构的体积、质量和外形尺寸增加的幅度较大,汽车底盘纵梁之间的安装空间已经不能满足安装需要。因此,采取空间立体结构的布置形式,取力输出的动力,通过中间传动装置再传递。发电机安装在底盘纵梁上方。

根据空间结构,为保证布局的紧凑性,机械传动系统采用二级传动形式,通过传动轴传动和带传动的组合传动模式实现动力传递。取力器与中间传动装置之间为第一级,采用传动轴传动;中间传动装置与发电机之间为第二级,采用传动带传动。传动系的合理布置可以预防噪音和振动,为了获得较好的同步性,传动轴两端铰接头必须具有相同的倾角(β1=β2),倾角过大或过小及凸缘角度有误差(β1≠β2)都可导致传动系产生振动和噪音,并且要避免过大的角度,以免影响自身组件和两端传动装置的使用寿命。传动轴系的布置主要有两种方案,Z形布置方案见图5(a),W形布置方案见图5(b),通常Z形布置方案优于W形布置方案,可以避免取力器和中间传动装置的轴承承受较大的载荷。

图5 传动轴系布置

中间传动装置的安装位置和角度,决定传动轴的工作长度和铰接头的倾角,影响发电机的安装位置,决定传动带的工作长度和松紧度的调整。因此,中间传动装置设计成可微量调整结构。

安装平台作为发电机的基础安装底座,兼顾中间传动装置的安装底座,在满足刚强度的前提下,进行轻量化设计,其结构设计成可转动调整结构,保证可调整传动带的松紧程度。安装平台主要位于驾驶室后和中后桥的前面,该处的底盘纵梁和横梁是主要受力区,承载上装设备的主要质量,交变应力较大。因此,安装平台的设计,要参考汽车底盘改装设计手册并满足底盘改装规范的要求,充分考虑汽车底盘的结构,安装位置利用底盘纵梁和横梁作为安装支撑梁。安装孔的设计,要考虑以下原则:a.纵梁腹板竖直方向不得有连续安装孔;b.严禁在纵梁和横梁连接的翼缘、轴距间纵梁下翼面及纵梁变截面处钻孔;c.充分利用已预留安装孔或对已有的孔经扩钻后使用;d.应尽量减小孔径,需增大孔径时,应增大孔间距离;e.孔位方便加工,以提高孔的加工精度。

4 系统重要结构

4.1 机械传动系统

机械传动系统主要用于传递发动机的动力,驱动发电机运转,同时,系统结构要简单、紧凑,能够布置在规定的有限空间内。系统主要包括取力器、传动轴、中间传动装置、传动带和带轮等,主要任务是确定取力形式和系统传动比,确定传动轴的形式并校核,确定传动带的结构、类型并校核。

4.1.1 取力形式

取力器是从底盘发动机取得动力的装置,用以驱动各种附加设备。采用的取力形式主要有变速器取力、分动器取力和发动机取力等[2]。确定取力形式,需综合考虑系统的工况、荷载范围、传递的功率和扭矩等。变速器取力和分动器取力主要用于驻车取力,发动机取力主要用于行车取力。根据笔者的设计经验,驻车状态取力,用于驱动发电机,额定功率不大于24~30 kW时,主要选择变速器取力形式;额定功率大于30 kW时,主要选择分动器取力形式。

80 kW车载取力自发电系统,取力器的体积和质量较大,变速器取力输出口周围没有足够的安装空间,且附加于变速器壳体的力矩较大,接口强度和壳体强度不能满足使用要求。因此,采用分动器取力形式,见图6。

图6 分动器取力

由于传递的功率较大,应考虑动力传递过程中的损耗和连续式的工作方式,保证取力器具有足够的安全系数时,需按下式计算校核:

其中,P为取力器传递的的功率,kW;M为取力器允许传递扭矩,N·m;n为取力器的转速,r/min。

4.1.2 系统传动比

自发电系统设计时,确定所选用的取力形式以后,需要根据发电机的额定转速确定机械传动系统的速比和取力器的总速比,并合理分配各级传动的速比。

根据系统的指标要求,发电机额定转速为1500 r/min。系统布置时,传动轴、中间传动装置、发电机进行纵向并列排布,以提高结构的紧凑性,缩小各传动装置的体积和安装空间;因此,取力器输出端到发电机输入端按1:1传动进行设计,中间传动装置的传动比为1.0,中间传动装置输出端和发电机输入端均采用直径相等的带轮进行传动。取力器的总速比是指取力器输出端的转速与发动机转速之比,由于采用底盘厂家的取力器,因此,由底盘厂家根据分动器和取力器的结构,进行自主设计,保证取力器输出转速1500 r/min。

确定传动比时,要保证发动机在弹性运行范围内,避免在低速下运行,综合考虑发动机的最佳经济转速和最大扭矩区对应的转速范围,以获得较好的燃油经济性。

4.1.3 传动轴结构

算根据总体结构布局,机械传动系统采用传动轴传动和带传动的组合传动模式实现动力传递。受底盘空间的影响,取力器和中间传动装置之间的动力传递,传动结构受到局限。传动轴是汽车传动系的重要传动部件,由花键套和花键轴组成的滑动花键副来实现传动长度的变化,其作用是连接距离变化且轴线不同心、轴线夹角时刻变化的两传动机构,同时传递扭矩和旋转运动。因此,选择传动轴传动是较好的解决措施。

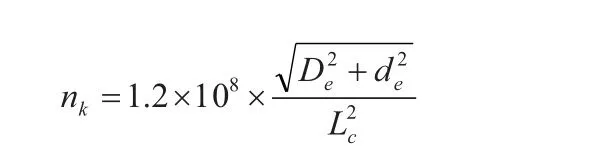

为利于空间结构布置,满足系统结构的轻量化要求,设计采用尺寸较小的BJ212传动轴结构形式。根据汽车设计理论,当传动轴的工作转速接近于临界转速,即接近于其弯曲固有振动频率时,会出现共振现象,由于振幅急剧增加而极易引起传动轴折断,为了避免在临界转速下发生共振现象,按下述公式计校核临界转速,同时考虑短时超速工作情况[3- 4]。

式中,nk为传动轴的临界转速,r/min;Lc为传动轴的支撑长度,mm;De为传动轴轴管外径,mm;de为传动轴轴管内径,mm。

考虑工作的可靠性和安全性,除应满足临界转速的要求,还应保证有足够的扭转强度,进行扭转应力的计算校核。

式中,τe为扭转应力,MPa;T1为计算转矩,N·mm;[τe] 为许用扭转应力,MPa。

布置、安装和使用时,传动轴两端铰接头倾角不大于11°,花键套和花键轴上两箭头标记对正并在同一平面,花键套可在花键轴上自由滑动,同时在圆周方向应感觉不出游隙存在,以保证传动轴的动平衡,传动轴布置见图7。

图7 传动轴布置

4.1.4 传动带结构

常用传动带传动主要包括平带、V形带、齿形同步带等,平带和V形带主要依靠涨紧力和摩擦力进行传动,容易打滑而产生丢转现象,因此在需要精确传递速度的情况下,不能采用平带和V形带。车载取力自发电系统,需要对轴带发电机的转速进行精确控制,保证发电机在额定转速允许公差范围内运转,输出稳定的频率、电压等指标参数。

按照齿形不同,齿形同步带可以分为梯形齿同步带和圆弧齿同步带两种。梯形齿同步带,梯形齿应力集中在齿根部位,当带轮直径较小时,容易出现齿形变形现象,影响与带轮齿的啮合,从而产生噪声和振动,一般在转速不高的运动传动或小功率的动力传动中使用。圆弧齿同步带克服了梯形齿同步带的缺点,均化了应力,改善了齿形啮合。圆弧齿同步带兼有V带传动、齿轮传动及链传动的优点:a.能实现较大中心距传动,传动比精确,无滑差;b.传动效率高,可达98%;c.传动平稳,能吸收振动,噪声小;d.结构紧凑,无需特别张紧;e.不需要润滑,能在高温、腐蚀等恶劣环境下工作。

因此,本传动优先采用圆弧齿同步带。设计时,按下述公式分别计算传动带长度和宽度[5]。

式中,L0p为 节线长度,mm;a0为带轮中心距,mm;d2为大带轮节园直径,mm;d1为小带轮节园

式中,bs为带宽,mm;bs0为选定型号的基准宽度,mm;Pd为设计功率,kW,Pd= KAP ;KA为工况系数;P为传递的功率,kW;P0为基准额定功率,kW;KL为 圆弧齿带长系数;Kz为小带轮啮合齿数系数。

根据传动功率、带轮转速、传动用途和载荷性质、工况等因素,按照计算结果,采用某型圆弧齿同步带;同时,按传递扭矩、转速和尺寸要求,匹配同型号的带轮,以提高传动精度和传动效率,降低传动噪音。传动带安装时,两个带轮须对正,带轮的轴线所在平面须平行,以保证传动带均匀受

图8 传动带布置

4.2 轴带发电机

车载取力自发电系统采用的轴带发电机,主要有无刷励磁同步发电机和稀土永磁同步发电机两种形式。稀土永磁同步发电机的突出优点是体积小、质量轻、结构简单、维护成本低、运行可靠、效率高。无刷励磁同步发电机具有稳态调压精度高、动态反应快的特点,接近免维护,运行稳定性较高;突出优点是可以利用自动电压调节器(A.V.R)对电压进行调节,发电机正常工作过程中,由于负载变化、转速变化、温度变化等,发电机的电压有升高或降低的趋势时,自动电压调节器能够根据这一微小的电压偏差,迅速地减少或增加励磁电流,维持发电机的电压近似不变。由于系统对供电设备电压的稳定性要求较高,因此采用无刷励磁同步发电机。

轴带发电机的冷却形式有风冷式和水冷式两种形式,中、小功率的轴带发电机主要采用风冷形式;根据使用工况的不同,较大功率的轴带发电机可以采用风冷式或水冷式。风冷式轴带发电机,电机尾端设有冷却风扇,电机壳体压铸成型,表面设有散热槽,采用一次性整体压铸成型结构,机体内部热量通过热传导形式,从表面进行散热。风冷式的优点是结构简单,故障率低,可靠性高,维修方便。水冷式轴带发电机,在机壳内部设置循环管路,同时,设置一套冷却循环系统,可以选择不同冷却液,依靠泵站的动力,使冷却液循环工作,快速带走机体内部热量。水冷式的优点是热量交换较快,冷却效果好;但结构较为复杂,维修时间稍长。考虑系统对可靠性指标平均故障间隔时间(MTBF)和维修性指标故障平均修复时间(MTTR)的要求,采用风冷式轴带发电机。

为了减小体积和质量,进行一体化设计,充分利用舱体的结构,统筹考虑发电机的防尘、防水等结构,轴带发电机的主要参数如下:

a. 基本参数指标

额定功率为80 kW;额定电压为400 V/230 V;额定频率为50 Hz;功率因数为0.8(滞后);相数/线制为三相四线;额定转速为1500 r/min;外形尺寸(长×宽×高)为1000/850 mm×500 mm×500 mm;发电机质量为600 kg。

b.主要电气性能指标[6-7]

稳态电压调整率为≤±1%;瞬态电压调整率为≤±20%;电压稳定时间为≤0.5 s;电压波动率为≤1%;稳态频率调整率为≤±1%;瞬态频率调整率为≤±5%;频率稳定时间为≤3 s;频率波动率为≤0.5%。

4.3 电机安装平台

4.3.1 平台结构

电机安装平台作为发电机的基础安装座,兼顾中间传动装置的安装座;安装平台采用铰接调整式结构,可以实现调整传动带的松紧度。电机安装平台主要由固定底座、活动支撑座、安装底座、导向限位块、铰接轴、锁定调整装置等组成,见图9。

图9 电机安装平台

固定底座与底盘横梁连接,用于承载发电机和各安装座;活动支撑座前部和后部分别通过锁定调整装置和铰接轴与固定底座连接;安装底座螺接在活动支撑座表面,通过导向限位块,确保传动带在松紧度调整和工作时,固定稳定、可靠;安装底座用于直接固定轴带发电机。

采用带传动的系统,需要设置涨紧机构,以调整传动带的松紧度,调整后要锁定可靠。本传动采用圆弧齿同步带,而该型同步带具有结构紧凑、无需特别涨紧的特点,降低了对涨紧机构的结构要求,同时,受底盘安装空间的局限性,调整操作局部受限,因此,不采用复杂的涨紧机构,在保证可靠性的前提下,简化结构,进行简化设计,通过活动支撑座和锁定调整装置,操作简单,即可实现涨紧的功能。

4.3.2 锁定调整装置

锁定调整装置采用铰接螺旋结构,由三组构成,每组包括支座、铰接轴、调整螺栓、垫板和上下螺母。安装时,调节螺母正、反向旋转,可带动活动支撑座绕铰接轴的逆、顺时针翻转,进而可以通过调节螺母改变两个同步带轮之间的中心距,达到调整传送带松紧程度的目的,保证发电机的正常工作。

调整螺栓的规格采用公称直径优先系第一系列中M20×1.5细牙螺距螺栓。常用的螺纹防松方法有摩擦防松、机械防松和永久防松三种。摩擦防松和机械防松称为可拆卸防松,永久防松称为不可拆卸防松,永久防松可靠性高,主要包括点焊、铆接、粘合等,这种方法在拆卸时大多要破坏螺纹紧固件,无法重复使用。常见摩擦防松主要包括垫片、自锁螺母及双螺母等。锁定调整装置采用对顶防松螺母防松结构,双螺母防松时产生两个摩擦力面,第一摩擦力面是螺母与被紧固件之间,第二摩擦力面是螺母与螺母之间。安装时,第一摩擦力面的预紧力为第二摩擦力面的80%。在冲击和振动载荷作用时,第一摩擦力面的摩擦力会减小和消失,但同时,第一螺母会被压缩导致第二摩擦力面的摩擦力进一步加大。螺母松退必须克服第一摩擦力和第二摩擦力,由于第一摩擦力减小的同时第二摩擦力会增大,因此,能够获得较好的防松效果。

设计时,按下述经验公式计算确定螺母的拧紧力矩[8],严格按照规定的扭矩进行安装;在试验大纲或验收规范中,需作为重要检验项目。

式中,Mmax为大拧紧力矩,N·m;M为标准拧紧力矩,N·m;Mmin为 最小拧紧力矩,N·m;σs为螺纹紧固件的屈服强度,N/mm2;As为螺纹部分有效面积,mm2;d为螺纹公称直径,mm;As=[π/4×(d2+ d3) /2]2;d2为 螺纹中径,mm;d3= d1–H/6,mm;d1为螺纹小径,mm;H=0.866p,mm;p为螺距,mm。

4.4 通风散热系统

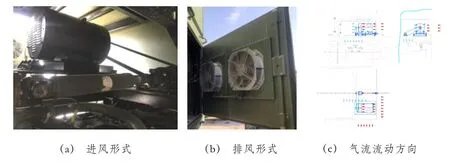

为满足发电机的防雨要求,兼顾整车外形,利用舱体结构进行一体化布局设计。取力发电机安装在驾驶室后部,底盘纵梁上方,并在舱体下方设置单独的安装区域;侧面均为舱壁,右侧壁设置维修门,构成合理的封闭式安装空间。发电机的功率较大,工作时会散发较多的热量,如果散热不及时就会使发电机的温升过快,导致机体温度过高,影响其正常工作,无法满足发电指标要求,严重的会造成设备损伤。在封闭的安装空间,为了保证热量能够及时快速排放,同时避免出现“窝风”现象,设置强制散热装置。

发电机的绝缘电阻为安全性关键指标,基于大功率发电机的结构特殊性,车辆行驶时需避免迸溅水。所选发电机为风冷式发电机,在发电机一侧的舱底面布置敞开式进风口,与底盘下部相通,保证足够的进风量。发电机的机体依靠自身散热孔、散热槽散热;散热孔的热量自动排到机体之外;散热槽的热量,依靠机体尾端的风扇排到机体之外,并在对应的舱壁上设置防雨型散热孔;此种结构,可以保证部分热量,通过底盘下部空间和散热孔进行自然散热。

设计时,基于热气流膨胀上升的流动原理,采用下方自然进风,对侧上方排风的方式,快速排放电机的热量,进风口形式见图10(a)。为加速气流流动,在维修门上设置排风扇,排风扇形式见图10(b),气流流动方向见图10(c)。排风扇采用2台某品牌风扇,其主要参数如下:电压为AC230 V,频率为50 Hz,功率为125 W,转速为2320 r/m i n,风量为1695m3/h,噪声为70dB。

图10 进排风形式

5 小结

大功率车载取力发电系统安装后,需严格按照相关标准和规范的要求,进行调试和试验;行驶试验后,传动带松紧度、传动轴螺栓、发电机连接螺栓和锁紧调整装置等要进行检验[9],同时按标准和规范要求,标记相应颜色的防松标识线。

根据选用的底盘型号、发电机的功率等级和冷却形式等因素,大功率自发电系统的结构可以进行相应改进,在额定功率30 kW、50 kW、80 kW、100 kW等系列车载取力自发电系统中,都已成功应用,见图11(a)~(c)。

图11 不同等级大功率自发电

5 结语

作为装备电源的供电模式,大功率车载取力自发电系统已成功应用,充分保障了装备的野外作业需要。随着新技术的不断应用,车载取力自发电系统的控制技术也在逐渐向一键操作模式、一体化方向发展,系统的可靠性、维修性得到了较大提高。随着发电机向小型化,大功率方向的不断演进,车载取力自发电的额定功率等级也会越来越高,应用领域也会越来越广泛。大功率车载取力发电系统的结构可以提高借鉴,为更多装备车载取力发电系统的选择和参考的依据。