多工况机械的复合调速系统

2021-03-04李伟涛郭腾伟

李伟涛 郭腾伟

1.深圳东风汽车有限公司 广东深圳 518000

2. 神龙汽车有限公司 湖北武汉 430056

1 前言

多工况机械在作业过程中其工况不断发生变化,变化中的工况不同,所需求的最佳速度并不相同。如果作业过程中工况发生变化,机构速度不能相应地进行良好匹配,或速度不能根据工况变化随动适应,都会造成机械的工况“所需速度”与系统“所给速度”存在偏差,这将造成机械运动冲击大、运动不平稳,安全性下降,同时使作业的循环时间延长,降低了作业效率。

专用汽车专用装置有很多类型的机械结构,其机构运动过程中工况不断发生变化,以高位垃圾车后部进料机构为典型案例,本文将阐述一种复合调速系统,可以使系统提供的速度与工况变化之间具有很好的匹配性和自动跟随性,自动实现“要快即快、要慢即慢”的作业效果,为多工况机械的速度控制方法提供了一种新的技术路径。

2 高位垃圾车进料机构及其工况

2.1 高位垃圾车的结构组成

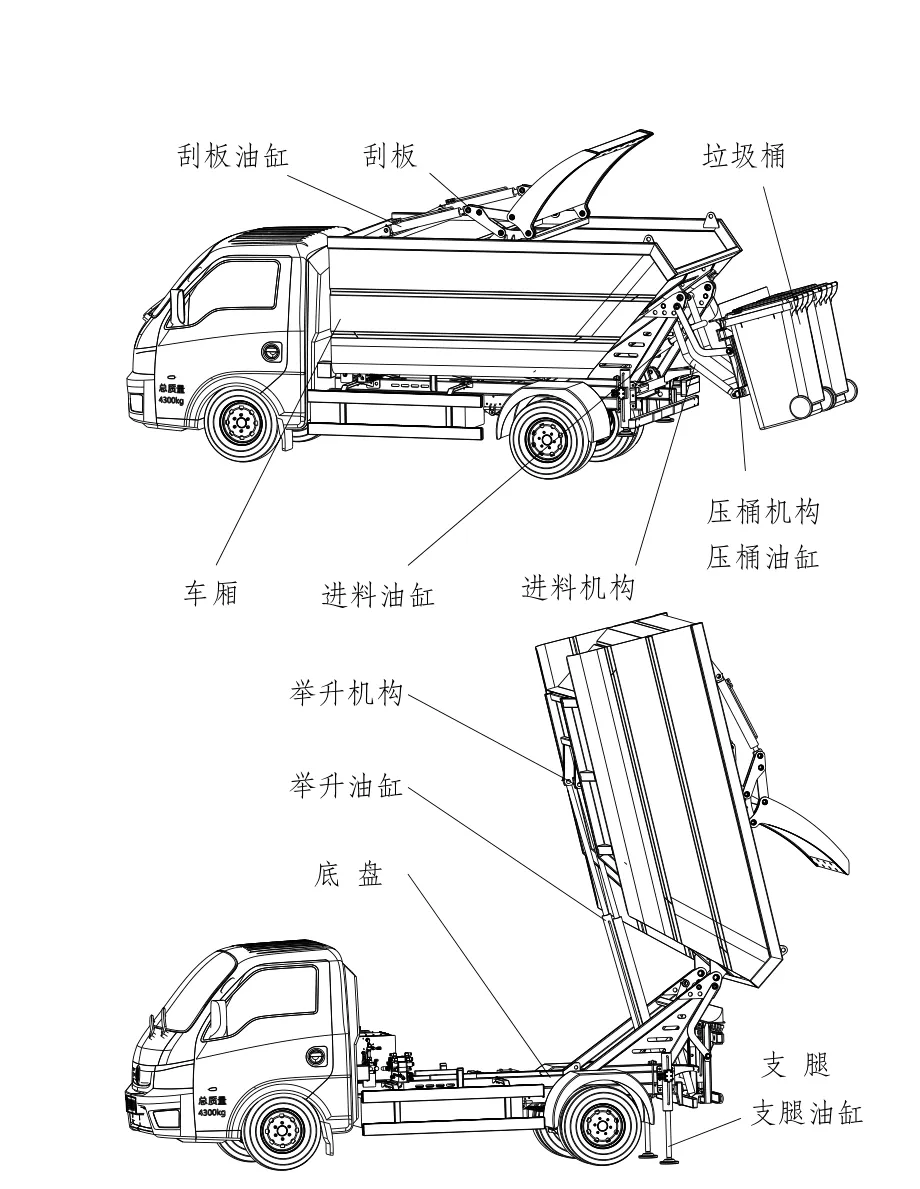

高位垃圾车专用机械装置主要由上料压缩机构(压桶机构、进料机构、刮板)、卸料机构(支腿、举升机构)、车厢、底盘组成,如图1所示,其中上料压缩机构和卸料机构均由对应的油缸进行驱动,以实现高位垃圾车的作业功能。

图1 高位垃圾车结构组成

上料压缩机构中的进料机构是作业频次最高的机构,其对速度控制精度要求高,进料机构在作业时,其工况随作业过程不断发生变化,不同工况,其机构最佳的速度也不相同。进料机构不同工况能以不同的最佳速度相适应工作,可以有效保证机构运动平稳、安全、可靠,而且可以提高作业效率。

2.2 进料机构多工况分析

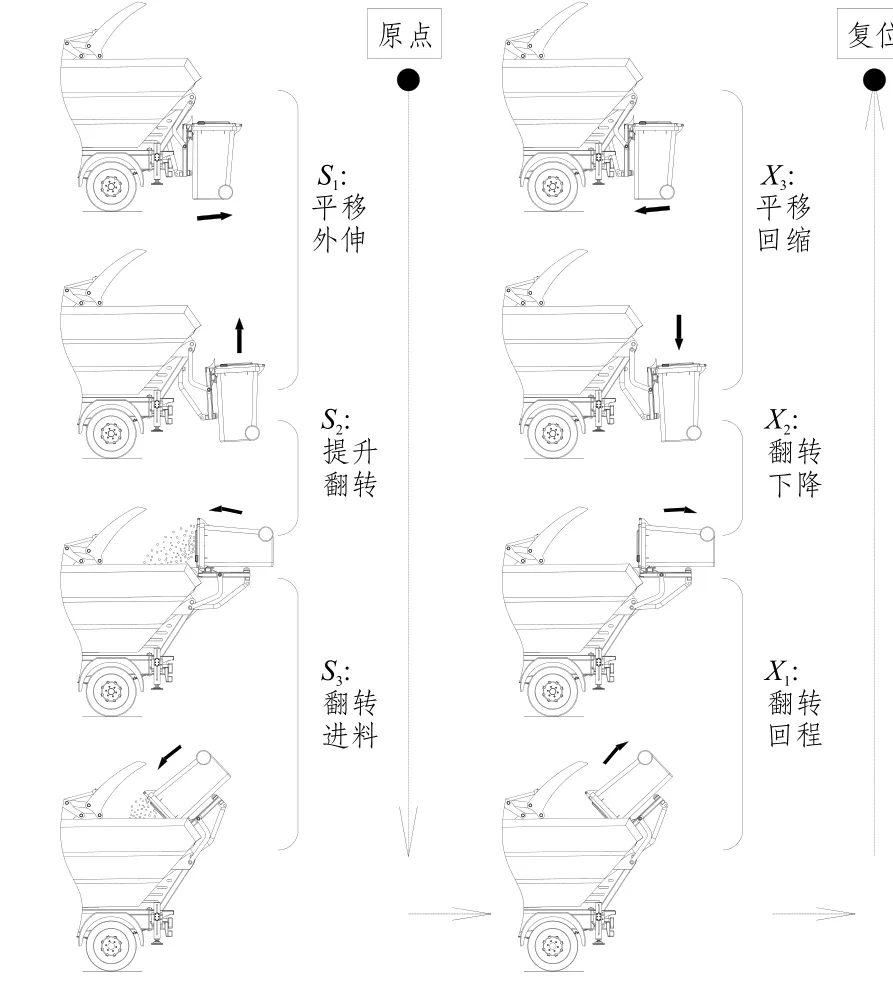

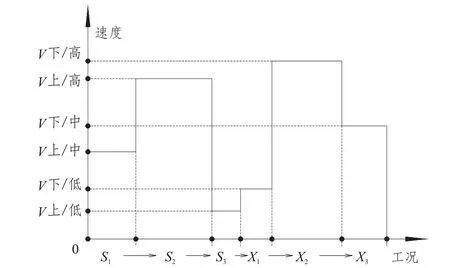

进料机构在作业过程中,其工况变化如图2所示,从原点到复位是一个多种工况不断变化的过程。

图2 多工况流程分析图

进料机构在原点开始动作到终点复位,其工况可以细分为6个阶段,6个阶段工况特点如下:

a.S1平移外伸:进料机构在此阶段是重载外伸和上升状态,需同时克服平移力和上升力的作用,故速度不能太快,否则垃圾桶易晃动导致垃圾外溢,可靠性下降,也不能太慢,否则效率低下,以中速运动,其速度定义为V上/中。

b.S2提升翻转:进料机构在此阶段是重载上升和翻转状态,先克服上升力,后克服翻转力,为了提高作业效率,以高速运动,其速度定义为V上/。

c.S3翻转进料:进料机构在此阶段是重载翻转和负载荷状态,需先克服翻转力,后克服负载荷,为了倾料的平稳和安全,避免甩桶掉落,以低速运动,其速度定义为V上/低。

d.X1翻转回程:进料机构在此阶段是空载回翻状态,只需克服回翻力矩即可,速度过快会引起高位脱桶掉落,引起安全事故,运动需平稳,以低速运动,其速度定义为V下/低。

e.X2翻转下降:进料机构在此阶段空载翻转和下降状态,先克服回翻力,后克服下降负载荷,为了提高作业效率,以高速运动,其速度定义为V下/。

f.X3平移回缩:进料机构在此阶段是空载下降和回缩状态,需同时克服平移负载荷和下降负载荷的作用,速度上不能太快,否则会引起提早脱桶,可靠性下降,也不能太慢,否则效率低下,以中速运动,其速度定义为V下/中。

g.S1/S2/S3是 重载状态,X1/X2/X3是空载状态,从运动平稳、安全、效率角度综合考虑,对应正反向工况的速度要求有所差异,重载慢,空载快,即V上/<V下/,V上/中<V下/中,V上/低<V下/低。

3 适合多工况的复合调速系统

3.1 节流阀原理

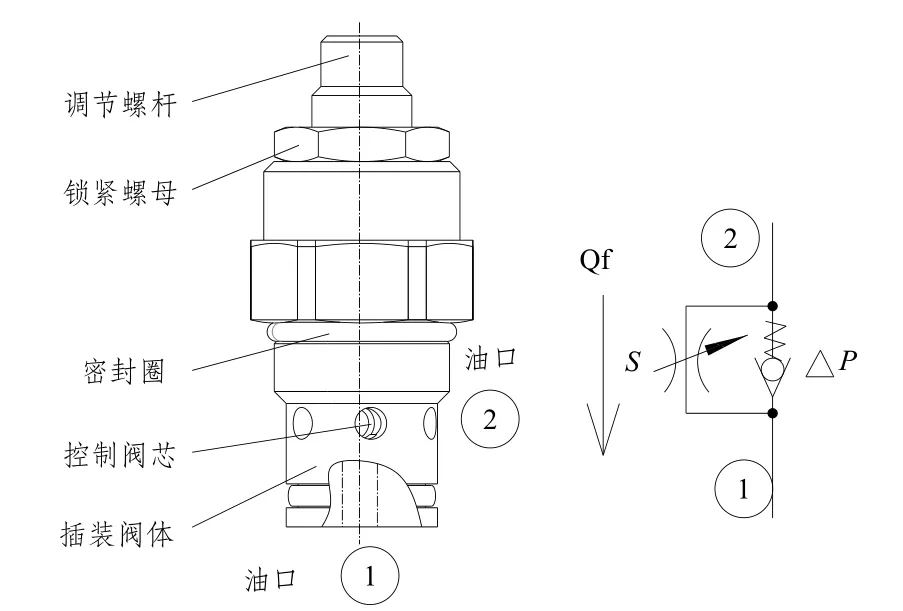

图3所示为某一种插装式单向节流阀外形及原理图,由调节螺杆、锁紧螺母、密封圈、控制阀芯及插装阀体等组成,可集成式安装于组合阀块中,占用体积小,集成度高,可靠性好。

图3 单向节流阀外形及原理图

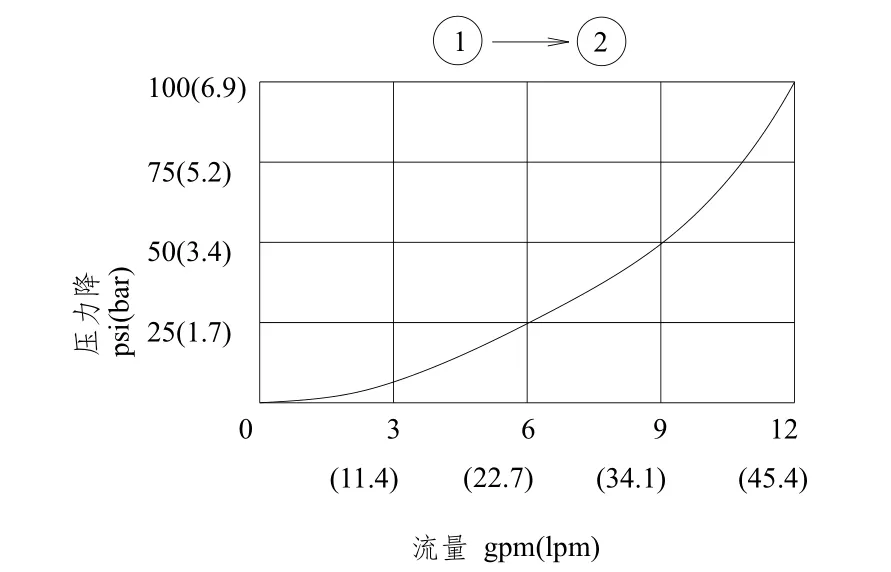

单向节流阀工作时,油口①到②正向开启,其压力-流量曲线如图4所示,流量越大,压力降越大;油口②到①节流工作,可通过调节螺杆调节节流孔大小,即S的大小值(如可调成Sa值或Sb值),其通过的流量Qf由下式1决定:

图4 压力-流量曲线图

式中,Qf为通过节流孔S的流量,K为孔口系数,由孔的形状决定,S为节流孔的当量面积,可通过调节螺杆调节,△P为②到①的压差,ρ为流体的密度。

复合调速系统拟应用两个单向节流阀实现系统总流量Q的旁路分流,并把两个单向节流阀节流口S调节到Sa和 Sb, 且Sa> Sb,通过电磁换向阀3进行切换(重载与空载即上与下的切换),实现重载慢,空载快,即V上/<V下/,V上/中<V下/中,V上/低<V下/低;节流口S可调范围大,旁路分流范围就大,具有宽调速范围特点。

3.2 电流型比例节流阀原理

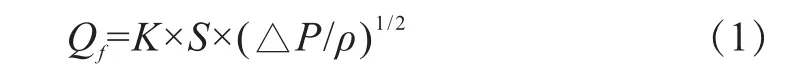

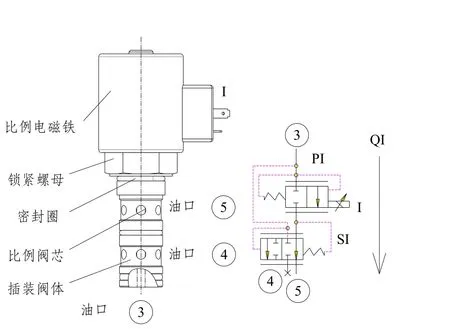

图5所示为某一种插装式电流型比例节流阀外形及原理图,由比例电磁铁、锁紧螺母、密封圈、比例阀芯及插装阀体等组成,可集成式安装于组合阀

图5 比例节流阀外形及原理图

此款电流型比例节流阀有3个油口,③为进油口,④为旁路油口,⑤为比例节流后出油口,本文阐述的复合调速系统不采用④旁路油口,对油口④作封堵处理, ⑤为节流后出油口,通过电磁换向阀1切换后接回油箱T,出口压力理论值为0。

电流型比例节流阀工作时,通过比例节流阀的流量由下式决定:

式中,QI为通过比例节流阀流量,KI为孔口系数,由阀孔形状决定,SI为节流孔的当量面积,可通过比例电磁铁电流进行调节,调节值由式(3)得出,I为通电电流值,W为电流值与阀口当量面积的转换系数,PI为比例节流阀的进口压力值,ρ为流体的密度,由式(2)、(3)可得出电流I-流量QI曲线图,如图6所示。

图6 电流-流量曲线图

复合调速系统拟应用两个电流型比例节流阀接入油缸回油路,并通过电磁换向阀a/b进行切换激活,实现系统总流量Q的稳压溢流,稳压溢流条件按下式:

式中,n为进料油缸有杆腔和无杆腔的面积比;P2为负载形成的油缸工作腔压力;P为比例节流阀回油节流形成的背压P1和负载形成压力P2之和,即油缸工作压力。当P小于溢流阀设定的压力值,系统不进行稳压溢流,当P大于溢流阀设定的压力值,系统进行稳压溢流,稳压溢流流量为Qy,由式(2)~(5)可知,Qy值与电流值I为非线性的反向关系,即I值越大,Qy值 越小;I值越小, Qy值越大。

两个比例节流阀的电流I输入不同电流值,分别为Ia和 Ib, 稳压溢流流量Qy值不同,形成不同的速度,电流I值可输入范围大,稳压溢流范围就大,使得其具有宽调速范围特点。

3.3 复合调速系统的构建

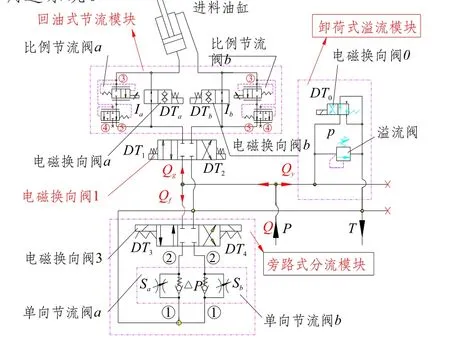

图7所示为由单向节流阀a/b、比例节流阀a/b、和多个不同型式电磁换向阀等构建了进料机构的复合调速系统。

图7 复合调速控制系统原理图

a. 卸荷式溢流模块:由电磁换向阀0、溢流阀组成,并联接入主油路,用于系统卸荷和溢流。当工作压力P超过溢流阀设定值p时,进行稳压溢流,保持工作压力P=p,溢流流量为Qy;当工作压力P不超过溢流阀设定值p时,不进行稳压溢流,以压力P工作,溢流流量为Qy=0。

b. 旁路式分流模块:由电磁换向阀3、单向节流阀a/b组成,并联接入主油路,用于分流总流量Q。分流流量Qf由 式(1)决定, DT3工作时单向节流阀a工作,节流口为Sa,DT4工作时,单向节流阀b工作,节流口为Sb。 Sa>Sb, DT3工作时,分流流量大,机构速度慢,DT4工作时,分流流量小,机构速度快。

c. 回油式节流模块:由比例节流阀a/b、电磁换向阀a/b组成,两者并联后,以串联方式接入主回油路。DTb、 Ib工作时,进料机构上升过程通过比例节流阀b进行回油节流,DTa、 Ia工作时,进料机构下降过程通过比例节流阀a进行回油节流。回油节流时将产生稳压溢流Qy, 不同的Ia、 Ib产生稳压溢流流量Qy不同。

d. 卸荷式溢流模块、旁路式分流模块、回油式节流模块构建了进料机构的复合调速系统。通过多个不同形式电磁换向阀切换,使系统在分流流量Qf不 同值和稳压溢流流量Qy不同值之间自动跟随工况变化进行多种组合,实现进料油缸多种工作速度的自动跟随适应,保证了进料机构在不同工况下的工作速度最佳匹配,并自动随工况变化自动跟随适应。

3.4 系统的多工况适应特性

由2.2所述,进料机构进料过程从原点到复位共分为6种不同变化的工况,由3.3所述,构建了复合调速系统。复合调速系统具有多工况的适应性和自动跟随性,如表1所示。

表1 多工况与调速控制策略对应表

进料过程6种工况分为S1、S2、 S3、 X1、 X2、 X3所需速度要求分别为V上/中、V上/、V上/低、V下/低、V下/、V下/中,且V上/<V下/, V上/中<V下/中, V上/低<V下/低;(可编程控制器PLC驱动表中各个电磁换向阀电磁铁的通电状态,)实现各个工况下分流流量Qf和 Qy值,形成不同组合的工作流量,一一对应6种工况,充分满足各个工况的工作流量Qg( Qg= Q-Qf- Qy),从而保证机构作业速度和工况匹配处于最佳状态;由可编程控制器PLC自动识别工况类别,激活相应的速度,自动与工况跟随适应。多工况下的复合调速特性曲线如图8所示。

从图8可以看出,通过复合设速系统实现各个工况的速度最佳匹配,完全满足6种工况各自的速度要求,同时这6个最佳匹配的速度是通过可编程控制器PLC控制电磁铁通电状态切换自动实现,具有与6种工况自动跟随适应的特点,即自动实现“所给即所需”的技术效果。

图8 多工况复合调速特性曲线

3.5 高位垃圾车上的应用

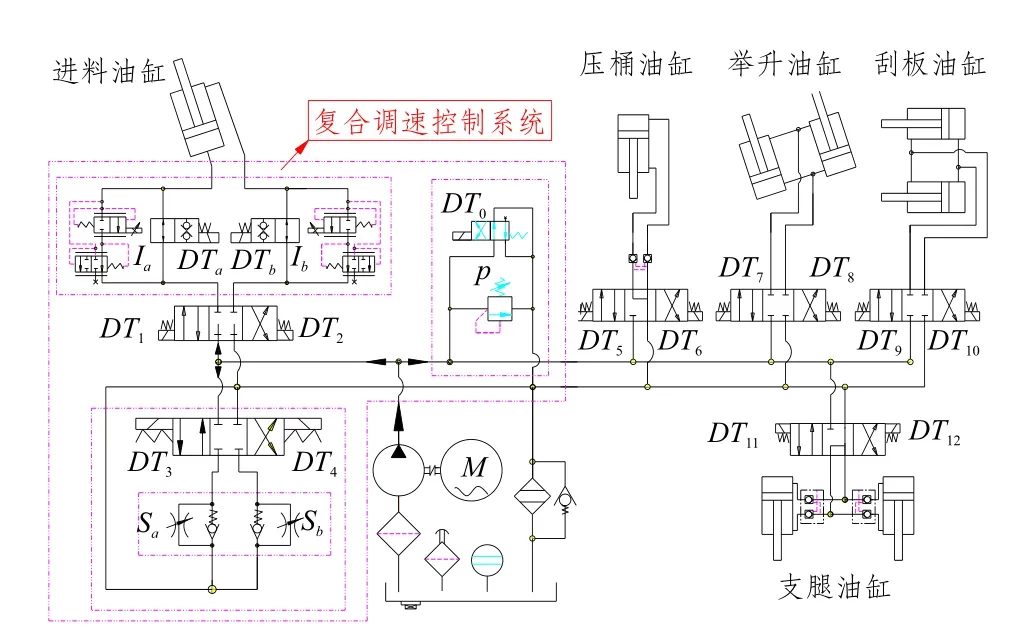

高位垃圾车后部进料机构是一种典型多工况变化的机械结构,而且进料机构工作频次最高,对速度要求较高,如图9所示。

图9 高位垃圾车液压控制原理图

高位垃圾车液压系统控制上嵌入了上述复合调速控制系统,对进料油缸实施速度的自动精准控制,从而保证进料机构作业效率高、工作平稳、安全、可靠。其它机构如压桶机构、举升机构、刮板机构等,工作频次低,对作业速度要求不高,在速度控制上采用传统控制方法来实现。

3.6 技术优势

对高位垃圾车后部进料机构来说,通过复合调速系统的自动精准控制,大大提升了高位垃圾车的技术水平,具有明显的技术优势。

a.速度的精准控制:进料机构速度的精度控制,作业平稳,冲击小,杜绝冲击大引起的垃圾抛洒、甩桶等不可靠、不安全的作业状况,提高了作业效率;

b.高度集成化:复合调速系统运用的部件如单向节流阀、电流型比例节流阀、电磁换向阀等,均以插装阀形式集成安装于集成阀块,实现模块式集中控制功能,体积小、集成度高、系统工作可靠;

c.适用范围广:电流型比例节流阀及单向节流阀的可调范围大,使得每个动作具有宽调速范围特性,同一种复合调速系统,可以适用于较多不同的机械。

4 复合调速系统测试和试验

笔者为了验证复合调速系统在高位垃圾车上的应用效果,试制了具有复合调速系统功能的样车,如图10所示,空载状态下进行测试,如图11所示,在实际使用中进行负载实验。

图10 试制样车

图11 样车装载试验

试验从空载测试和负载试验两方面进行,实际装载15车垃圾,全面验证其作业效果。经过验证,相比无复合调速功能的高位垃圾车,噪音同比降低了37%,装载垃圾时间减少了21.5%,作业过程没有出现过一次甩桶、挂桶不牢等问题,可靠率从86%提高到100% 。

从验证的数据表明,复合调速系统可以使机构作业平稳、减少冲击,从而降低了噪音;速度的自动跟随适应提高了作业效率,减少了作业时间;复合调速系统保证作业的可靠。以上各项数据证明,复合调速系统使多工况机械作业达到了理想的效果。

5 结语

多工况机械的复合调速系统,自动实现“所给即所需”的技术效果,为多工况机械的速度精准控制方法提供了一种技术路径,亦可应用于专用汽车的研发,有利于提高专用汽车的技术水平。

a.提高专用汽车的性能:专用汽车的特殊机构,通过复合调速系统,实施速度的精准控制,冲击小,提高了机构的寿命,减少了作业噪音,同时提高了车辆的使用效率;

b.方便安装于专用汽车:复合调速系统通过插装阀形式集成于控制阀块,体积小、集成度高,在专用汽车上有很好的安装便利性;

c.通用性好:复合调速系统具有宽调速范围特性,能适应不同的机械结构,拓展应用范围广,也就是可以适用于不同类型专用汽车,通用性能好。