利用振动改善FFF 薄板抗拉性能的实验研究∗

2021-03-03姜世杰董天阔陈丕峰孙明宇戴卫兵

姜世杰, 董天阔, 陈丕峰, 孙明宇, 戴卫兵

(东北大学机械工程与自动化学院院 沈阳,110004)

引 言

随着社会的快速发展及科技水平的提高,人们已经不再满足于传统的加工手段,开始探索更为高效、便捷的加工方式。快速成型技术为制造业提供了一种新型的制造手段[1]。FFF 技术因操作简单、设备成本低廉、原材料范围广和绿色安全等特点,成为使用范围最广的快速成型技术之一。FFF 技术的工作原理是将丝状的原材料通过送料管送入热熔喷头中,使其融化,然后喷头通过设计好的三维打印路径和轨迹进行运动,同时将熔融状态的材料挤出到所指定的位置并凝固成型,逐层打印层层累加,最终堆积成实体,完成工件的制造[2-4]。

目前,FFF 工件的机械性能无法与传统加工方式制造的工件相媲美,成为阻碍FFF 技术进一步发展的重要因素之一。因此,如何提高FFF 快速成型产品的机械性能,对FFF 快速成型技术的发展起到至关重要的作用。很多学者对此进行了大量研究。文献[5]通过在聚乳酸(polylactic acid,简称PLA)中加入铁或者铜等材料,发现金属的加入可以改进打印样件的刚度和柔韧性。Goh 等[6]研究了碳纤维和玻璃纤维对快速成型热塑性塑料力学性能和断裂模式的影响。由于不同的材料具有不同的热性能和冷却速度,需要限制混合材料的比例,因此限制了产品强度的提高。Lederle 等[7]观察到在氮气环境下,PLA 材料在打印过程中的氧化分解被抑制,从而改善了快速成型PLA 样品的力学性能。Jin 等[8]采用二氯甲烷蒸汽溶解PLA 样品表面的阶梯,研究了化学工艺对快速成型样品拉伸力学性能的影响。以上方法成本较高且不易实现,还会使零件表面粗糙度增加,不利于大范围推广应用。文献[9]研究了不同光栅角度、间隙尺寸、打印层厚度、路径宽度和加热温度等参数对快速成型试样拉伸和弯曲力学性能的影响,但其原理较复杂,且不易调控。Wu 等[10]对加工好的样件进行超声振动后处理,分析超声振动对FFF 快速成型丙烯腈·丁二烯·苯乙烯(acrylonitrile butadiene styrene,简称ABS)样品弯曲和动态力学性能的影响。研究发现,超声波强化处理使ABS 样品的抗弯强度提高了10.8 %,弯曲模量提高了12.5 %,提高了动态力学性能,但其并不是在打印样件过程中施加振动,且超声振动设备较大,与FFF 快速成型设备结合较为困难。在快速成型领域,文献[11]利用高功率激光系统、五轴数控加工中心、材料粉末输送系统和电磁激振器等设备组建了振动式的激光粉末沉积(laser powder deposition,简称LPD)快速成型设备。其中,激振器与工作平台相连接来控制其振动的幅度、频率及方向。研究发现,利用振动可以有效减少LPD 快速成型零件内部孔洞缺陷的数量和尺寸(最高可达80%),进而有效提高零件的机械强度和弹塑性能(延展性)。用此方法获得的零件内部组织更加细致,结构硬度分布也更加均匀。基于相似的概念,在FFF 快速成型设备热熔喷头处施加振动激励在改进成品的机械性能方面有很大的潜力。

笔者将压电陶瓷与FFF 快速成型设备相结合,将振动引入到FFF 成型过程中,通过控制、调节引入振动的幅值和频率,获取施加振动前以及不同形式振动作用后的FFF 样件。通过对比实验结果,分析了振动对FFF 薄板抗拉强度和弹塑性的影响规律。

1 FFF 快速成型设备改装

本研究使用的FFF 快速成型设备型号为D-FORCE V2,机身尺寸为400 mm×470 mm×860 mm,喷嘴直径为0.4 mm,工作底盘直径为260 mm,z方向可到达的最高点为300 mm,其3 个并联臂可以到达指定的任意位置,并能进行长时间的打印工作。

为了将振动引入FFF 加工过程,将压电陶瓷固定安装在FFF 熔融喷头处,利用压电陶瓷(型号为P-5 I,尺寸为40 mm×10 mm×0.3 mm)的逆压电效应,通过放大器(型号为HPV-3C0150A0300D)将信号发生器(型号为VC2015H)产生的正弦波形电信号放大15 倍,为压电陶瓷提供高稳定性、高分辨率的电压,使熔融喷头处于纵向振动场中,再通过加速度传感器(B&K4517)、数据采集卡(NI USB 4431)等拾振设备确定熔融喷头的实际振动状态。振动式FFF 快速成型设备示意图如图1 所示。其中,信号发生器具有调节振动频率和输入电压的功能,可以单独控制用来改变振动的频率和幅值。

2 拉伸实验研究

2.1 试件准备

根据ISO 527-2-2012 标准,利用FFF 快速成型设备制备了外形尺寸如图2 所示的拉伸实验试件,其长度为158 mm,测试宽度为10 mm,厚度为2.4 mm。试件材料为聚乳酸,一种生物基可再生生物降解材料,具有热稳定性好、易加工和生物相容性强等优点,因此得到了广泛应用。

图1 振动式FFF 快速成型设备Fig.1 The vibrating FFF rapid prototyping equipment

图2 拉伸实验试件(单位:mm)Fig.2 Tensile test specimen(unit:mm)

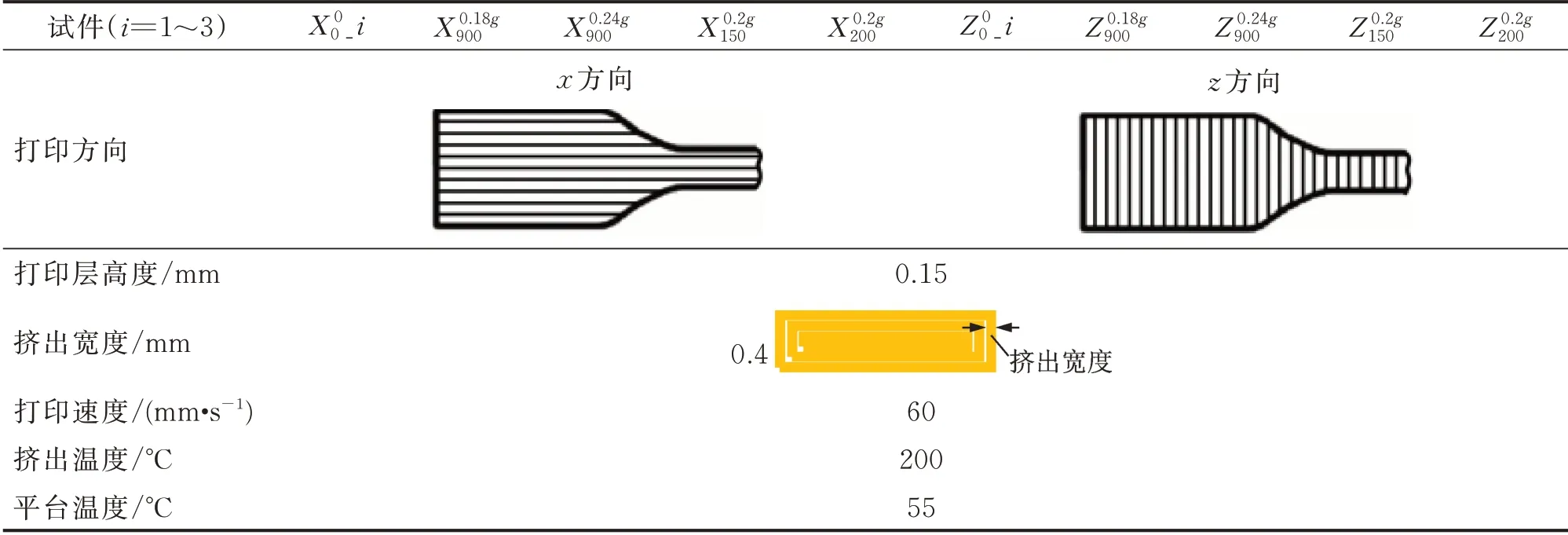

本研究共加工了30 个试件,纤维方向是纵向的试件有15 个(与拉伸方向平行,为x方向打印),其中:3 个为施加振动前的试件(表示为3);6 个为900 Hz 振动场下试件(振动幅值为0.18g和0.24 g 的试件各3 个,分别表示为和=1~3);另有6 个是振动幅值为0.2g振动场下试件(振动频率分别为150 Hz 和200 Hz 的试件各3 个,分别表示为和i=1~3)。纤维方向是横向的试件有15 个(与拉伸方向垂直,为z方向打印),其中:3 个为施加振动前的试件(表示为=1~3);6 个为900 Hz 振动场下试件(振动幅值为0.18g和0.24g的试件各3 个,分别表示为和=1~3);另有6 个是振动幅值为0.2g振动场下试件(振动频率分别为150 Hz 和200 Hz 的试件各3 个,分别表示为和i=1~3)。除了施加振动的频率或者幅值不同之外,打印机的其他所有设置均是相同的。试件的具体参数设置如表1 所示。

表1 试件的具体参数(i=1~3)Tab.1 Specific parameters of specimens(i=1~3)

2.2 实验方法

根据ISO 527-2-2012 标准,利用拉伸实验机(型号为SHIMADZU EHF-EV200K2-040)对全部30个试件进行拉伸实验。该设备的测量精度为±0.5 %,负载力范围为0~200 kN,加载速率设置为5 mm/min,拉伸实验设备和试件如图3 所示。

图3 拉伸实验设备和试件Fig.3 Tensile test equipment and specimen

由于PLA 材料的机械性能远小于钢铁等金属材料,因此拉伸实验机对试件两端的夹紧力仅设置为5 MPa,以防止试件损坏而影响实验结果。测得应力σ的公式为

其中:F为施加在试件上的力;S为试件的横截面积。

应变ε的公式为

其中:δ为沿着拉伸方向的伸长量;L为试件的原始长度。

3 实验结果

3.1 熔融喷头振动分析

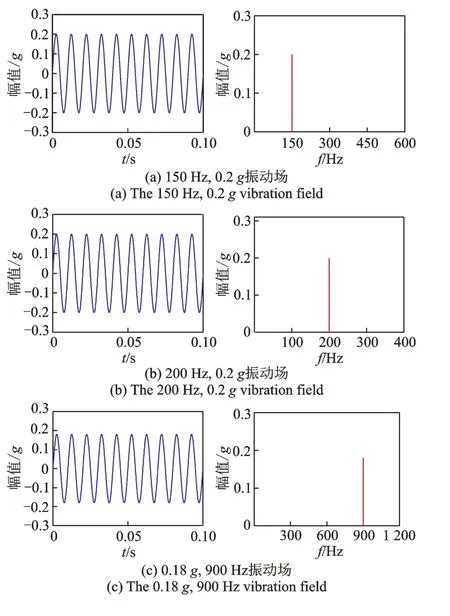

利用压电陶瓷将振动场施加于熔融喷头,通过拾振设备确定喷头的实际振动状态,由此控制熔融喷头产生不同形式的振动状态(竖直方向)如图4所示。

图4 熔融喷头的振动状态Fig.4 The vibration state of the extrusion liquefier

竖直方向的简谐振动表达式为

其中:x为加速度;A为振幅;ω为圆频率;t为时间;α为初相,α= 0。

3.2 x方向试件

3.2.1 幅值相同、频率不同振动场的影响

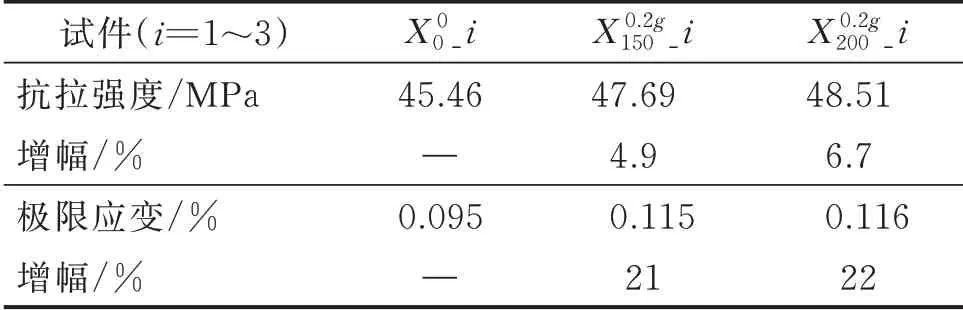

对比分析x方向打印的试件以及的应力-应变关系,可以确定振动幅值相同、频率不同的振动场对试件抗拉性能的影响规律。图5 为幅值相同、频率不同的振动对x方向试件抗拉性能的影响曲线。可以看出,施加振动后的试件比施加振动前的试件抗拉强度更好,且应变数值更大,弹塑性更好。

图5 幅值相同、频率不同的振动对x 方向试件抗拉性能的影响Fig.5 The effect of the vibration with the same amplitude but different frequencies on the tensile property of x-direction specimens

幅值相同、频率不同的振动场下,x方向试件测试结果如表2 所示。由表2 可知:施加振动前的试件的平均抗拉强度为45.46 MPa,施加振动进行加工的试件和的平均抗拉强度分别为47.69 MPa 和48.51 MPa,抗拉强度提高幅度为4.9 %和6.7 %;在极限应变方面,施加振动前的试件的平均应变为0.095 %,而试件和的平均应变值分别为0.115 %和0.116 %,提升幅度达21 %和22 %。可见,施加振动后,FFF 试件的抗拉性能(抗拉强度和弹塑性)得到了明显提升,且随着振动频率的增大而进一步提高。

表2 幅值相同、频率不同的振动场下x方向试件测试结果Tab.2 Test results of x-direction specimens fabricated under the vibration with the same amplitude but different frequencies

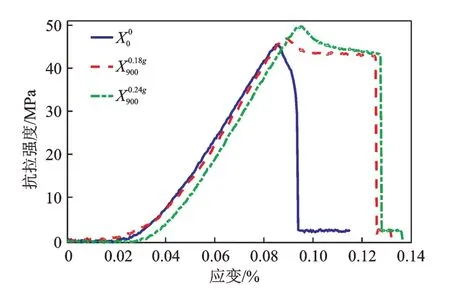

3.2.2 频率相同、幅值不同振动场的影响

根据相同的实验过程,对比分析x方向打印的试 件以及的应力-应变关系,可以确定频率相同、幅值不同的振动场对试件抗拉性能的影响规律。图6 为频率相同、幅值不同的振动对x方向试件抗拉性能的影响。可以看出,施加振动进行加工的试件的抗拉强度和弹塑性明显优于施加振动前的试件。

图6 频率相同、幅值不同的振动对x 方向试件抗拉性能的影响Fig.6 The effect of the vibration with the same frequency but different amplitudes on the tensile property of x-direction specimens

频率相同、幅值不同的振动场下x方向试件测试结果如表3 所示。由表3 可知:施加振动前的试件的平均抗拉强度为45.46 MPa,施加振动进行加工的试件和的平均抗拉强度分别为46.99 MPa 和49.71 MPa,抗拉强度提高幅度为3.4 %和9.3 %;在极限应变方面,施加振动前的试件的平均应变为0.095 %,而试件和的平均应变分别为0.126 %和0.128 %,提升幅度达33 %和35 %。可见,施加振动后,FFF 试件的抗拉性能(抗拉强度和弹塑性)得到了明显提升,并且随着振动幅度的增大而进一步增大。

表3 频率相同、幅值不同的振动场下x方向试件测试结果Tab.3 Test results of x-direction specimens fabricated under the vibration with the same frequency but different amplitudes

3.3 z 方向试件

3.3.1 幅值相同、频率不同振动场的影响

对比分析z方向打印的试件以及的应力-应变关系,可以确定加速度幅值相同、频率不同的振动场对试件抗拉性能的影响规律。图7 为幅值相同、频率不同的振动对z方向试件抗拉性能的影响曲线。可以看出,施加振动后的试件比施加振动前的试件的抗拉强度更好,且应变数值更大,弹塑性更好。

图7 幅值相同、频率不同的振动对z 方向试件抗拉性能的影响Fig.7 The effect of the vibration with the same amplitude but different frequencies on the tensile property of z-direction specimens

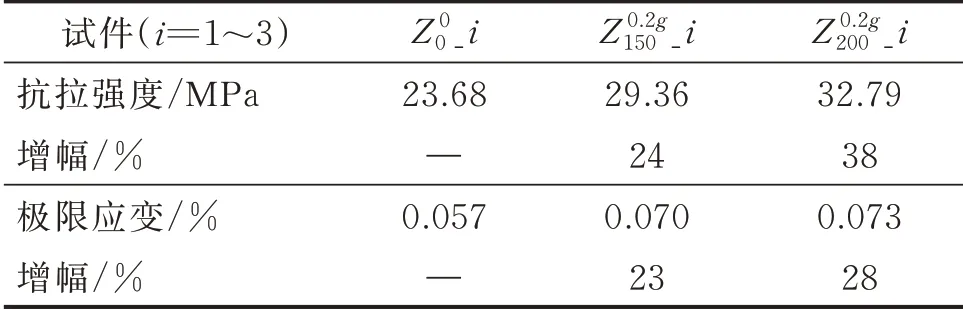

幅值相同、频率不同的振动场下z方向试件测试结果如表4 所示。由表4 可知,施加振动前的试件的平均抗拉强度为23.68 MPa,平均极限应变为0.057 %。利用振动进行加工的样件和的平均抗拉强度分别为29.36 MPa 和32.79 MPa,平均极限应变分别为0.070 % 和0.073 %。抗拉强度提高幅度为24 %和38 %,极限应变提升幅度为23 %和28 %。可见,施加振动后,FFF 试件的抗拉性能(抗拉强度和弹塑性)得到了明显的提升,且随着振动频率的增大而逐渐增大。

表4 幅值相同、频率不同的振动场下z方向试件测试结果Tab.4 Test results of z-direction specimens fabricated under the vibration with the same amplitude but different frequencies

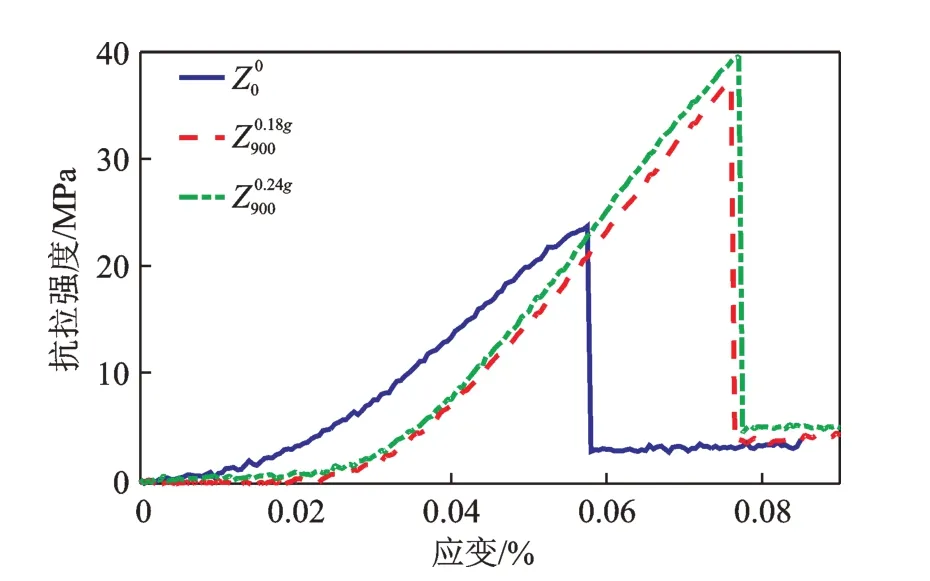

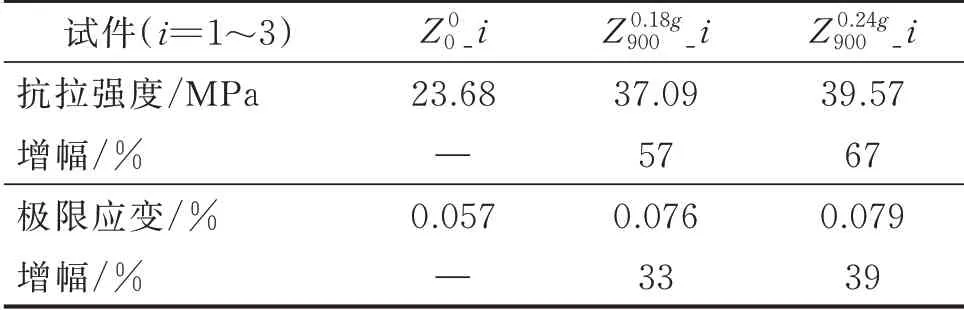

3.3.2 频率相同、幅值不同振动场的影响

根据相同的实验过程,对比分析z方向打印的试 件以及的应力-应变关系,可以确定振动频率相同、幅值不同的振动场对试件抗拉性能的影响规律。图8 为频率相同、幅值不同的振动对z方向试件抗拉性能的影响曲线。频率相同、幅值不同的振动场下z方向打印试件测试结果

图8 频率相同、幅值不同的振动对z 方向试件抗拉性能的影响Fig.8 The effect of the vibration with the same frequency but different amplitudes on the tensile property of z-direction specimens

表5 频率相同、幅值不同的振动场下z 方向打印试件测试结果Tab.5 Test results of z-direction specimens fabricated under the vibration with the same amplitude but different frequencies

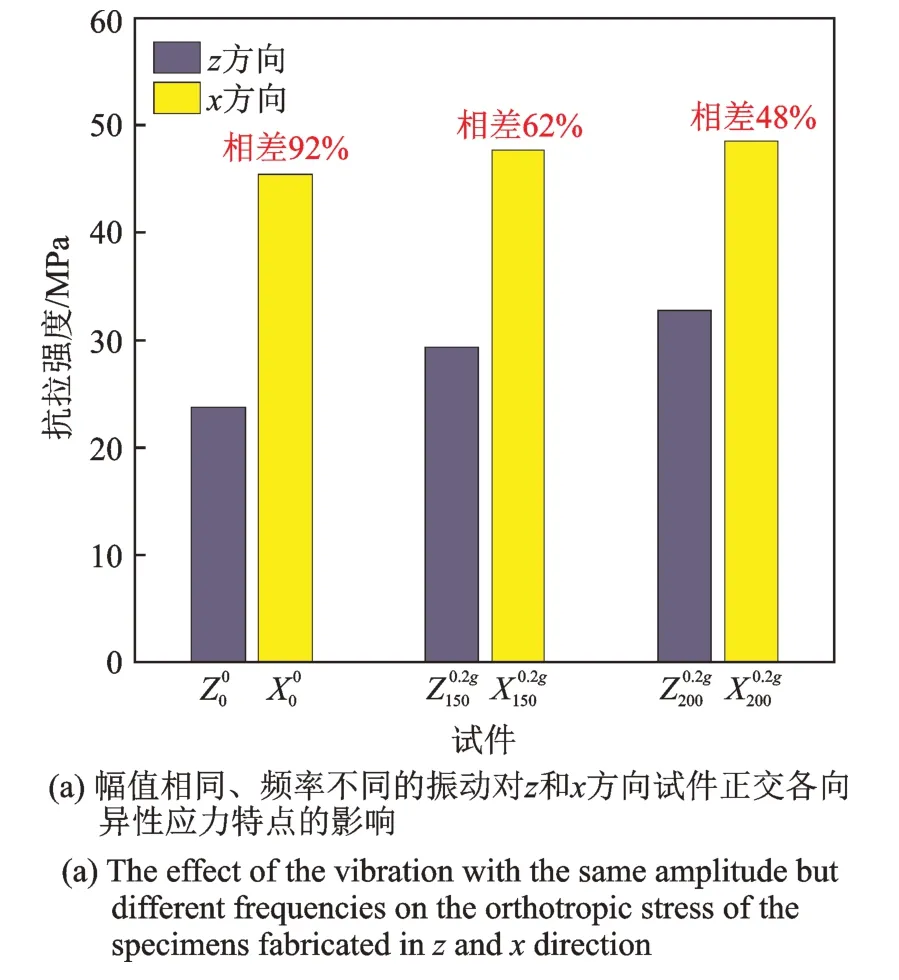

3.4 正交各向异性分析

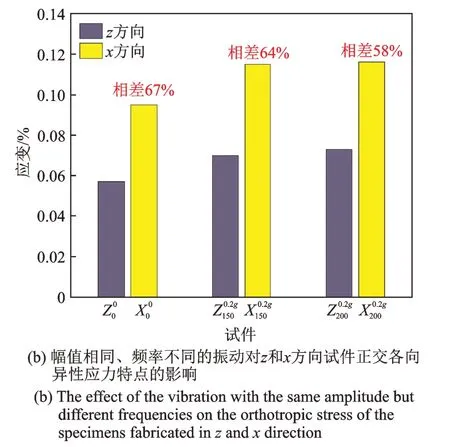

图9,10 为z方向和x方向打印试件的平均抗拉强度和极限应变的柱状图。可见,施加振动前的z和x方向打印的试件和平均抗拉强度分别为23.68 MPa 和45.46 MPa,两者相差92 %;相应的平均极限应变分别为0.057 %和0.095 %,相差67 %。因此,施加振动前的普通FFF 薄板的正交各向异性特点明显。

当施加振动幅值相同(0.2g)、频率分别为150和200 Hz 的 振 动 时,z和x方 向 试 件以及和的平均抗拉强度分别相差62 %和48 %;相应的平均极限应变值分别相差64 %和58 %,如图9 所示。可见,利用振动后,FFF薄板的正交各向异性特点显著降低,且随着频率的增大而进一步降低。

图9 幅值相同、频率不同的振动场下z 和x方向试件的平均各向异性对比图Fig.9 Comparison of the average anisotropy of the specimens fabricated in z and x direction under the vibration with the same amplitude but different frequencies

当施加频率相同(900 Hz)、振动幅值分别为0.18g和0.24g的振动时,z和x方向试件以及和的平均抗拉强度分别相差27 %和25 %;相应的平均极限应变值分别相差65 %和62 %,如图10 所示。可见,施加振动后,FFF 薄板的正交各向异性特点显著降低,且随着振动幅值的增大而进一步降低。

图10 频率相同、幅值不同的振动场下z 和x 方向试件的平均各向异性对比图Fig.10 Comparison of the average anisotropy of the specimens fabricated in z and x direction under the vibration with the same frequency but different amplitudes

4 结 论

1)在FFF 快速成型中,施加振动进行加工的试件抗拉性能(抗拉强度和弹塑性)明显优于施加振动前的试件,并且正交各向异性特点改善明显。

2)对于施加振动后的试件,当施加振动的幅值相同、频率不同时,频率越大,试件的抗拉强度越大,弹塑性越好,正交各向异性改善越明显。

3)对于施加振动后的试件,当施加振动的频率相同、幅值不同时,幅值越大试件的抗拉强度越大,弹塑性越好,正交各向异性改善也越明显。

4)将压电陶瓷与FFF 快速成型设备相结合,将振动引入到FFF 成型过程中,以改善FFF 产品的机械性能,为FFF 技术的进一步发展做出了一定的贡献。