内置式机械手柔性加工单元的设计

2021-03-03陈维范

陈维范,薛 丹

(1.辽宁装备制造职业技术学院,沈阳 110161;2.沈阳机床股份有限公司,沈阳 110142)

0 引言

国内制造业生产自动化水平在逐步提高,数控机床的上下料由人工转为机器自动化成为必然[1]。柔性加工单元(FMC)可以看作是扩大功能的镗铣或车削加工中心。各种加工中心配上了自动装卸工件、自动检测装置,就成了FMC[2]。提高机床自动化可以减轻工人的劳动强度和更好地保证加工精度及其稳定性[3]。机床上下料装置在提高机床的自动化程度和加工效率,降低人工成本方面发挥着重要作用[4]。

目前,柔性加工单元较为常见的上下料方式有桁架式机械手和关节式机械手两种。这两种方式一般是一台或多台车削加工中心配备一台机械手,相对内置式机械手的柔性单元结构比较复杂、占地面积较大、制造成本较高。

根据某用户的需求,在某型车削加工中心的基础上,设计了一种内置式机械手柔性加工单元。设计了专用夹具,能够自动检测,实现精确定位。将原来的转塔刀架改为排刀结构,且可根据需要在排刀板上安装动力头。加工单元配备内置式机械手和振动料仓,该机械手采用气动驱动,上下料一体化设计,可实现手动和自动两种上下料方式。加工单元还具有自动检测装置,对于上料过程中产生的安装位置不符合要求的毛坯件进行自动检测,自动上下料的时间控制在10秒钟以内,与人工相比显著提高了生产效率。

1 工件工艺分析与夹具设计

1.1 工艺分析

以该加工单元上加工的一种工件的一道工序为例进行工艺分析。如图1(a)所示为毛坯件图,毛坯件直径、长度26mm。如图1(b)所示,为工件图。

图1 毛坯件与工件图

表1 工件加工工序卡

1.2 夹具设计

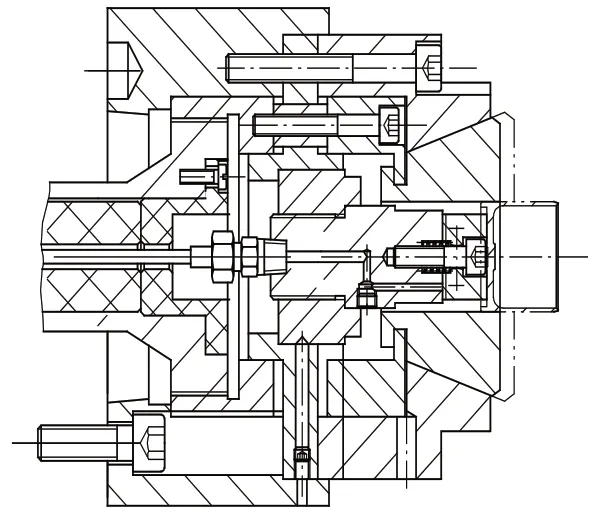

夹具设计了定位面和自动检测气孔,实现精确定位和自动检测的功能,如图2所示。自动上料装置可保证夹持毛坯件的端面与机床主轴垂直,垂直度不大于0.02mm,可以保证毛坯件的定位面与夹具的定位面紧密接触,由上料装置与夹具共同保证工件的加工精度。

图2 夹具图

2 柔性加工单元的设计

2.1 主机结构

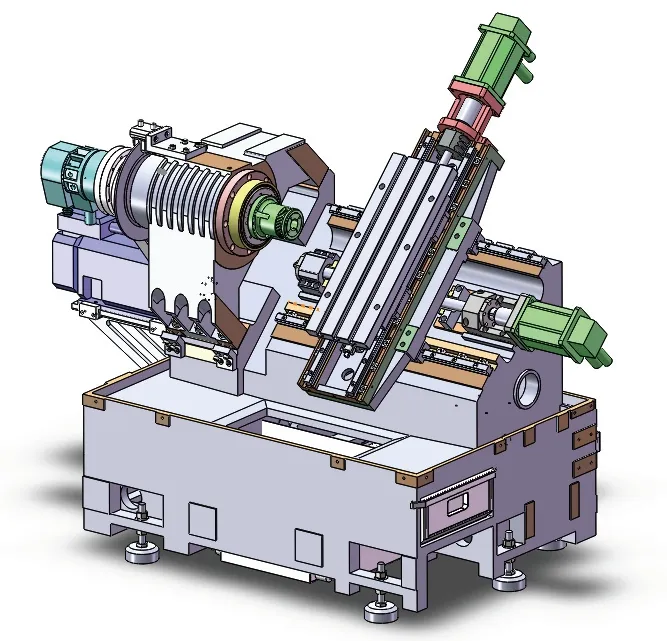

机床采用45°整体斜床身车,机床最大回转直径为φ400,最大切削长度210mm,最大切削直径为φ160,主电机功率为11Kw/7.5Kw(30min/连续),机床加工精度为IT6,主机结构如图3所示。

图3 机床主机结构

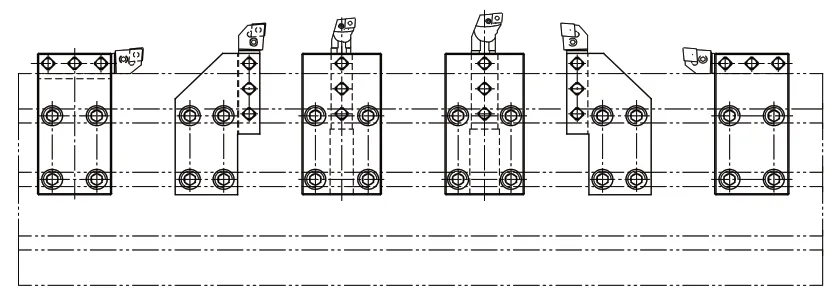

为了便于上下料机构的安装,机床采用排刀结构。排刀板上可安装刀夹6套,其中:外圆刀夹正、反各一套,端面刀夹正、反各一套,镗孔刀夹两套,如图4所示。用户根据需要也可在排刀板上安装动力头。

图4 排刀刀架结构图

2.2 整体方案设计

加工单元是在车削加工中心主机上配置上下料机构,如图5所示。加工单元具有自动检测装置,对于上料过程中产生的安装位置不符合要求的毛坯件进行自动检测,系统发出声光报警信号,自动停止加工程序,解除故障后自动复位。机械手的动作和机床程序由I/O信号连接,实现上料→加工→下料等连续加工过程的自动化。

上下料机构主要由支架2、料仓3、料道4、阀岛5、上料机械手7、下料机械手8、滑道9等组成。

振动料仓3用支架2安装在床身1的后侧,料仓的毛坯件容量为500件。毛坯件由料道4输送至主轴夹具上方指定位置;由下料机械手8将工件从夹具上卸下,送至安装在防护罩10上的滑道9将工件放入料箱;由上料机械手7抓取料道4出口的毛坯件并放入夹具内。阀岛5安装在主轴箱6的上部,将电信号转换成气动力,实现气缸动作。

图5 柔性加工单元结构图

2.3 料仓与料道结构设计

自动料仓通过振动方式实现自动、有序供料。料仓有选料装置,根据毛坯件的加工位置和装夹方式来判断毛坯件的开口方向,使毛坯件按照正确开口方向通过。用料道连接振动料仓与上料臂,实现逐个上料,如图6所示。

图6 料仓及料道结构图

工作过程:首先在料仓1中装毛坯件;工作中通过3号传感器控制料仓给料,毛坯件进入料道2后,被5号装置挡住;当系统要求送料时,4号装置挡料,5号装置松开,单个毛坯件即滚至出料口,然后5号装置挡住,4号装置松开,毛坯件依次下移,等待下次给料。

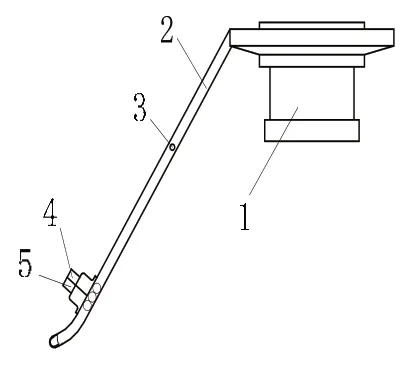

2.4 上下料机械手结构设计

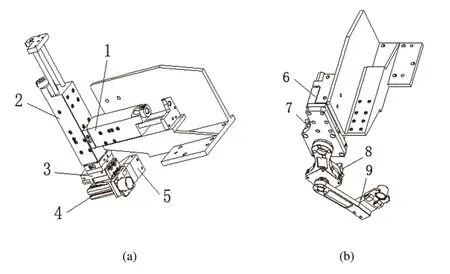

如图7(a)、图7(b)所示,分别为上料机械手和下料机械手结构图。上下料机械手通过对9个气缸的组合控制,实现加工单元的自动上料、自动下料功能。在此过程中,如果料道缺料,检测开关将发出信号,振动料仓将自动供料,解除后自动复位。

工作过程:首先将机械手上电,并设置为自动工作模式,机床发出上料信号后,PLC自动检测料道末端是否有料,如果无料,PLC将控制料道上的挡停料装置,放下一个毛坯件;如果有料,5号气缸动作,在料道出口抓取毛坯件;同时4号气缸动作,抵住毛坯件;7号气缸动作,使9号气缸到达适当位置;9号气缸动作,夹持工件;6号气缸动作,将工件从夹具中取出;7号、8号气缸同时动作,将工件移出机床加工区;9号气缸动作,将工件放入集料仓;进行的同时,1号气缸动作,将毛坯件移出料道;2号气缸动作,将毛坯件与夹具对心;3号气缸动作,将毛坯件移进夹具;5号气缸动作,松开毛坯件;同时4号气缸推进,将毛坯件靠严;待夹具夹紧毛坯件后,4号、3号、2号气缸复位;1号气缸动作,上料机械手复位;同时,7号气缸动作,下料机械手复位,机床开始加工,一个加工周期结束。

图7 上下料机械手结构图

3 结语

内置式机械手柔性加工单元在车削加工中心上加装料仓、料道和气动上下料机械手等机构,实现手动和自动两种上下料方式。加工单元还具有自动检测装置,保证工件加工有序进行,实现加工过程的自动化。每个工件上下料时间10s,全部加工时间27s,其生产效率与人工相比得到显著提高,满足了用户的需求。