基于路径规划的粮食物流输送控制系统设计

2021-03-03

(广东科技学院 机电工程学院,东莞 523083)

0 引言

现代粮食产业化企业在转型的过程中,为了适应当前消费者对粮食产品安全,快速等需求,提出打通“从田到桌”的战略目标,同时为响应国家“鼓励社会资本投资建仓”的号召,纷纷在粮食产地投资建造自动化仓储物流系统,为粮食就地进行深加工提供了硬件基础[1,2]。而新型自动化物流输送系统是自动化仓储系统中关键的一环[3,4],它影响着农业物流作用效益及物流成本[5,6]。在行业中,物流输送包括水平输送和垂直输送部分,笔者在参与某食品企业智能仓储控制系统设计时,发现目前多数食品企业在输送中采用的是货梯或者人工搬运的输送方式。货梯输送存在操作效率低下,人工参与度高。而人工搬运劳动成本高,且效率极其低下,且搬运过程中路径随机,没有优化,与当代农业物流快速反映需求不相匹配,因此针对存在的问题,设计了智能仓储物流输送控制系统。

1 总体设计方案

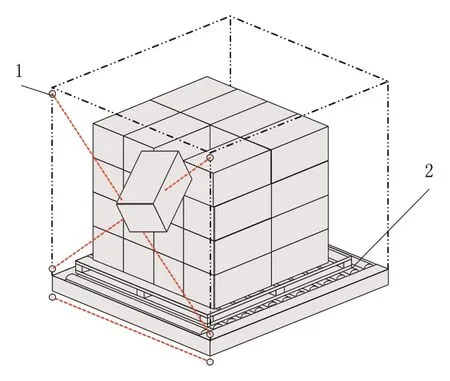

所设计的智能物流输送控制系统包括水平输送设备、垂直提升设备,物流运送车,控制器组成。工作过程为:控制器模块接收到任务后,根据路径优化算法进行路径规划,物流小车按照规划的最优路径,将货物送到对应节点的自动水平输送机,自动输送机将货物输送到自动升降机的升降卸货台,完成上升或者下降作业,同时对应层的物流小车将粮食输送到指定地点,根据仓储系统的结构,本次课题设计的垂直往复升降机层数可选,硬件采用模块化设计。

设备主要参数为:

1)滚筒输送机(三套):

L×W×H=1200mm×1220mm×1680H

2)升降机:

L×W×H=1887mm×2480mm×13322mm

3)垂直输送高度:9000mm

4)垂直输送提升速度:10m/min

5)水平输送速度:12m/min

6)控制器:西门子PLC1215C

7)HMI:proface(7寸)

8)变频器:安川变频器(配制动电阻)。

本设计中,控制系统以PLC控制器为核心,包含触摸屏,扩展I/O模块、传感器、变频器,电机等,如下图1系统框图所示[7]。PLC控制器通过网络接口与HMI触摸屏通信,通过继电器输出和扩展I/O模块控制继电器、变频器及其他执行机构,通过数字量输入模块采集传感器信号及其他数字量信号。

控制器获取物流仓库的实时信息,在触摸屏中显示。同时为了高效的完成货物运送到指定位置,控制器根据当前各提升机的状态与路线情况,按照时间最优和路径最短等指标进行路径规划,指定物流小车输送货物到最优的提升机,完成输送。在提升机工作时,有超高超重超速等各种报警措施保证货物和设备安全。

2 控制系统模块设计

2.1 电气控制模块

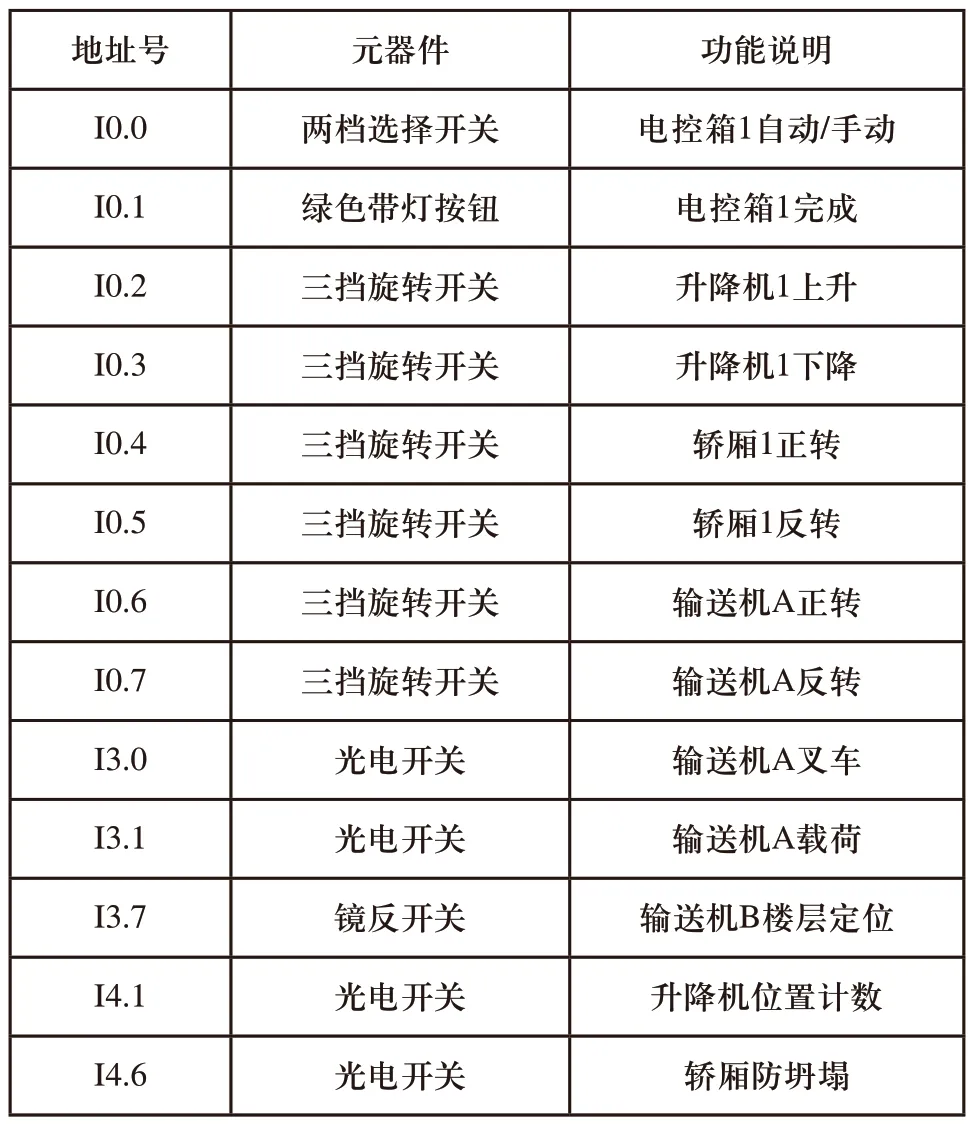

经过分析,一组提升机工作站需要56点输入,25点输出,得出PLC的I/O点的个数与分配情况,如果以两组同时控制,其中输入点共有112点,包括预留输入点,输出点共50点。根据实际使用要求,确定选用西门子PLC1200序列[8~10],扩展模块4组数字信号模块SM1223,2组数字信号模块SM1221,表1和表2列出部分输出I/O输出分配情况。图2为主控制回路电气原理局部图。

图1 控制系统结构图

表1 PLC的主要输入分配

表2 PLC的主输出分配

表2 (续)

图2 主控制回路电气原理局部图

2.2 水平输送模块

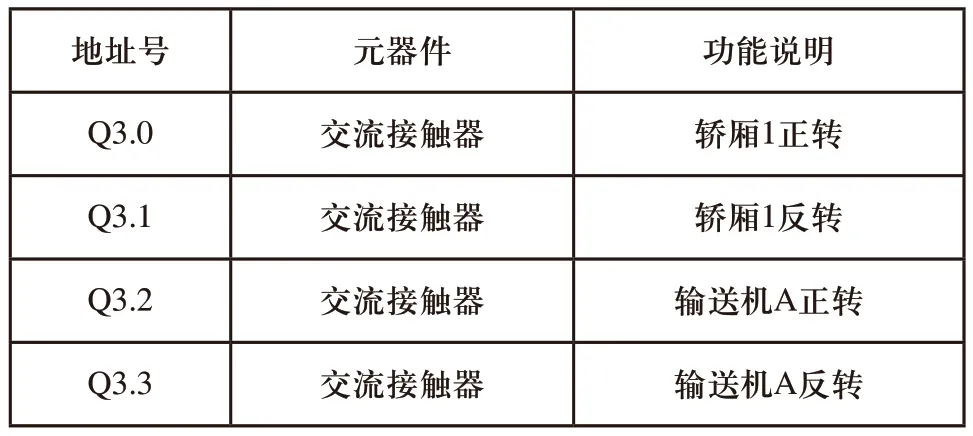

水平输送设备需要将移动运载车运送过来的货物,水平输送到垂直升降机的轿厢内,控制流程如图3所示。

图3 水平输送控制流程图

当货物由水平输送机往轿厢内输送时,如突入检测传感器检测到已到达,但轿厢在升降中或者还未到达指定位置,则容易发生故障,需要在程序中进行联锁控制,当突入检测和轿厢已到达,即允许水平输送机继续输送,否则报警且暂停,如图4中1~4所示。当轿厢内到达检测到货物时,如果同时前端到达和突入检测也检测到货物,此时不可进入下一步的垂直提升流程,否则会损坏货物,需要报警提示货物有异常,如图4水平输送检测示意图。

图4 水平输送检测示意图

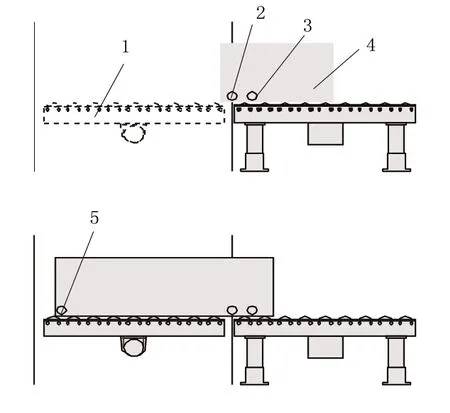

2.3 垂直提升模块

垂直提升设备及控制装置如图5所示。提升机升降时通过位置计数定位板确定轿厢的位置,根据数值确定轿厢上升或下降,减速或加速。如轿厢1F到2F,则会经历低速,加速到高速,减速到低速的过程,如图5中3→4→5→6→3的顺序所示。下降时过程刚好相反,如图5中3→5→4→7→3的顺序。在运送过程中,设计了防坍塌的模块,原理如图6所示。

图5 升降机速度控制原理图

图6 防坍塌检测原理图

2.4 路径规划模块

物流运载车从仓库入口将货物输送到轿厢处,放置在水平输送机上,为了最大效率的利用轿厢,避免等待,拥堵等情况的发生,需要对物流小车的路径进行规划。

针对多物流小车路径规划,常用的指标有:最短路径,最小化等待时间,最小化队列长度等方式[11]。由于本课题中涉及的仓库规划时,轿厢之间间距允许小车并行,因此不存在相向冲突,主要需要考虑的是以时间最优为主原则,节点冲突和最短路径为辅原则。本课题的指标表示方法如下:

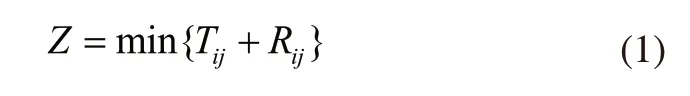

物流小车i(i≤N)号到目标轿厢j(j≤M)的距离是Lij,速度为Vij,时间为:

等待时间为Rij(Rij∈R)。总的轿厢数为M,总物流小车数为N,终点集合为:

本课题通过算法规划路线,使物流小车从终点集合中选出最优终点,满足指标Z。

轿厢工作剩余时间集合为E:

这里,在精度允许的范围内,物流小车等待时间与轿厢工作剩余时间相等,即:

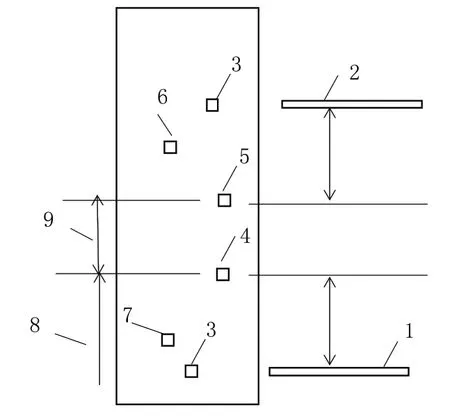

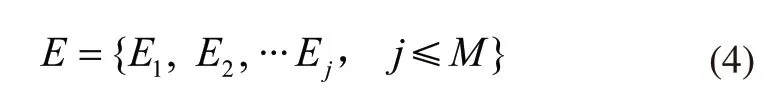

下面仅就三台物流车,九架提升机的情形,如图7所示,论证路径规划中选择的时间最优的策略:

图7 仓库布局示意图

1)对起始点,目标点,物流车速度,输送机速度,集合Z,T,S,E,R等进行初始化[12];

2)实时刷新提升机站的工作状态及剩余时间;

3)物流车在入口点装满货物后,等待控制器发出指令;

4)控制器实时计算集合E的值。提升机工作站工作总时间包括水平输送机将货物输送到提升机中,提升机从起始层到目标层;

5)控制器根据集合Z的值和T(初始化时完成)的值计算集合Z;

6)根据Z的结果,确认是否有冲突,如提升机是否故障,如果有两个相同结果,启动第二层决策,路径最短原则,给出最优解,并锁定该最优解,避免后续规划时重复选择;

7)将最优解发送给物流车,物流车朝目标位置行进;

8)返回流程2)。

2.5 软件模块

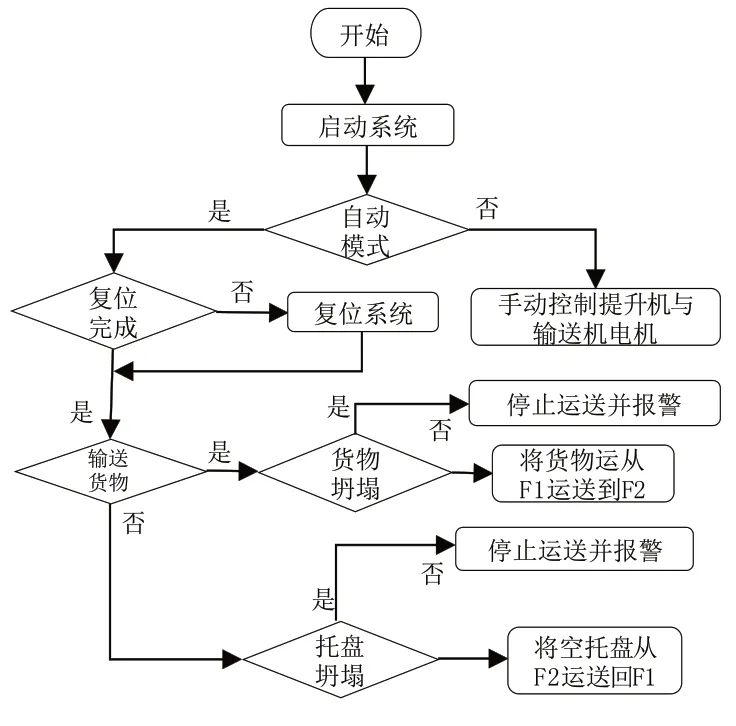

采用编程软件西门子TIA V14 SP1[13]设计PLC程序,程序流程图如图8所示。

图8 程序流程图

按照模块化的设计思路[14,15],控制系统程序由主模块Main(OB1),FB,FC和DB构成。采用模块化的思路可使后期设备维护方便与高效。

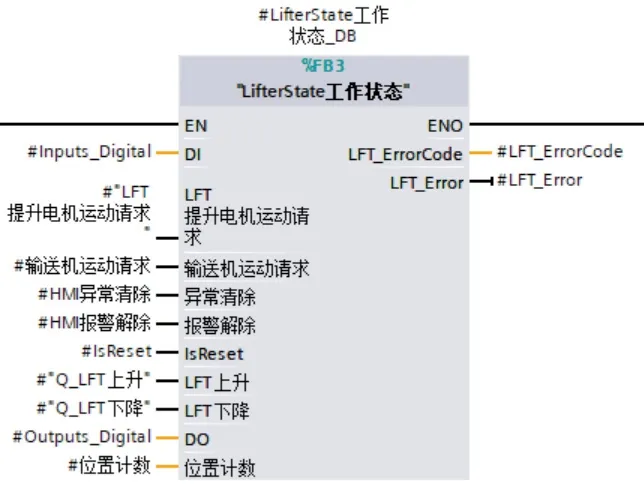

建立函数块FC,命名为LifterSystem,若仓库后期还新增提升点,只需将主程序多调用一次FC即可,如图9所示为主程序中调用的提升机工作站工作系统函数;图10为提升机工作站的状态功能块,实时采集提升机工作站的状态。

图9 主程序局部图

图10 提升机工作站状态程序图

3 试验数据分析与处理

通过试运行,将单台提升机工作站的测试结果和人工输送的结果进行对比,如表3所示。

表3 单台工作站与人工输送效率对比

由表3所示的结果可知,单台提升机工作站的输送效率为25托/时,较人工输送效率提高了2倍。

将具有九台提升机工作站,三台物流车和路径规划的控制系统进行了测试,与不进行路径规划,随机指定提升机站的结果进行了对比,如表4所示。

表4 路径规划与随机指定效率对比

由表4所示的结果可知,采用控制器进行路径规划后,输送效率约为随机指定路径的2倍。

将九台提升机工作站同时启动,采用系统路径自动规划,仓库只需1人在入口处负责货物确认,1人对设备进行维护,日常可节省人力5人左右,高峰时期可节省人力8~9人,平均每台工作站可节省1人,减少了企业的用人成本。

4 结语

1)传统的农业仓储系统多以人工管理,人工运输的模式为主,存在操作效率低,人工劳动强度大,安全隐患等问题,为解决这些问题,设计了智能往复式垂直输送机控制系统。

2)该系统以西门子1200序列PLC为核心,以proface序列触摸屏为人机交互串口,实现了粮食货物输送的实时监控、自动运行、手动测试,物流小车路径规划等多项功能。

3)该系统投入到某食品智能仓储企业运行,为其自动化物流的一个重要环节,通过一个月的试运行测试后,正式投入使用,其实现了物流的自动输送,单台提升机工作站提升提升效率2倍以上,多台提升机同时工作,采用路径优化算法输送效率提高效率1倍左右。

4)经过测试,日常运转可节省人力5人左右,高峰时期可节省8~9人,平均每台工作站节省1人,较好的减轻了企业负担。