炭黑/煤焦油沥青基球形活性炭的制备及表征

2021-03-03高占先沈连仲徐桂英周卫民

张 鹏,李 勇,高占先,沈连仲,徐桂英,周卫民,王 坤

(1.辽宁科技大学 化学工程学院,辽宁 鞍山 114051;2.鞍钢股份公司 炼焦总厂,辽宁 鞍山 114051;3.鞍山钢铁集团 鞍钢化学科技有限公司,辽宁 鞍山 114051)

随着电动汽车及风能、太阳能等分布式能源的发展,锂离子电池、钠离子电池和超级电容器等先进储能器件的开发变得越来越重要,而且随着储能设备的大型化及其性能要求的提高,急需开发新型高性能电极材料[1]。在众多电极材料中,如碳材料、钛酸盐、合金、金属氧化物和硫化物等,碳材料凭借相对低成本、易于制备且对环境无害的优点,显示出很大的商业化潜力[2]。然而,在超级电容器、锂离子电池或钠离子电池等储能器件中,碳材料都存在储能容量低、倍率性能差等缺点。

多孔炭材料具有发达的孔隙结构,有助于缩短离子传输距离,提升电解液的浸润效果,成为电化学能量存储与转化领域关注的热点[3]。但纳米级多孔电极材料在高负载密度下会发生团聚粘结现象,这一方面会导致电极片内部粉末颗粒无法被电解液浸润,造成一定的容量损失,另一方面也会造成电子传输阻力的增加,使其储能能力无法得到充分发挥[4]。采用微米级球形活性炭是解决这一问题的手段之一。球形结构具有较为独特的外观形貌,在高负载密度下,球形活性炭颗粒之间不会发生粘结现象[5-6],更易于被电解液浸润,是理想的电极材料之一。但目前关于微米级球形活性炭的研究主要侧重于形貌和粒径的调控及性能表现,对球形活性炭内部孔道结构调控的研究,尤其是关于炭化、活化工艺对其比表面积和孔径分布影响的探讨仍然较少[7]。Sidor等[8]研究了球形活性炭的粒度和形貌、石墨化度、表面化学性质对球形活性炭的比表面积及吸附能力的影响。Xie等[9]研究了煤沥青基球形活性炭的孔结构对CO2吸附能力的影响。Cho等[10]研究了空气预氧化对球形活性炭孔结构的影响。

为提高活性炭的比表面积,大部分研究采取物理活化和化学活化结合的办法来丰富其孔隙结构,从而提升比表面积[11]。但两段活化法会导致活性炭收率急剧下降,且对设备要求较高,致使材料成本提高,不利于大规模制备。本文提出一种炭黑/煤沥青复合球形活性炭的制备方法,对其制备机理进行详细分析,探讨炭化、活化工艺对球形活性炭形貌、比表面积和孔径分布的影响。

1 实验部分

1.1 原料与仪器

聚乙烯醇(1788型),上海阿拉丁生物化学技术有限公司;吡啶和乙醇(均为分析纯),国药集团化学试剂有限公司;炭黑和煤焦油沥青,鞍山钢铁集团有限公司化工总厂。

氮气吸脱附测试使用美国康塔公司生产的IQ型全自动比表面积分析仪;表面微观形貌分析使用的是德国卡尔蔡司公司的ZEISS IGMA/HD型场发电子显微镜。

1.2 活性炭的制备及表征

1.2.1 炭黑/煤沥青基复合球的制备 取1 g粒径小于75μm的沥青于索氏抽提器中,用100 mL吡啶对其进行抽提,以除去煤沥青中的重组分及其他杂质,而后向其中添加不同质量的炭黑颗粒,超声震荡10 min后加入到15 g/L的聚乙烯醇水溶液中,将所得混合液在85℃、300 r/min的条件下反应20 min,过滤,洗涤得炭黑与煤沥青的复合球。

将沥青溶解于吡啶中后,将其加入到含有表面活性剂的水溶液当中,水与吡啶可任意比例互溶。由于中温沥青的吡啶抽提物多数呈弱极性,当其进入强极性的水中时,会立刻析出固体。这些固体随着温度达到软化点后会在界面张力的作用下逐渐转变为球形。同时,加入其中的炭黑在搅拌过程中与软化的沥青充分接触,沥青黏度较大,使炭黑难以剥离,最终均匀包裹在沥青内部,从而获得炭黑分布均匀的炭黑/煤沥青基复合球。

1.2.2 炭黑/煤沥青复合球形活性炭的制备 将0.2 g炭黑/煤沥青复合球置于管式炉中,在空气气氛中300℃恒温3 h,升温速率0.15℃/min,再将复合球在氮气氛围中分别升至400、500、600℃,升温速率2℃/min,炭化3 h。炭化后的复合球与KOH以一定比例混合均匀,分别升至650、750、850、950℃,升温速率2℃/min,活化1 h,将所得产物用盐酸洗涤,干燥,获得球形活性炭(Spherical activated carbon,SAC)。

球形活性炭命名为CB-X-Y-Z(W)。其中:X为添加炭黑的质量,g;Y为炭化温度,℃;Z为活化温度,℃;W为KOH相对于炭化复合球的质量比。

2 结果与讨论

2.1 炭黑添加量的影响

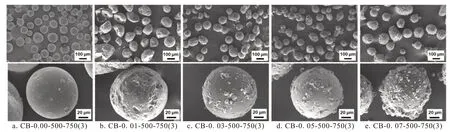

图1为炭化温度500℃、活化温度为750℃、KOH与炭化复合球的质量比为3:1时,添加不同量炭黑制备球形活性炭的SEM图。所有样品均呈现完整的球形结构,且粒径较为均匀。随着炭黑添加量的增加,球形结构的尺寸没有明显的变化,但其表面逐渐趋于粗糙。这是因为大量的炭黑颗粒附着在沥青球表面并出现团聚。

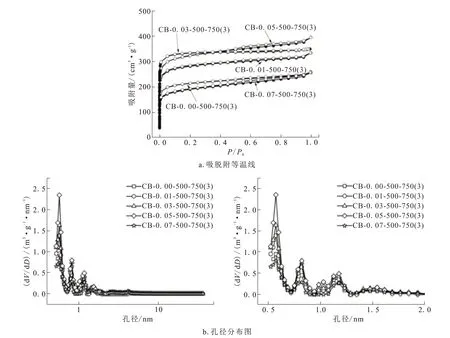

图2为球形活性炭的吸脱附等温线和孔径分布图。添加不同量炭黑制备球形活性炭,其吸脱附等温线均呈现Ⅰ型等温线的特点[12]。在相对压力较低时,氮气吸附量较大,说明球形活性炭具有发达的微孔结构。随着炭黑加入量的增加,0.6 nm、0.8 nm和1.2 nm左右的微孔数量逐渐增加,并在添加量为0.05 g时达到最大值。其中,0.6 nm的微孔数量最多,且增加最明显。这说明添加炭黑利于微孔比表面积的增加。

图1 不同炭黑添加量制备样品的SEM图Fig.1 SEMimages of samples prepared by adding different amounts of carbon black

图2 不同炭黑添加量制备样品的氮气吸脱附测试图Fig.2 Nitrogen adsorption and desorption test images of samples prepared by adding different amounts of carbon black

SAC的孔结构数据详见表1。随着炭黑添加量的增加,样品的总比表面积Sbet、微孔比表面积Smicro以及孔容Vtotal均逐渐增加,直至添加量为0.05 g时达到最大值。这是因为炭黑与沥青的热膨胀系数不同,使炭黑/沥青的接触界面在炭化过程中分离而留下孔隙,随着炭黑添加量的增加,孔隙结构也逐渐增加,这为后续活化反应提供了更大的接触面积,增加了反应位点。当炭黑添加量为0.07 g时,样品的比表面积骤然减小。因为此时的复合球表面附着了大量的炭黑,使活化过程中复合球与KOH接触不充分,从而降低其活化程度,使比表面积减小。

2.2 炭化温度的影响

图3为炭黑添加量为0.05 g、活化温度为750℃、KOH与炭化复合球的质量比为3:1时,经不同炭化温度制备的球形活性炭的SEM图。未经炭化的样品在活化过程中,因KOH的腐蚀而使球形结构被破坏,且表面出现大量微米孔。经400℃炭化的样品CB-0.05-400-750(3)球形度保持较为完整,只有部分在KOH的作用下破碎。随着炭化温度的升高,经500℃和600℃炭化的样品保持完整的球形形貌,表面也趋于光滑。未经炭化和炭化温度较低的样品中含有较多的脂肪烃及缺陷[13],具有较高的反应活性,较多的碳被刻蚀,从而导致表面具有发达的微米级孔隙结构,甚至使球形形态破碎。经过高温炭化后样品的碳骨架稳定性增强,可以保持完整的球形结构。

表1 不同炭黑添加量制备样品的孔参数Tab.1 Pore data of samples prepared by adding different amounts of carbon black

图3 不同炭化温度制备的样品的SEM图Fig.3 SEMimages of samples prepared at different carbonization temperatures

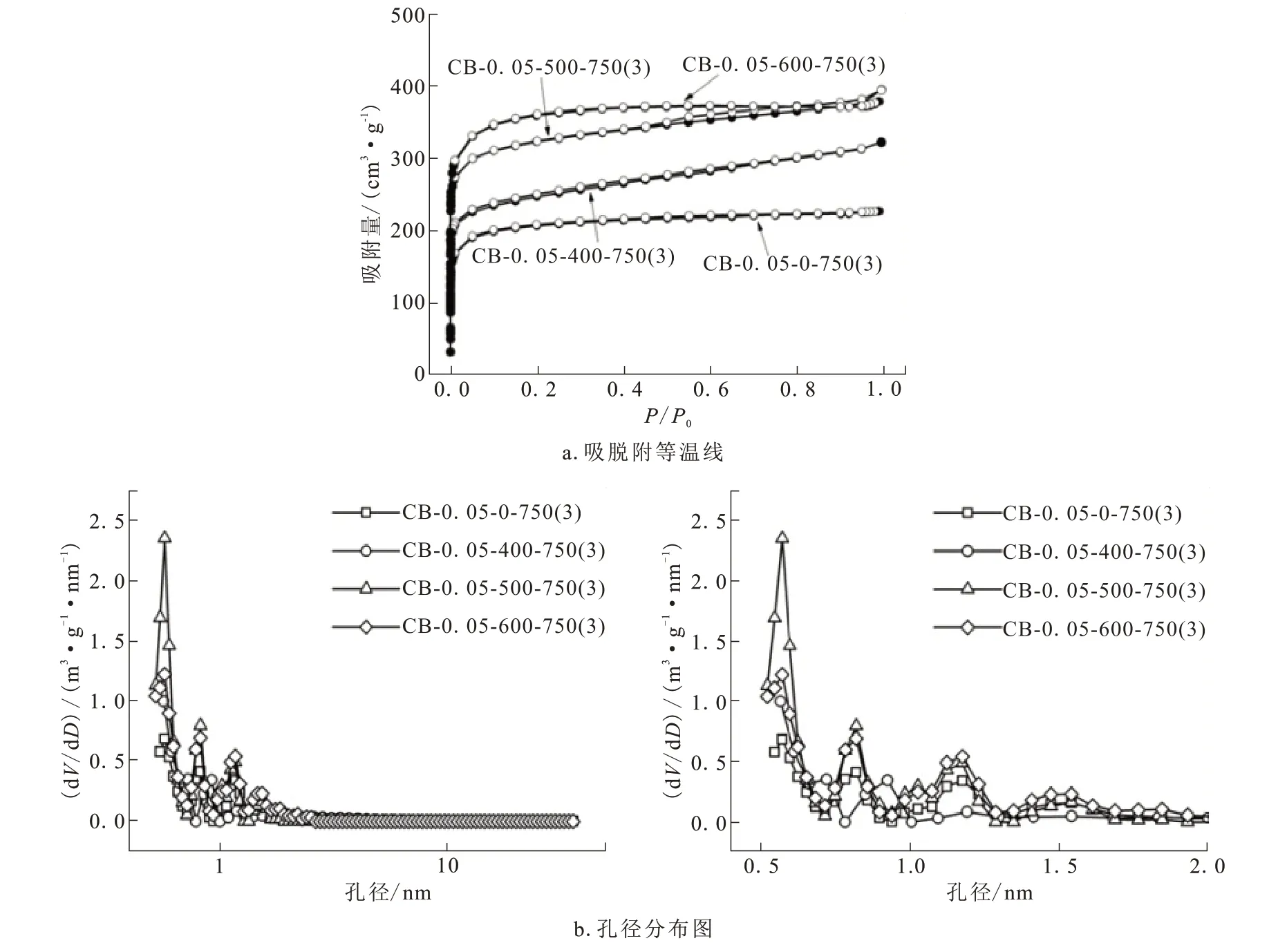

图4 不同炭化温度制备样品的氮气吸脱附测试图Fig.4 Nitrogen adsorption and desorption test images of samples prepared at different carbonization temperature

图4为不同炭化温度下制备的球形活性炭的吸脱附等温线及孔径分布图。在不同温度下炭化所得的样品的氮气吸脱附等温线均表现出Ⅰ型吸脱附等温线的特点。在P/P0较小时,氮气吸附量急剧上升,这证明样品存在大量微孔。其孔径主要集中在0~2 nm之间。经不同炭化温度制备的样品的孔径大小也主要在0.6 nm、0.8 nm和1.2 nm左右,且随着炭化温度的升高,0.6 nm微孔数量增加较为明显,500℃时达最大值。这表明炭化温度主要影响0.6 nm左右的孔径变化。

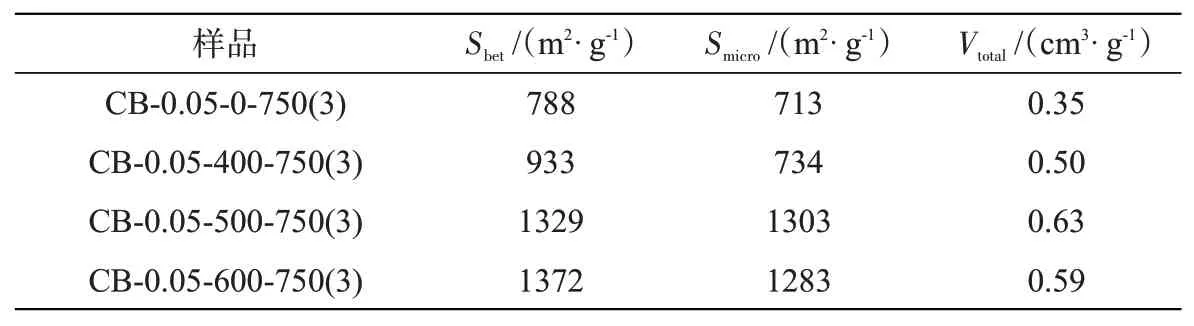

表2为不同炭化温度时SAC的孔结构数据。当温度低于500℃时,随着炭化温度的升高,球形活性炭的总比表面积、微孔比表面积、总孔容均呈增加趋势。一方面可能是因为随着炭化温度的升高,沥青中的轻组分逸出形成部分孔道结构,另一方面是因为这些孔道结构会提升后续反应的活性位点,使活化形成的微孔大大增加。但炭化温度由500℃增加至600℃时,CB-0.05-600-750(3)样品的微孔比表面积和总孔容有所下降。这是因为球形活性炭经过600℃炭化后,样品的结构愈趋于稳定,稠环芳烃缩聚为类石墨化炭网结构,能与KOH反应的位点减少。

表2 不同炭化温度制备样品的孔参数Tab.2 Pore data of samples prepared at different carbonization temperature

2.3 活化温度的影响

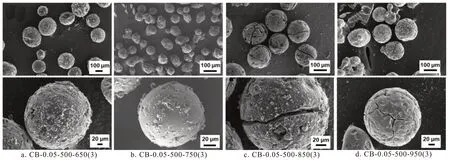

图5为炭黑添加量为0.05 g、炭化温度为500℃、KOH与炭化复合球的质量比为3:1时,经不同活化温度制备的球形活性炭的SEM图。活化温度为650℃和750℃时,样品呈现出完整的球形结构;温度达到850℃时,球体出现明显的开裂;温度升高到950℃时,有部分球体完全破裂。这是由于KOH活化过程中,发生的多个反应之中多为吸热反应[14],温度升高有利于活化反应向正向进行,碳骨架被大量烧蚀,使球形活性炭表面出现开裂甚至解体。

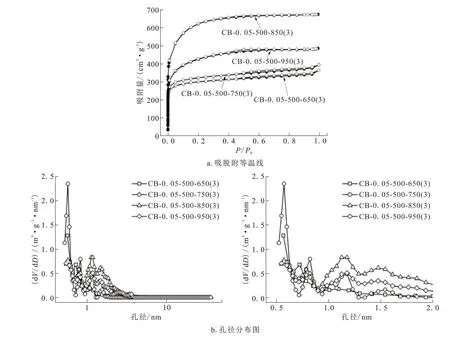

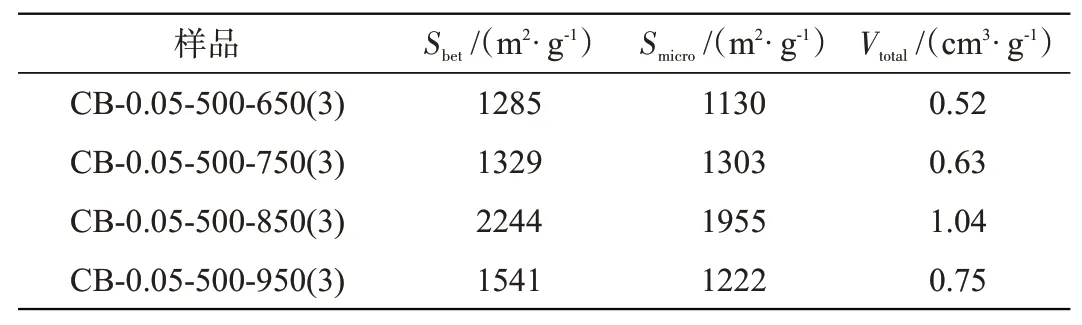

图6为不同活化温度制备的SAC的氮气吸脱附等温线和孔径分布图。经不同温度活化的样品,氮气吸脱附等温线呈现出Ⅰ型等温线的特点,说明样品的孔道结构以微孔为主。孔径集中在0~2 nm之间,同样证明该系列样品中含有大量微孔。

表3为不同温度活化时SAC的孔结构数据。随着活化温度的升高,样品微孔数量和比表面积逐渐增加,850℃时到达最大值。这是因为温度越高,大量的碳被KOH刻蚀,被还原产生的金属钾此时也变为气体进入到碳层之中,使碳层不可复原地弯曲而产生部分微孔[14],这一系列作用使比表面积大大增加,也使球体出现明显裂纹。1.2 nm左右孔数量明显增加,这说明活化温度的升高利于孔径的拓宽。

图5 不同活化温度制备样品的SEM图Fig.5 SEMimages of samples prepared at different activation temperature

图6 不同活化温度制备样品的氮气吸脱附测试图Fig.6 Nitrogen adsorption and desorption test images of samples prepared at different activation temperature

表3 不同活化温度制备样品的孔参数Tab.3 Pore data of samples prepared at different activation temperature

2.4 KOH质量比的影响

图7为添加0.05 g炭黑、500℃炭化后750℃活化,与KOH不同比例混合制备的球形活性炭的SEM图。质量比为1:1、2:1和3:1时,样品均保持完整的球形结构;但当质量比增加到4:1时,样品呈不规则块状结构。这表明过多的碳被消耗,不足以维持球形结构。

图8为不同KOH添加量制备样品的氮气吸脱附等温线和孔径分布图。四种样品的吸脱附等温线均属于Ⅰ型等温线,孔径分布集中在0~2 nm之间,这证明四种样品中含有大量微孔。

表4为不同KOH添加量制备样品的SAC的孔结构数据。KOH与炭化复合球的质量比小于3:1时,随着KOH比例的增加,0.6 nm、0.8 nm和1.2 nm孔数量均增加,说明KOH质量比的提升显著增强开孔率,从而使比表面积增加。而当KOH与炭化复合球的比例为4:1时,0.6 nm孔数量急剧下降,1~2 nm孔数量增加,并产生2~3 nm的介孔。这也表明KOH比例增加同样利于孔径的拓宽。

图7 不同KOH质量比制备的样品的SEM图片Fig.7 SEMimages of samples prepared at different KOH mass ratio

图8 不同KOH质量比制备样品的氮气吸脱附测试图Fig.8 Nitrogen adsorption and desorption test images of samples prepared at different KOH mass ratio

3 结论

以中温煤焦油沥青的吡啶抽提物和炭黑制备炭黑/煤沥青基复合球,将其在不同温度下炭化,并在不同温度和KOH质量比下进行活化,最终制备煤沥青基球形活性炭。实验表明,炭黑颗粒的添加有利于在沥青球内部产生界面分离而留下孔隙,增加SAC的比表面积,但过多的炭黑会影响KOH与球体的接触,导致比表面积减小;较高的炭化温度有利于保持完好的球形形貌,但会降低KOH的反应活性,从而降低比表面积;活化温度升高,会增强KOH的活化作用,但温度过高也会致使其开孔作用转变为拓孔,不利于比表面积的增加;KOH的质量比越高,样品的比表面积越大,但过量的KOH也会导致球形形貌的破坏。因此,选择适宜的制备条件是获得大比表面积球形活性炭的关键。当炭黑添加量为0.05 g、炭化温度为500℃、活化温度为750℃、KOH质量比为3:1时,所制备的球形活性炭具有良好的球形结构,拥有发达的以微孔为主的空隙结构,比表面积达1 329 m2/g。

表4 不同KOH质量比制备样品的孔参数Tab.4 Pore data of samples prepared at different KOH mass