超厚回填土桩身防水流冲刷混凝土配制技术研究*

2021-03-03刘军安杨大勇杨慧齐宋江文李玉才

刘军安,杨大勇,乐 俊,杨慧齐,宋江文,李玉才,杨 浩

(中建三局基础设施建设投资有限公司,湖北 武汉 430064)

0 引言

桩基工程目前越来越多用于各大高层房屋建筑深基础、铁路桥梁基础和港口海岸等工程,尤其对于湿陷性黄土区域、高填土区域、软弱土体区域等应用较为广泛。桩基础具有良好的承载力以及较好的抗沉降能力,作为基础桩,主要分为端承桩和摩擦桩两种类型。

桩基具有良好地层适应性,对于复杂地质环境的桩基,仍存在多种不利于桩身稳定及桩身安全的因素。在地下水丰富的湿陷性黄土区域、沿海沿江区域以及高回填土区域,由于地下水的存在,水流冲刷成了影响桩身安全及质量的主要危害之一。

目前对桩基础中水流冲刷作用研究较多,但大多数集中在对河流桥梁桩基础中的水流冲刷作业分析,主要针对土体被水流带走形成土体掏空过程中水流与土体或者水流与基础结构的相互作用研究。研究内容主要体现在以下几个方面[1-4]:①研究桩周土体的冲刷深度和范围;②研究水流冲刷对地下结构的影响;③研究水流冲刷对桩身侵蚀作用。但未对桩身混凝土本身防冲刷性能进行相关研究。因此对于桩身混凝土的研究,能有效避免水下结构被侵蚀失稳危害,为富水区域桩基施工提供了更多的技术措施。

1 水流冲刷危害

水流冲刷一般指在地表水或地下渗流水的作用下,地基中土颗粒被水流带走,造成桩身周边土体流失甚至被掏空的过程。

1)水流冲刷易造成桩周土体流失 对于摩擦桩,对桩摩阻力影响较大,会导致因桩身摩阻力丧失造成桩基沉降而引起结构失稳;对于端承桩,水流冲刷带来的土体流失,造成桩身周边土体沉降,增大了桩身的负摩阻力,会造成因超过桩端承载力而失稳破坏的危害。因此水流冲刷对桩身承载力有着重要影响。

2)水流冲刷易形成桩身裸露 对于河道区域桥梁工程以及边坡护理工程,水流冲刷会造成桩身表面土体流失,进而导致桩基外露而受到水流及空气的直接侵蚀造成损伤。随着时间的作用,侵蚀严重的造成桩身开裂脱落,暴露桩基钢筋,造成钢筋锈蚀而失效,带来上部结构失稳、变形等危害。

因此,制定有效的桩基防冲刷措施,能够减少或避免因水流冲刷造成的危害。为确保多雨高回填区域桩基施工质量和安全,结合实际工程,从桩身混凝土性能方向进行研究分析,从而配制出满足高回填多雨区域桩基设计及施工工艺要求的混凝土。

2 工程概况

目前在建的贵阳龙洞堡国际机场三期扩建工程T3航站楼,根据B3区详勘报告及施工勘察报告,共有近30根超过70m的超长桩,部分超长桩甚至超过100m,是国内外少有的水下超长桩基施工。同时,施工地质条件复杂,具有4~64m深的未夯实素土回填层及分布有大量的泥夹石、溶洞及岩溶裂隙;地下水主要有岩溶裂隙水,赋存于灰岩溶洞、溶孔及分化裂隙中,局部地段含有少量上层滞水赋存于素填土内。

在如此复杂的地质条件下进行超长桩施工,需要混凝土具有优良的工作性、抗水下冲刷性、水下防扩散性、水下自密实性及超长的凝结时间、超长的工作性保持时间(保塑性)。

3 防冲刷混凝土配制研究

3.1 混凝土性能要求

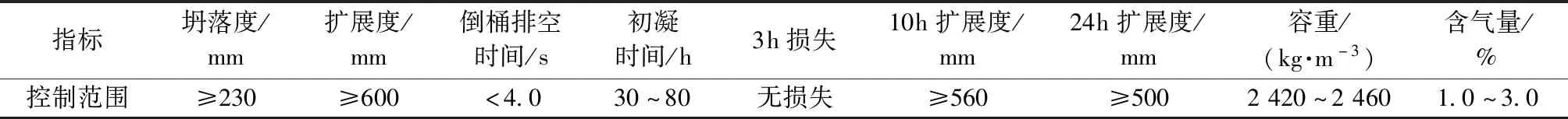

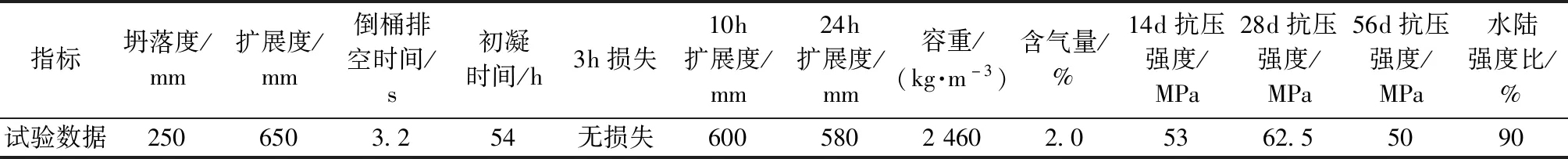

本工程中,由于桩长超过70m,且底部存在岩溶发育层,混凝土的浇筑时间较长,结合成桩工艺,采用双套管成孔,在混凝土浇筑时边浇筑边上拔,因此混凝土需有良好的性能匹配现场施工,混凝土性能指标如表1所示。

表1 新拌混凝土性能指标

3.2 混凝土基础配合比确定

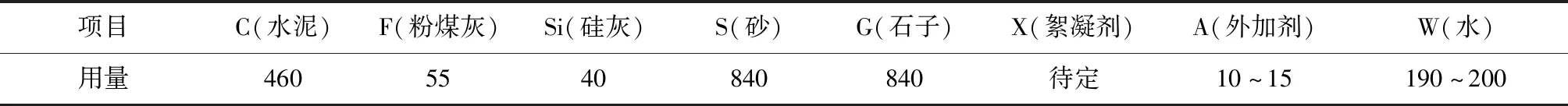

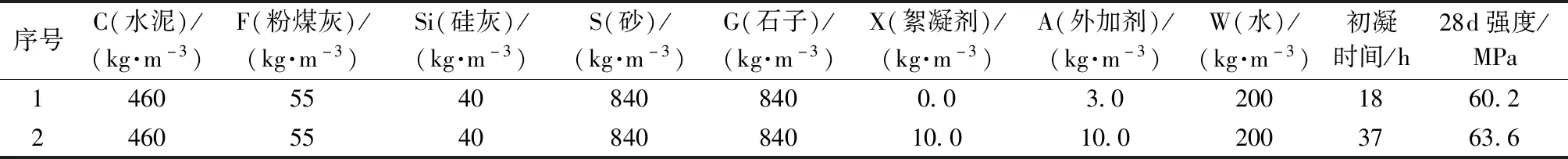

水胶比的选择应同时满足混凝土强度和耐久性、自密实性要求。按照规范计算,要求水胶比宜低于0.4。胶凝材料用量根据经验选为540~580kg/m3,通过室内试验,得到基础混凝土配合比(见表2)。

表2 混凝土基础配合比 (kg·m-3)

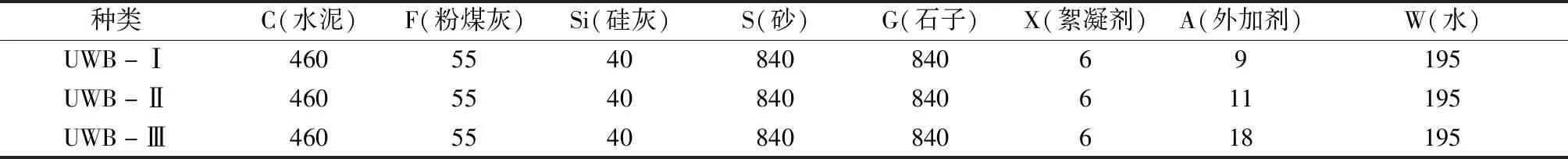

絮凝剂的不同品种及用量,会直接影响到用水量及外加剂用量,因此在进行基础配合比试验时,并未考虑外加剂用量。为了获得更好的絮凝剂适配混凝土性能,选用两种型号絮凝剂进行适配,单方添加量均为6kg,通过室内试验配比,得到两种型号的絮凝剂制作的混凝土试块。结果显示,该类型絮凝剂混凝土试块虽然工作性能良好,但试块气泡过多,通过添加外加剂,仍不能消除气泡,无法达到要求,因此通过优化,重新得到3种絮凝剂,并进行试配,配合比如表3所示。

表3 絮凝剂种类确定配合比 (kg·m-3)

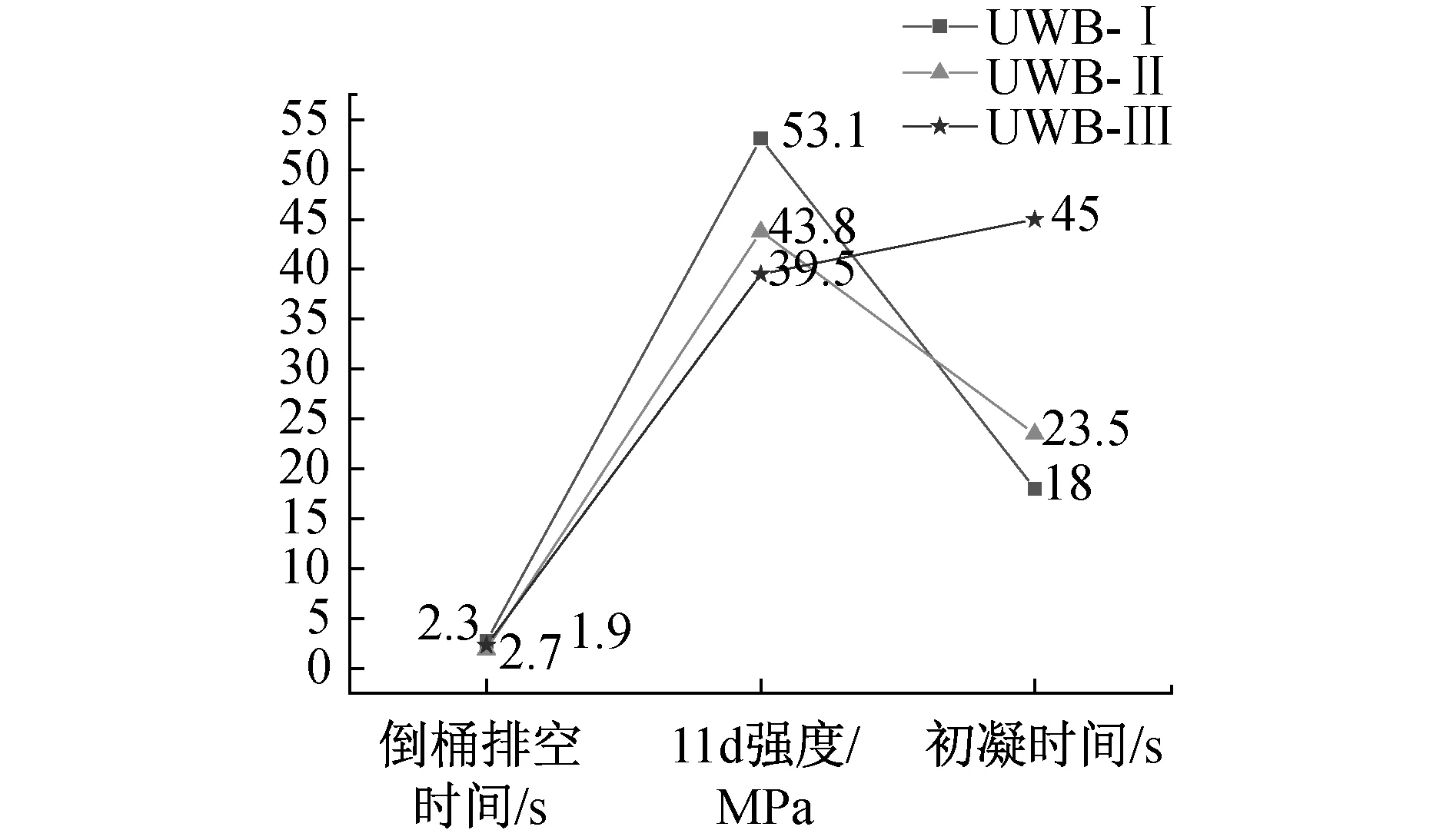

通过对比另外3种类型絮凝剂混凝土试块,其中添加UWB-Ⅰ类混凝土试块气泡较多,无法通过添加外加剂消除;UWB-Ⅲ类混凝土稠度大,不利于超长桩浇筑。通过绘制试块性能参数如图1所示。

图1 不同类型絮凝剂性能

从图1中可以看出,UWB-Ⅱ类型絮凝剂混凝土工作性能较好,11d强度达到43.8MPa,虽然初凝时间<30h,但是初凝时间可通过添加外加剂进行调整,而UWB-Ⅲ类型絮凝剂混凝土初凝时间满足要求,但混凝土黏稠度不满足要求,因此选择UWB-Ⅱ类絮凝剂。

3.3 单方混凝土絮凝剂用量

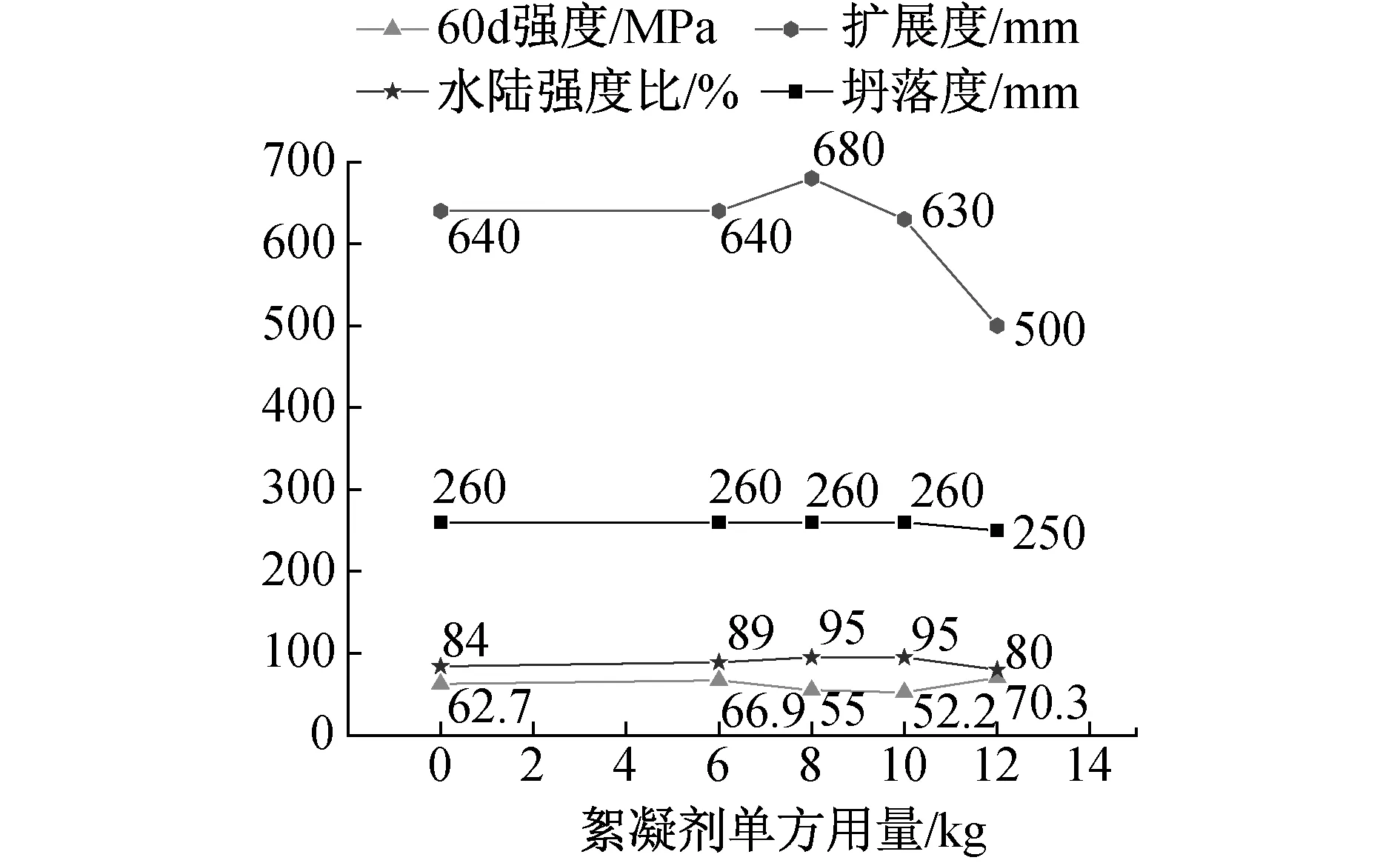

为获得较好的混凝土强度以及工作性能,对絮凝剂添加量进行试验研究,试配了絮凝剂单方添加量为0,6,8,10,12kg,对相应试验得到的混凝土性能进行统计如图2所示。

图2 混凝土性能与絮凝剂添加量关系

从图2统计结果中可以看出,随着絮凝剂量的增大,水陆强度比和坍落度呈上升趋势,但单方用量超过10kg后,混凝土的性能有所下降,同时随着絮凝剂的增加,混凝土初凝时间延长,因此结合现场施工工艺及地质条件对混凝土性能的要求,单方混凝土絮凝剂添加量宜为6~10kg。絮凝剂添加量为10kg时混凝土的孔内不分散性优良,能够满足现场需求,故单方添加量采用10kg。

3.4 外加剂用量试验研究

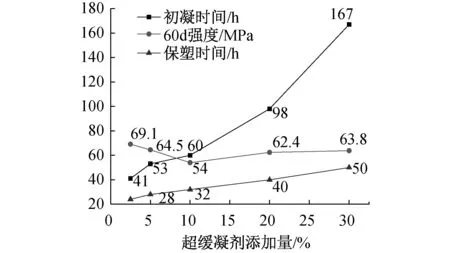

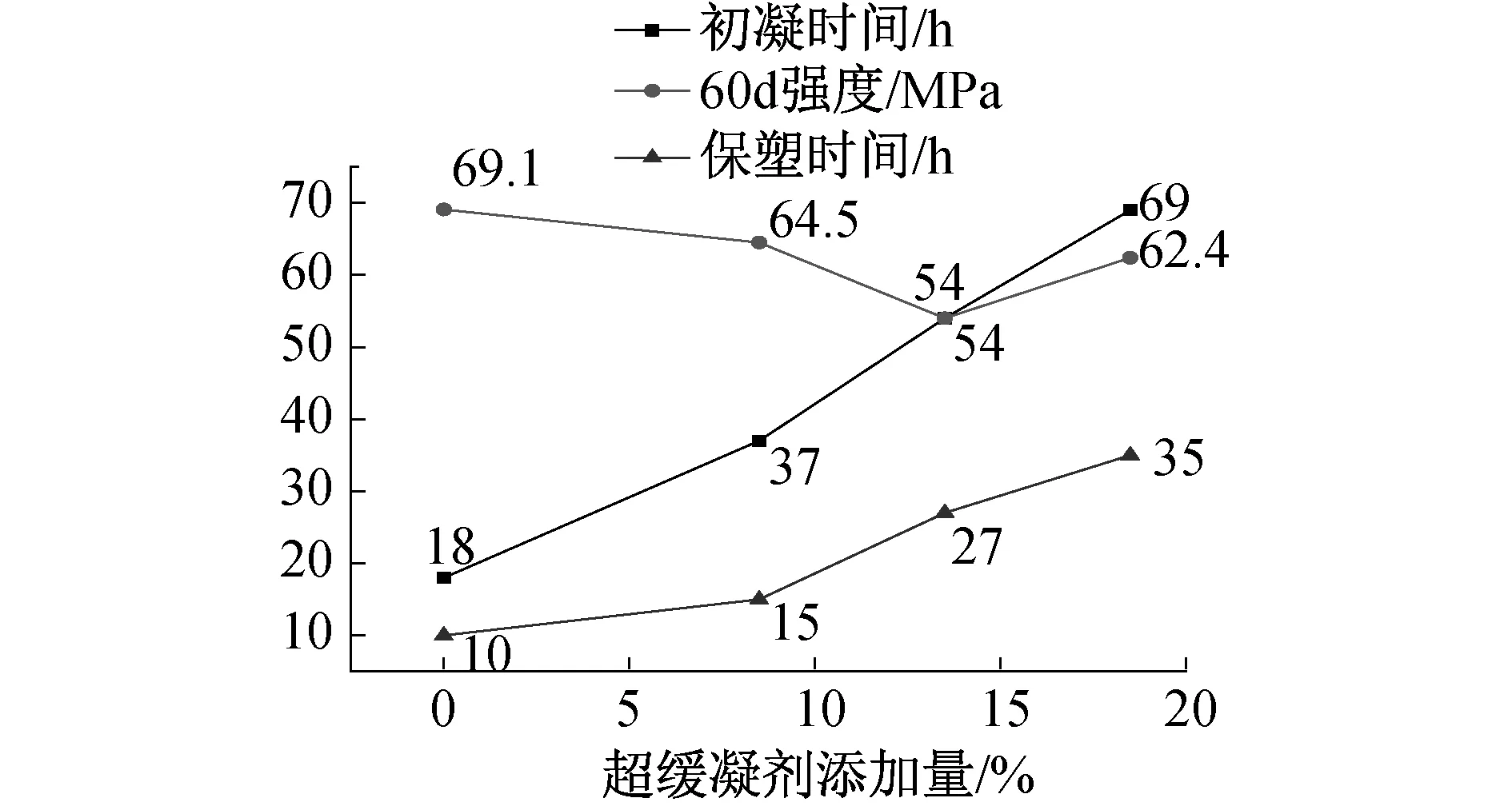

为了获得更长的凝结时间即混凝土的保塑性,在前述混凝土配合比的基础上,选用两种不同品牌超缓凝剂,配合其他外加剂进行复合使用。得到混凝土性能参数与超缓凝剂添加量的关系(见图3,4)。

图3 混凝土参数与超缓凝剂1关系

图4 混凝土参数与超缓凝剂2关系

试验结果显示,随着超缓凝剂用量的增加,混凝土初凝时间和保塑时间均有显著延长,具有良好的混凝土适应性,同时外加剂量的增大,对混凝土后期强度影响较小。在混凝土性能相近的情况下,第1种品牌超缓凝剂添加量相对于第2种少,故超缓凝材料选择第1种品牌。因此实际混凝土使用过程中,可依据现场实际超长桩施工情况和浇筑情况进行调整。

3.5 混凝土抗水冲刷试验研究

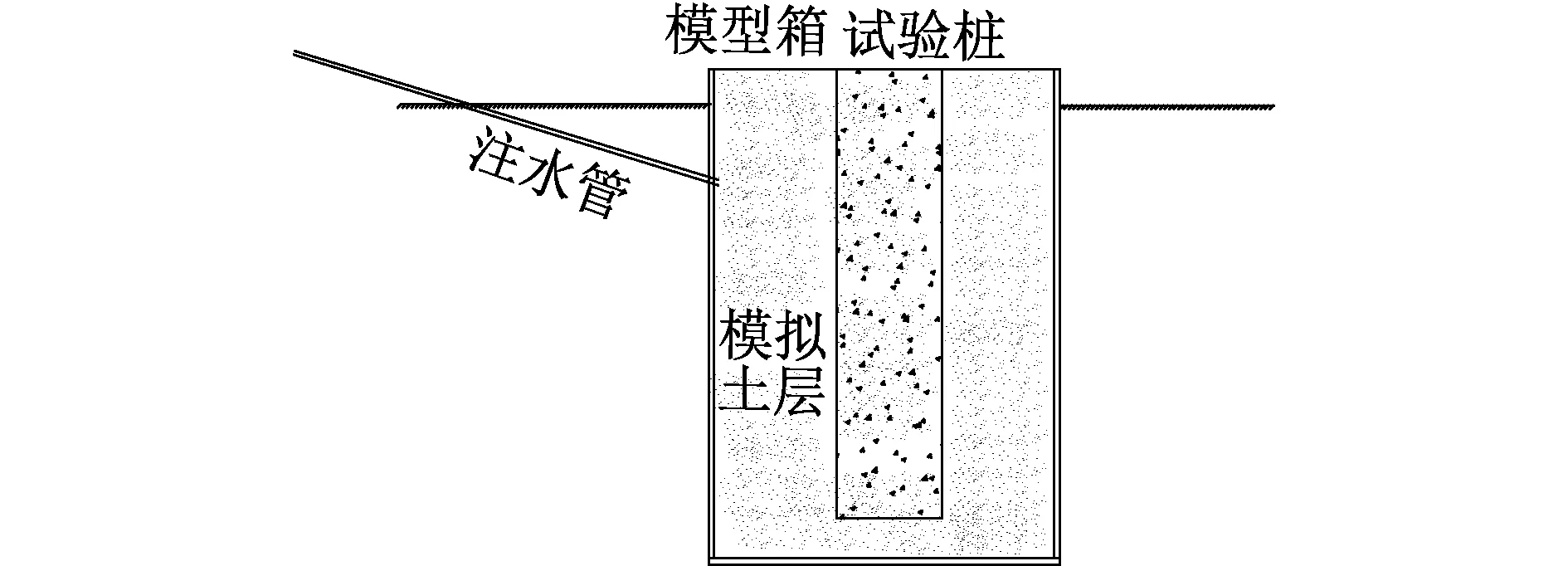

获得絮凝剂和超缓凝剂用量的配合比后,对该配合比的混凝土进行室内模拟试验研究,制作1根长3m,直径0.5m的桩。采用注水管进行注水模拟桩身水流冲刷,试验模型如图5所示。

图5 模拟水流冲刷模型

模拟试验采用1组空白对比,1组按前期试验结果添加絮凝剂,空白组不添加絮凝剂(见表4)。在相同的注水压力下,加了絮凝剂的混凝土,水冲刷时从模拟桩侧面冒出,未加絮凝剂的混凝土直接冲散混凝土浆体,水从模拟桩中间穿过。在相同的冲刷时间内,未加絮凝剂的混凝土面下降速度快,同时添加絮凝剂的混凝土性能更优。

表4 抗水冲刷试验配合比及结果

经过一定时间水冲刷之后观察模拟桩状态,添加了絮凝剂的模拟桩依旧能够成桩,但未添加絮凝剂的模拟桩因水流冲刷,混凝土浆体被带走,无法成桩。以上说明絮凝剂具有一定的抗水冲刷性能。

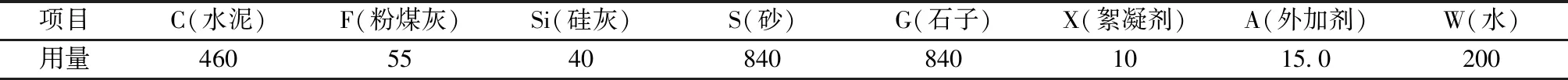

通过从基础配合比到添加絮凝剂和超缓凝剂配合比的室内试验和模拟桩水流冲刷试验,得到适用于现场的防冲刷超缓凝混凝土配合比和试验性能如表5,6所示。

表5 C40超缓凝水下防冲刷混凝土配合比 (kg·m-3)

表6 新配比混凝土性能检测

4 结语

超厚回填区桩基施工,由于回填土固结度差,又伴随当地多雨季节,导致桩基础易受到水流冲刷造成桩基失稳或破坏。通过室内配合比研究及模拟桩基抗水流冲刷试验研究,从桩基混凝土本身性能出发,研制出适应该复杂地层施工的超缓凝防冲刷混凝土,主要结论如下。

1)通过添加絮凝剂,能够有效改善混凝土各项硬化强度性能,同时能提高混凝土抗水流冲刷能力,单方混凝土絮凝剂添加量宜控制在8~10kg。

2)为满足超长桩混凝土浇筑施工工艺要求,需要通过调整混凝土超缓凝剂和其他添加剂含量,外加剂含量的增加对混凝土硬化性能及强度影响较小,可依据现场时间需求调整添加量。