TBM隧洞倾斜黏结锚杆受力特性分析及支护参数优化

2021-03-03王利明李凤远

王利明, 张 兵, 李凤远, 白 亮, 马 利

(1.盾构及掘进技术国家重点实验室,郑州 450001; 2.中铁隧道局集团有限公司,广州 511458;3.中铁隧道股份有限公司,郑州 450001)

硬岩全断面掘进机(TBM)工法施工因其掘进速度快,成洞时间短等优势,越来越多地应用到长大隧道工程建设中,如大瑞铁路高黎贡山隧道用TBM系我国自主研发,开挖直径为9.03 m[1-2];滇中引水工程香炉山隧洞采用直径为9.83 m的“云岭号”,是目前国内最大直径TBM[3-4];北疆供水工程全线总长为540 km,隧洞占比为95.6%,正洞采用18台TBM集群施工[5-6]. 因TBM施工速度快、初期支护施工时间短,这就要求初期支护结构能够快速起作用,有效地抑制隧洞围岩松弛及塑性区的扩大.

隧道支护体系中锚杆结构将围岩与稳定的岩体黏结在一起具有悬吊、组合梁及补强等作用效果. 谭忠盛等[7-8]通过现场试验研究了大断面黄土隧道锚杆作用效果,获得了锚杆力学特征,得出隧道拱部锚杆支护作用效果并不明显,可以取消隧道拱部锚杆支护;黄明利等[9]采用现场监测手段,研究拱顶沉降、围岩深部位移、锚杆轴力、钢拱架内力及围岩接触应力的分布特性及变化规律,并通过数值模拟对锚杆支护参数优化.陈耕野等[10]通过韩家岭隧道现场支护结构应力测试,研究了喷射混凝土和锚杆结构在初期支护中的作用.鲍先凯等[11]从全长黏结式锚杆和围岩相互作用机理入手,深入研究了锚杆锚固机理及受力特征,推导出了全长黏结式锚杆的径向及切向锚固力计算公式. 赵勇等[12]通过对天平山隧道锚杆轴力现场试验研究得出,锚杆轴力多呈中间大、两端小的分布形式,且轴力变化历时长,不易稳定. TANIMOTO C[13]、尤春安[14]、杨双锁[15]等研究了锚杆轴力峰值的位置与围岩塑性松动圈的范围之间的关系,确定根据锚杆轴力峰值的位置大致推断围岩松动圈的范围.

为研究全断面开挖隧道初期支护结构参数,本文依托北疆供水二期KS隧洞开展TBM隧洞倾斜黏结锚杆轴力现场监测,对锚杆轴力受力特征及分布规律进行研究,并对支护参数进行优化,为全断面开挖隧洞倾斜黏结锚杆支护设计提供参考.

1 工程概况

北疆供水二期输水工程KS隧洞单洞长283.3 km,建成后将是世界上最长的输水隧洞,隧洞最大埋深达774 m,平均埋深为428 m,隧洞岩性主要为凝灰质砂岩、凝灰岩夹凝灰角砾岩及花岗岩等,岩石强度最大为200 MPa,多在50~140 MPa之间. 岩石多为中坚硬强度,岩石完整性较好. 隧洞Ⅱ、Ⅲ级围岩超过84%,Ⅳ~Ⅴ级围岩稳定性差,主要以糜棱岩及碎裂岩为主. 隧洞区域内地表水贫乏,地下水主要类型为基岩裂隙水,主要赋存于裂隙密集带、断层破碎带等,大部分以渗滴形式,少量局部存在流水成线的情况,水量大多较小,无连续地下水面.

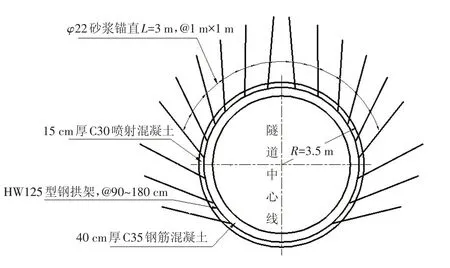

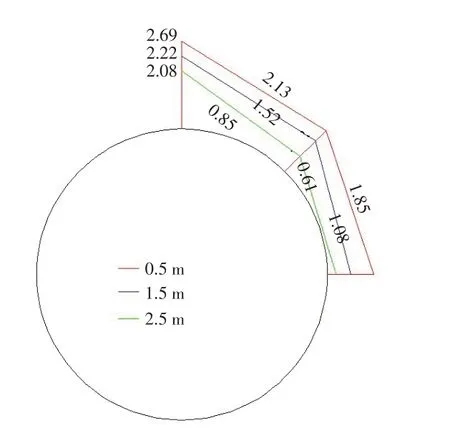

KS隧洞主要采用敞开式TBM法施工,隧洞直径为7.03 m. TBM施工具有硬岩隧洞掘进速度快,隧洞成型时间短的优势,并搭载初期支护主要以锚杆、钢拱架和喷射混凝土为主,局部破碎地段增加钢筋网或钢筋排施工,提高成型隧洞围岩稳定性. 隧洞围岩Ⅳ级,地层破碎时隧洞初期支护结构如图1 所示:砂浆锚杆长度为3.0 m、间距为1 m×1 m,型钢拱架为HW125 型钢、间距90~180 cm,C30 喷射混凝土厚度为15 cm,C35钢筋混凝土厚度为40 cm.

图1 初期支护结构示意图Fig.1 Schematic diagram of primary support structure

2 现场试验

2.1 试验仪器及布设

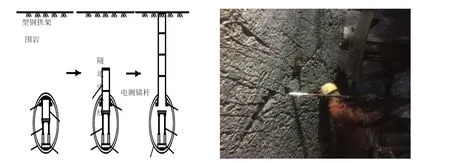

为获取施工中隧洞锚杆轴力受力特性,本次监测对锚杆轴力进行现场监测试验,选取埋深为316 m的隧洞断面,凝灰岩地层,Ⅳ级围岩,锚杆采用直径为22 mm的全长黏结砂浆锚杆,间距为1 m×1 m,长度为3 m,采用TBM搭载的锚杆钻机钻孔施工. 根据圆形隧洞受力对称性,传感器布设在隧洞拱顶、拱肩和拱腰处,每根监测锚杆设置3个测点,间距为1 m,最外测测点距隧洞岩面为0.5 m. 传感器采用MGJ-1030电测锚杆计,测量范围为-200~400 MPa,分辨率0.05%F.S. 监测数据采用振弦式采集仪进行实时读取和存储,采集范围为400~5000 Hz,精度为0.1 Hz,内嵌高性能ARM控制器,反应快速,性能稳定. 测点布设与安装如图2所示.

图2 传感器布设与安装Fig.2 Layout and installation of sensors

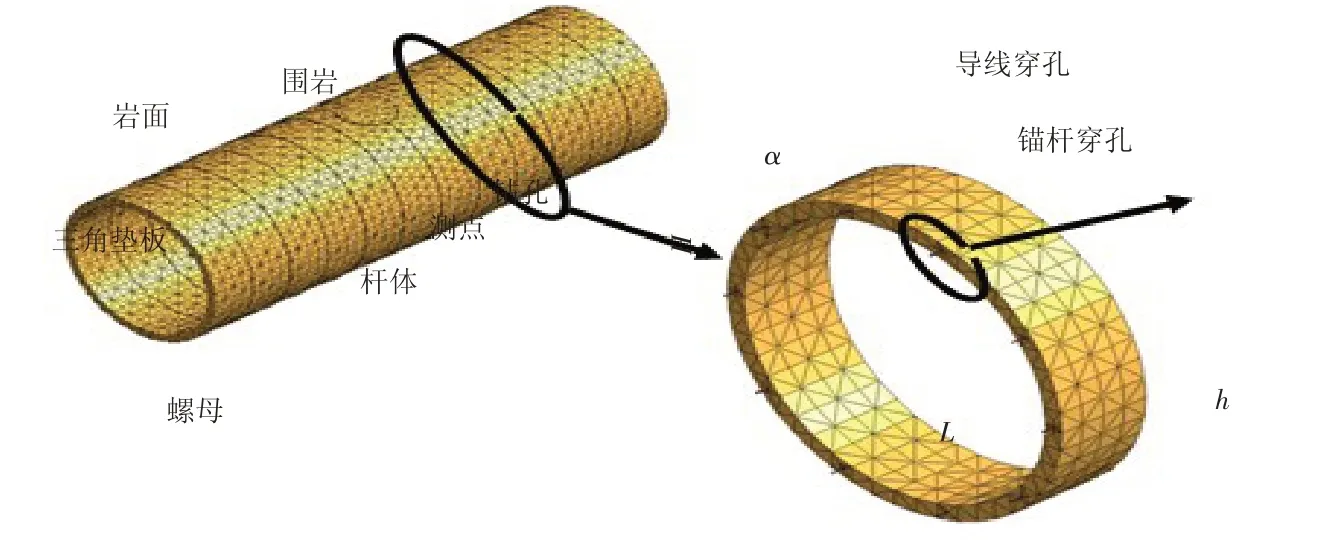

2.2 锚杆垫板设计

由于TBM搭载的锚杆钻机作业时只能沿着固定的环形梁行走,无法自行旋转角度,形成的钻孔轴线与隧洞岩面呈一定夹角,锚杆轴力无法通过隧洞圆心. 而锚杆与垫板共同作用时,在垫板和锚杆接触部位产生应力集中,容易导致锚杆剪切破坏,锚杆轴力测试时无法获得锚杆受力真实情况. 同时电测锚杆导线容易被垫板挤压磨损破坏,无法读取传感器数据,导致锚杆轴力监测试验失败. 因此设计三角形带孔垫板,如图3所示. 该垫板不仅使倾斜锚杆轴力与垫板受力面垂直,避免锚杆剪切破坏,而且可以确保传感器导线不被破坏,确保锚杆轴力测试成功.

图3 三角形垫板示意图Fig.3 Schematic diagram of triangular plate

三角形垫板具有一定厚度,内部包括锚杆穿孔和导线穿孔,二者在垫板斜面处入口端相交. 锚杆穿孔出口位于垫板正面,而导线穿孔出口位于侧面. 三角形垫板设计尺寸具有如下关系:

式中:H为垫板高度,mm;L为垫板宽度,mm;h为垫板宽度和斜面交界高度,mm;α 为垫板高度和斜面夹角;r为锚杆钻机行走半径,m;R为TBM开挖洞半径,m.

KS隧洞TBM开挖半径为R=3.515 m,锚杆钻机行走半径为r=2.011 m,设计垫板宽度L=100 mm,h=10 mm时,根据上述公式可知,夹角α=55.10°,垫板高度H=79.76 mm.

3 监测结果分析

3.1 锚杆轴力随时间变化规律

不同位置处锚杆轴力时程曲线如图4所示,其中正值表示锚杆受拉,负值表示锚杆受压. 锚杆轴力不间断监测共计46 d,结束监测时监测断面距离隧洞掌子面816 m.

锚杆轴力均为正值,锚杆呈现受拉状态. 总体上锚杆轴力前7 d初始阶段线性增大,达到峰值后出现小幅衰减,12 d后平稳发展最后趋于稳定. 根据锚杆作用机理,隧洞围岩变形导致锚杆内力增加,锚杆近端到中性点处变形较大,轴力逐渐增加,并在中性点处达到峰值,越往锚杆远端处围岩变形继续减小,锚杆进入围岩过渡区,锚杆轴力逐渐减小.

图4 不同位置处锚杆轴力随时间变化曲线Fig.4 Time dependent curves of axial force of bolt at different positions

分析图4(a)拱顶处锚杆轴力可知,由于隧洞围岩应力重分布,0.5 m处轴力达到最大值3.48 kN后小幅衰减并趋于稳定,稳定后轴力为2.69 kN,12 d后降幅为22.70%. 1.5 m处轴力达到最大值2.53 kN后小幅衰减并趋于稳定,稳定后轴力为2.22 kN,12 d后降幅为12.25%. 2.5 m处轴力达到最大值2.46 kN后小幅衰减并趋于稳定,稳定后轴力为2.08 kN,12 d后降幅为15.45%. 0.5 m处锚杆轴力随时间变化降幅较大,而1.5 m处和2.5 m处锚杆轴力降幅相差不大.

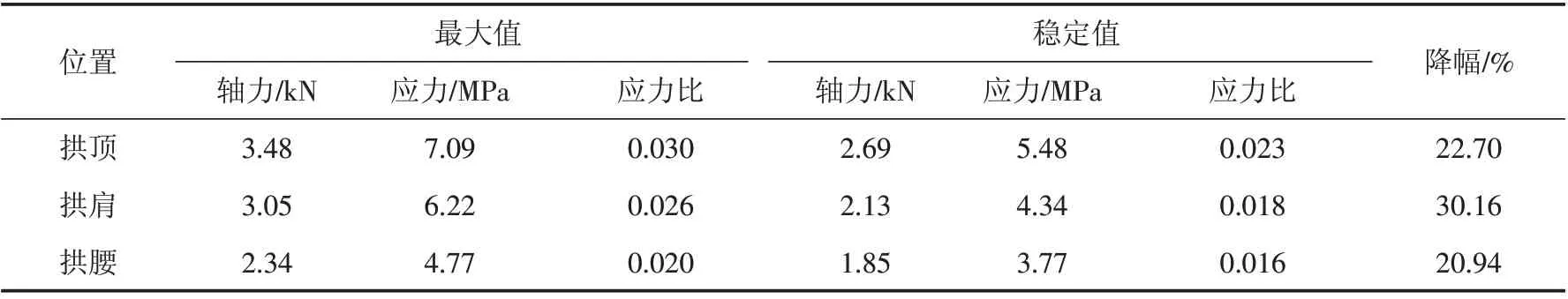

表1为不同位置处锚杆内力特征值,轴力最大值为3.48 kN,应力为7.09 MPa,应力比仅为0.030(锚杆实际应力与杆体屈服强度的比值)远未达到杆体屈服强度的10%,说明锚杆作用并未得到充分发挥,因此可以考虑优化锚杆设计.

表1 不同位置处锚杆内力特征值Tab.1 Characteristic values of internal force of bolts at different positions

3.2 锚杆轴力分布规律

图5为稳定后锚杆轴力分布图,锚杆轴力发展稳定后,不同位置处锚杆轴力均表现为0.5 m 处轴力最大,1.5 m 处轴力次之,2.5 m 处轴力最小,即越靠近隧洞轮廓边缘锚杆轴力越大,而越向围岩深处锚杆轴力越小. 根据锚杆作用机理分析可知,该测试断面处锚杆中性点位于0.5 m 附近,锚杆拉拔长度为0.5 m,锚固长度为2.5 m.

TBM的开挖对围岩的扰动小,围岩的整体性较好,隧洞开挖对拱顶处围岩影响最大,拱腰处围岩影响最小,总体表现为拱顶处锚杆轴力最大,拱肩处次之,拱腰处锚杆轴力最小,即拱顶>拱肩>拱腰.

图5 稳定后锚杆轴力分布图(单位:kN)Fig.5 Distribution of axial forces of anchor rod after stabilization

4 数值模拟对比分析

4.1 计算模型

针对KS隧洞施工建立有限元数值模型,分析锚杆内力变化规律,计算模型X×Y×Z=87 m×40 m×50 m,即TBM掘进长度为50 m. 锚杆间距为1 m×1 m,即沿隧洞纵向两排间距为1 m,环向单根锚杆间距为1 m,呈梅花形布置,如图6所示. 岩体采用莫尔-库仑模型,隧道结构采用弹性体模型,锚杆采用植入式桁架单元,模型类型用线弹性模型模拟[16-19],具体围岩与支护参数见表2和表3所示.

图6 计算模型Fig.6 Computational model

表2 地层参数Tab.2 Stratigraphic parameters

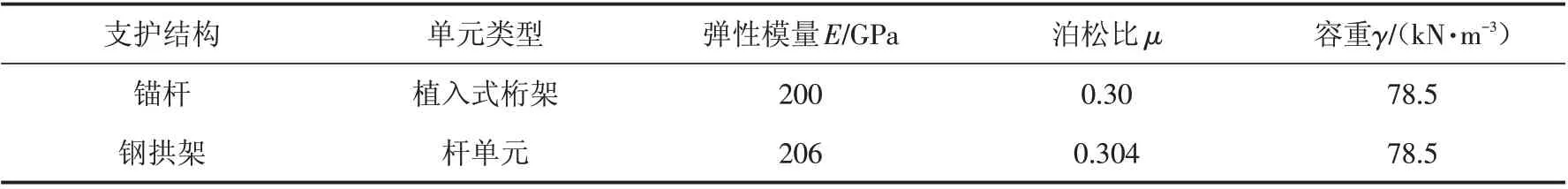

表3 支护参数Tab.3 Support parameters

4.2 结果与对比分析

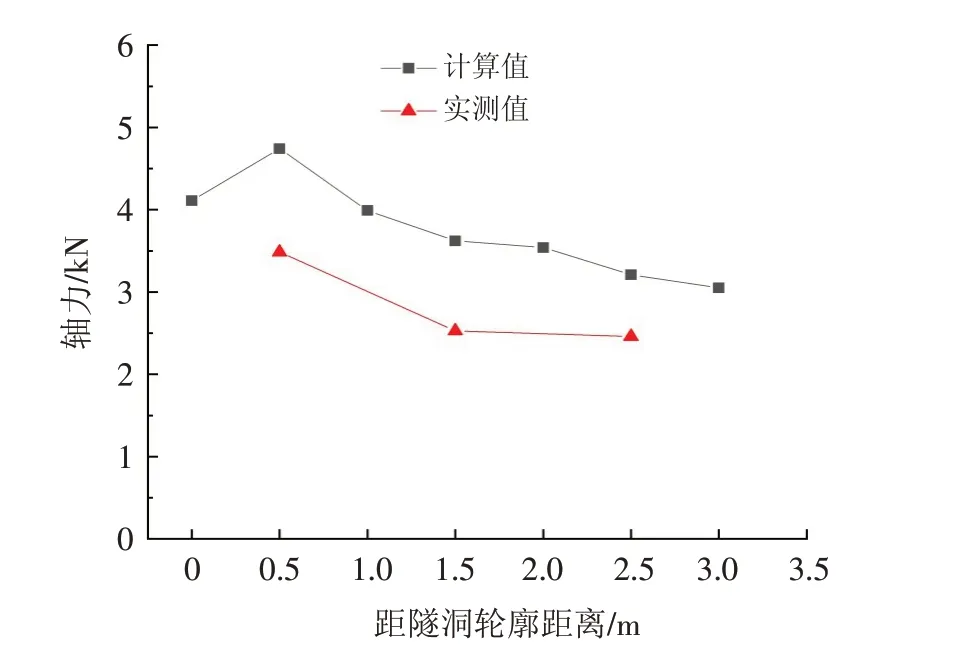

锚杆轴力的计算值与实测值对比图如图7 所示.计算值与实测值变化规律基本一致,均表现为0.5 m处锚杆轴力最大,越向围岩深处锚杆轴力越小. 计算最大值为4.74 kN,实测最大值为3.48 kN,均未达到杆体屈服强度的5%,具有较大的安全储备. 整体上看锚杆轴力计算值比实测值较大,主要是由于现场测试时围岩已经产生了一定的位移变形,作用在锚杆上的荷载比计算中开挖后立即支护时要小. 同时根据锚杆作用机理,全长黏结锚杆通过杆体与锚固浆体及锚固浆体与围岩之间的黏结传递荷载,但实际中会产生一定的滑移,造成锚杆轴力降低.

4.3 支护参数优化

通过锚杆轴力实测值与计算值分析可知,隧洞锚杆轴力很小,最大应力比为0.041,锚杆应力远远没有达到锚杆杆体材料的屈服强度,锚杆支护结构具有较大的安全储备,因此可通过数值计算进行锚杆支护参数优化,适当降低锚杆杆体的长度,在满足隧洞安全的前提下降低工程成本.

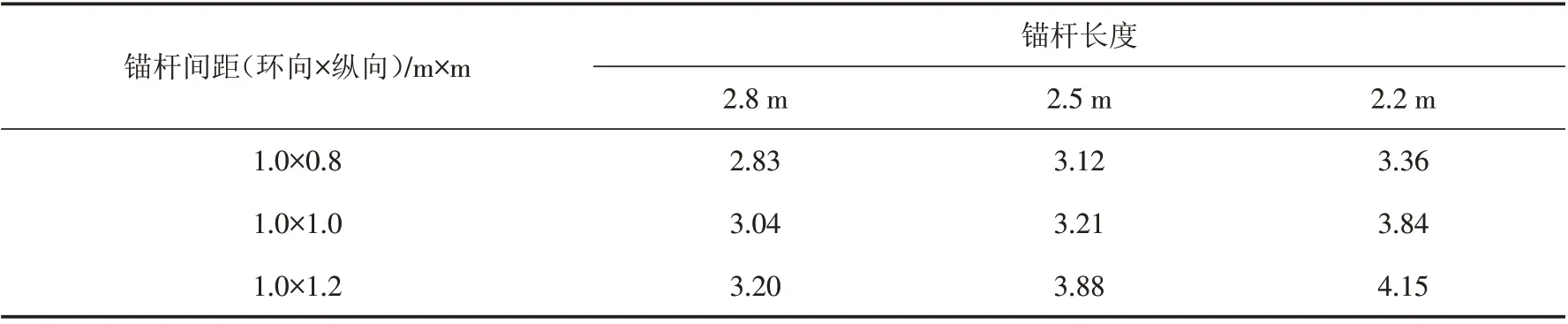

根据上述锚杆轴力分析选取锚杆长度分别为2.8、2.4、2.2 m,锚杆纵向间距设置为0.8、1.0、1.2 m,梅花形布置. 通过正交设计,计算上述9种工况,锚杆轴力计算结果如表4所示.

图7 锚杆轴力对比图Fig.7 Comparison chart of bolt axial forces

表4 不同支护参数下锚杆轴力Tab.4 Axial forces of bolt under different supporting parameters单位:kN

通过不同支护参数下锚杆轴力计算结果分析可知,当锚杆长度分别为2.8、2.5、2.2 m时,最大轴力分别为3.20、3.88、4.15 kN. 说明当锚杆长度减少时,最大轴力有所增大,最大增幅为0.95 kN,因此可适当降低隧洞初期支护体系中锚杆长度,建议将锚杆长度降低为2.5 m,减少工程成本. 当锚杆纵向间距分别为0.8、1.0、1.2 m时,最大轴力分别为3.36、3.84、4.15 kN. 说明随着锚杆纵向间距的增大,锚杆轴力逐渐增大,最大增幅为0.79 kN,因此可适当增大隧洞初期支护体系中锚杆纵向间距,建议将锚杆纵向间距设置为1.2 m,降低工程造价,提高施工速度,较少施工周期. 通过上述分析,在确保隧洞安全的前提下,结合具体施工工序,建议隧洞初期支护锚杆长度为2.5 m,锚杆间距为环向×纵向=1.0 m×1.2 m.

5 结论与建议

1)设计了三角形带孔垫板并应用对锚杆轴力进行现场测试,解决了由TBM搭载锚杆钻机施工的倾斜锚杆轴线无法与隧洞岩面垂直,无法真实反映锚杆受力特征的问题,得到锚杆轴力最大值为3.48 kN,应力为7.09 MPa,应力比仅为0.030,远未达到杆体屈服强度,具有较大的安全储备.

2)锚杆轴力计算值与实测值变化规律基本一致,均表现为沿锚杆近端轴线方向轴力逐渐增大,在中性点(0.5 m)附近达到峰值,然后逐渐减小. 整体表现为拱顶处锚杆轴力最大,拱肩处次之,拱腰处最小,即拱顶>拱肩>拱腰. 计算值比实测值稍大,主要是由于现场测试时围岩已经发生位移,而且锚杆实际工作中锚固体部分产生一定滑移,造成实测值较低.

3)通过对现场监测及不同支护参数数值计算对比分析研究,建议隧洞初期支护锚杆长度从3.0 m减少到2.5 m,纵向间距从1.0 m 增加到1.2 m,环向间距依然为1.0 m,梅花形布置,可以减少施工周期,降低施工成本,具有较大的经济效益.