基于SLP的ODM企业生产车间布置的仿真优化研究

2021-03-03侯冠彦邵延君

闫 莹, 侯冠彦, 邵延君

(中北大学经济与管理学院,太原 030051)

印刷业属于典型的服务制造业,与人们的日常生活密切相关,是国民经济的重要组成部分[1]. 目前我国的大多数制造企业的生产运作管理存在一定的问题,例如某碳带公司在其厂房建设初期没有重视设施设备规划的问题,整个厂房建设过程以管理人员的经验为主,里面的设施布置也是照搬其他分公司的方案,而后随着国内外订单量的增大,车间内出现生产环境混乱、重复搬运等现象,限制了该公司进一步发展. 系统布置设计(Systematic Layout Planning,SLP)是生产设施规划的重要方法,其通过对作业单位的物流分析以及非物流分析得出作业单位综合关系图,在此基础上根据相关修正因素、实际制约条件等设计出生产工艺顺畅、物流合理的布局优化方案[2]. SLP理论已被广泛应用于物流、交通、布局设计等领域. 周天星等[3]基于SLP与CORELAP结合的思想,以综合交通中心为例验证了理论的可行性. 温念慈等[4]将SLP法应用于集装箱码头的平面布置研究,并从作业安全性等多方面比较,提出了集装箱码头平面布置的优化方案. 冯芬玲[5]针对铁路物流中心,基于改进的SLP方法分析了各功能区的密切程度,结合遗传算法,实现了铁路物流中心的优化改善.

Flexsim是一种离散事件仿真程序,可以快速、准确地构建车间设备布置或仓储物流系统的三维模型,通过进行仿真模拟,能够识别生产及仓储系统的瓶颈,获得数据资料,节约运行成本[6]. 王姗姗等[7]建立了小麦粉单生产线加工流程模型,根据设备利用率及堵塞率找到了生产瓶颈并提出改善方案. 苗志鸿等[8]先运用ECRS原则对作业单元重新划分,再将遗传算法应用到最小工位模型的求解中,最后用Flexsim仿真软件得到优化后的方案.

尽管SLP理论与Flexsim仿真软件结合研究生产车间布局已十分常见[9],但其在原始设计制造商(Original Design Manufacturer,ODM)企业的应用非常少. 一方面是由于ODM企业需要按照客户的规格设计、开发、制造和组装产品,因此其生产订单具有不确定性[10],其物料流动也需要根据生产要求进行调整;另一方面是因为其生产产量预测主要来源于其客户,导致企业生产库存的建立有约束. 虽然很多学者考虑到用仿真模型与SLP理论相结合以降低其静态局限性以及非物流关系分析的主观性,但由于ODM企业生产的特殊性,普通制造企业的物流分析和非物流分析不适用于ODM企业. 本文以某碳带公司为例进行研究,以期为ODM企业的车间设施布置提供一种参考方法,节约ODM企业生产车间的实际运行成本,提高其生产效率.

1 SLP法与Flexsim仿真相联合的ODM企业设施布置优化方法

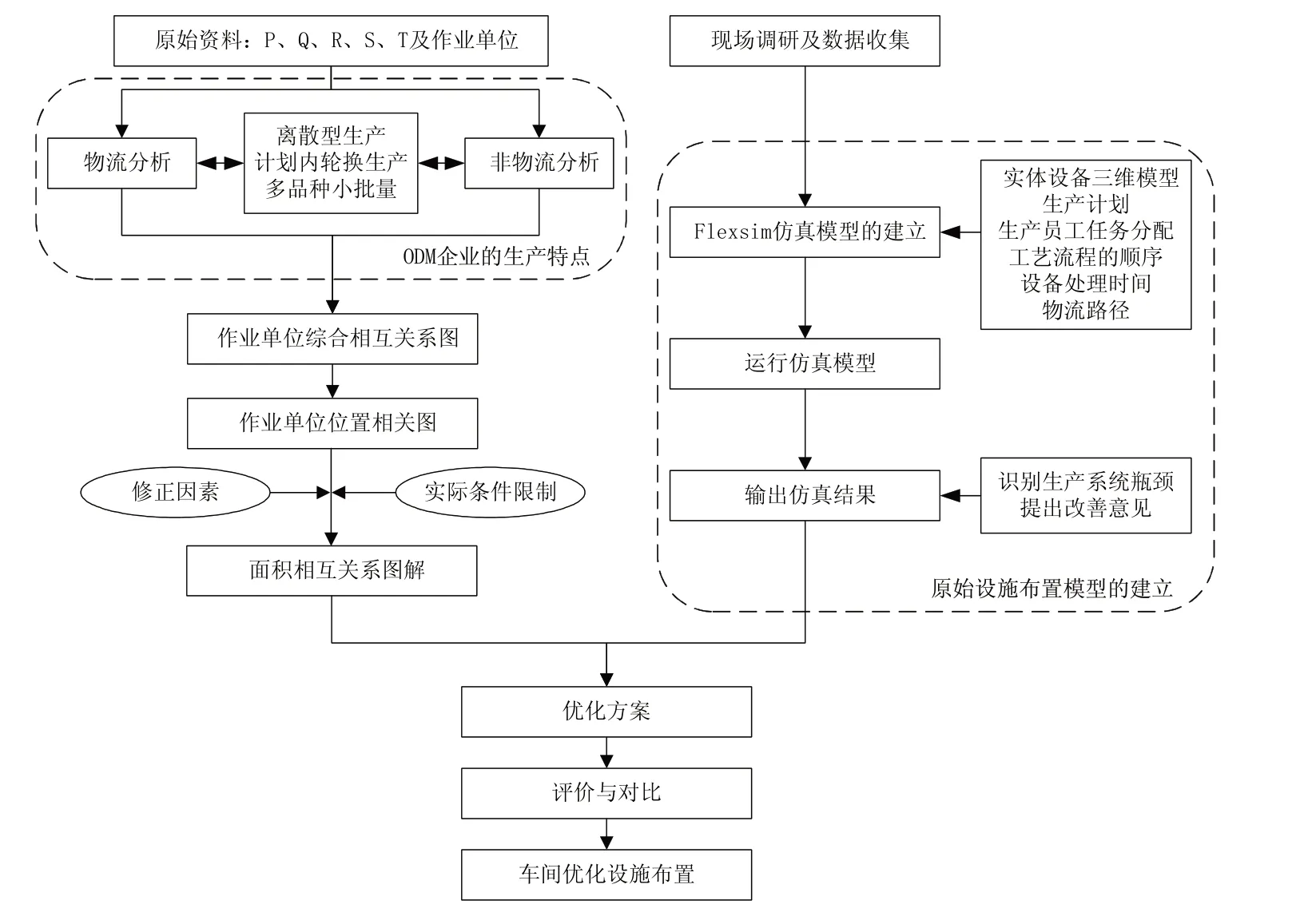

ODM企业因其业务特点,生产产品种类繁多,一般采用按订单来进行批量生产达成产量的策略,属于离散型生产. 其车间生产方式具有生产品种多,单一品种需求量小,若干类产品在计划内轮换生产的特点[11].采用SLP法和Flexsim仿真相联合的方法,即定性分析与定量分析相结合的综合办法,解决ODM企业生产车间布置的问题,其优化过程如图1所示.

图1 SLP法和与Flexsim仿真相联合的ODM企业设施布置优化过程Fig.1 The optimization process of ODM enterprise facility layout combined with SLP and Flexsim simulation

图1所示两种方法相联合的设施布置优化过程由以下几个步骤组成:

1)对车间的原始资料,包括基本要素产品(P)、产量(Q)、生产路线(R)、辅助服务部门(S)及时间(T)进行收集,并分析车间的原始资料.

2)综合考虑ODM企业的生产特点,对车间作业单位间进行物流分析与非物流分析,得出各作业单位之间的相对位置关系.

3)通过现场调研并收集生产数据,运用Flexsim仿真软件设计各实体设备的三维模型并设置车间设施布置模型的生产及物流参数(包括生产计划、生产员工任务分配、工艺流程的顺序、设备处理时间、物流路径等).

4)运行仿真模型,输出仿真结果,并对原始布置仿真数据进行分析.

5)将SLP法与Flexsim原始仿真模型两者的改善建议相结合,得到优化方案. 对优化后的方案再次进行建模仿真,输出仿真结果,与原始布置仿真结果进行对比分析,评价方案.

6)确定车间布置的优化设施布置方案.

2 某碳带公司生产车间现状

某碳带公司现阶段主要产品包括0.5寸管碳带、1寸管碳带、1.5寸管碳带以及PAXAR管碳带,由各类生产设备14余台共同生产. 其生产车间的任务是按照计划员下发的库存订单及生产订单,完成从准备芯管直到最后一道工序入库的全部作业. 生产车间的具体工作由以下21项工序组成,即准备芯管、切割芯管、冲缺口、调刀架、安装母带、分割母带至上下杠、收集余料、调试引纸架、串芯管、分切母带、贴引纸、卸下碳带、检查碳带、喷印编码、薄膜包装、贴卷标签、检查产品、装箱、贴外箱标签、检查外箱、入库. 实际工序会根据机台所需生产订单的顺序会有所增减.

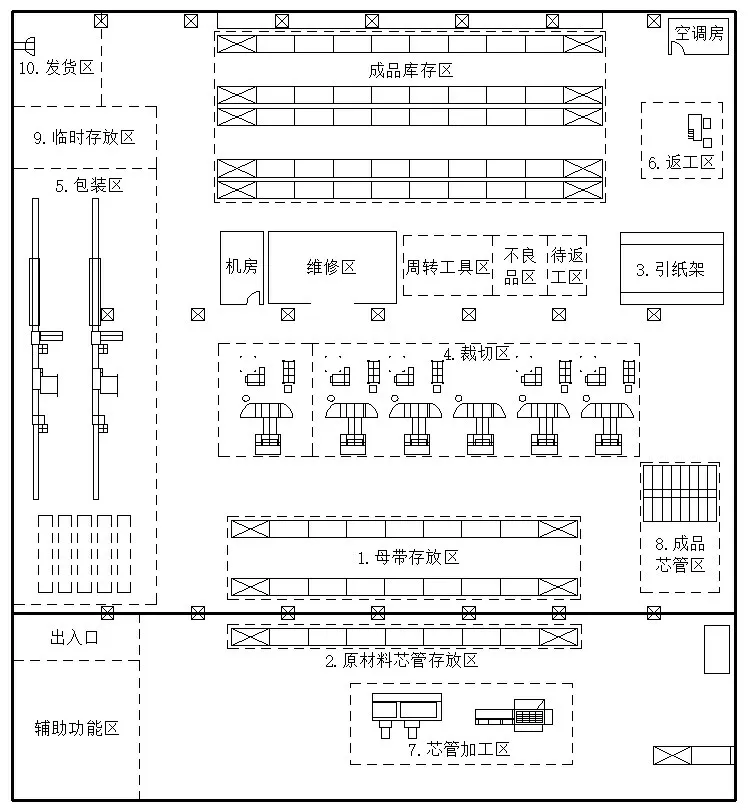

从工艺流程上看,该碳带公司的生产车间主要包括母带存放区、原材料芯管存放区、引纸架、裁切区、包装区、返工区、芯管加工区、辅助功能区、维修区等十余个作业区域,各区域分别承担不同的作业内容.

根据该碳带公司近一年的月平均生产数据可知,1寸管碳带在其生产卷数及平方面积上占比均最大,分别为71%和92.5%,因此可以判断1寸管碳带为其核心生产产品,本文以1寸管碳带作为研究对象,与其生产工艺流程相结合,重新规划车间的设施布置.

3 基于SLP的企业设施布置分析

3.1 作业单位的划分

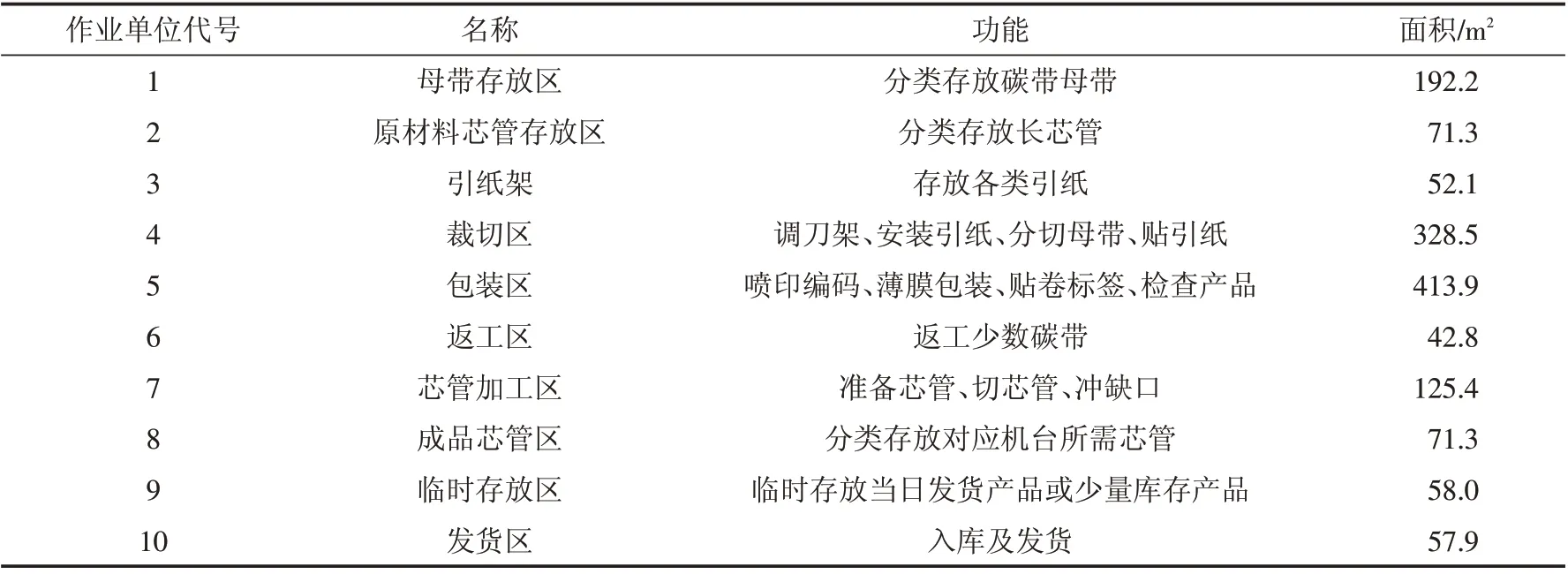

根据碳带生产工艺流程,可将其生产车间进一步归类为10个作业单位,具体如表1所示.

表1 生产车间作业单位归类及其面积Tab.1 Division of work units in the production workshop and their area

3.2 物流分析

SLP方法中,是按照等级对各作业单位之间的物流强度进行划分的,不同作业单位之间的流动越频繁,作业单位之间的物流量越大,则物流强度等级也就越高,各作业单位物流强度的大小用物流强度符号A、E、I、O、U由高至低来表示[12]. 对于物流强度高的作业单位,要尽量减少其搬运的距离,降低由此产生的二次搬运费用. 现场布置需尽量遵循物料流动顺畅、不迂回、不逆向、不交叉等原则. 根据结合现场布局图与现场的实际情况,并通过与现场工作人员进行非结构性访谈,对各个作业单位对的物料流动进行记录,绘制该碳带公司生产车间物流强度及其等级汇总表如表2所示.

表2 碳带生产车间物流强度及其等级汇总表Tab.2 Summary table of logistics intensity and grade of carbon ribbon production workshop

3.3 非物流分析

车间各作业单位除了需要考虑两两间的物流关系外,还需要考虑非物流因素对车间的设施布局的影响. 根据ODM企业的生产特点与该碳带公司生产车间的实际生产情况,选取生产服务、工作流程连续程度、物料搬运情况等6个对车间各作业单位间关系影响较大的因素作为评价彼此关系级别的依据.

为了能与物流相关关系级别一一对应,可对碳带公司生产车间各作业单位划分等级,同样以A、E、I、O、U来表示作业单位间逐级递减的相关关系. 另外,增加X级别表示作业单位存在负影响的密切程度[13].

3.4 作业单位相互关系分析

3.4.1 作业单位综合相互关系图 作业单位综合相互关系图同时考虑了作业单位之间的物流关系及非物流关系对车间布局的影响,其绘制的步骤如下:

1)确定物流因素以及非物流因素的相对重要性及其比值. 由表2中确定的物流强度可得物流因素的重要性关系;考虑生产服务、工作流程连续程度等因素时应用同样方法即得到非物流相互关系,在此省略.

尽管ODM企业十分倚重生产服务,但根据1寸管碳带的生产工艺,可知其客户定制过程较简单,且只提供少部分的增值服务,故定义其物流影响与其他因素的影响相当,确定出此车间的物流因素和非物流因素的相对重要性比值m∶n=1∶1.

2)将物流强度等级和非物流的相互关系等级进行数量化. 一般赋值取等级A 为4、等级E 为3、等级I 为2、等级O为1、等级U为0、等级X为-1[14].

3)计算量化后的作业单位综合相互关系. 总量化值计算公式为:

式中:TRij为作业单位i 与作业单位j 的综合相互关系紧密程度;MRij为作业单位i 与作业单位j 的物流相互关系等级;NRij为作业单位i 与作业单位j 的非物流相互关系紧密程度等级[16].

4)依据综合相互关系等级,绘制作业单位综合相互关系图,如图2所示.

图2 作业单位综合关系图Fig.2 Comprehensive relationship diagram of operating units

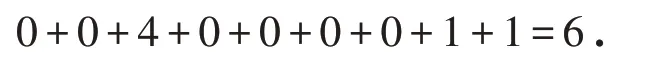

3.4.2 作业单位位置相关图 综合接近程度值的高低反映了该作业单位在布置图中是应该处于中心位置还是处于边缘位置[15]. 以序号为1的作业区域为例,其综合接近程度具体数值计算为:

以此类推,可得到该碳带公司生产车间各作业单位综合接近程度排序,综合接近程度从高到低的顺序依次为母带存放区、裁切区、包装区、发货区、原材料芯管存放区、临时存放区、引纸架、芯管加工区、返工区和成品芯管区.

本文采用线型图法和Tompkins 关系表法结合的方法确定各作业单位的相对位置,得到两种优化方案.根据实地考察,在生产车间实际设施规划中,还要考虑以下几点:①西面受光照时间较长,温度较东面高,故中部及东部更适宜该碳带公司货物的储存,尤其是受温度影响较大的母带;②东面为车间的结构墙,无出入口,考虑到安全性、便利性等,辅助功能区宜在西侧;③发货区有时直发库存货物,若发货区与成品库存区相邻可为仓库员工减少物流量以及工作量;④裁切区与包装区的机械设备发生故障的频次较高,故维修区临近两个关键生产区有利于设备利用率的提高. 最终根据已经确定的物流及作业单位相互关系,在图上按其实际面积对作业单位进行配置可得面积相互关系图解,具体如图3所示.

图3 优化方案的面积相互关系图解Fig.3 Diagram of the relationship between the areas of the optimization plan

由图3可知,裁切区与母带存放区之间的关系最为密切,裁切区和包装区、临时存放区、发货区的关系也十分密切,故应考虑将上述作业单位布置在相邻的位置;同时应将芯管加工区安排在距离引纸架、裁切区以及包装区较远的位置.

4 生产车间设施布置方案设计

根据某碳带公司生产车间内各个作业单位的实际面积,结合优化方案的面积相互关系图解,重新规划各单位在车间的位置,具体方案如下.

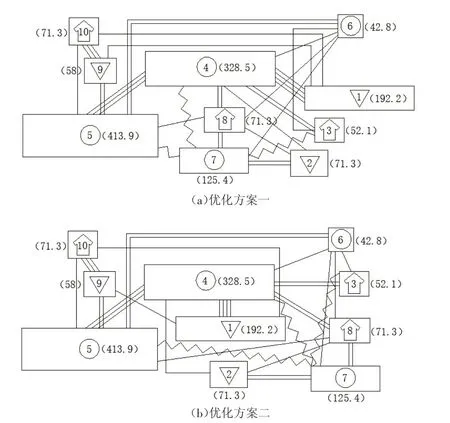

1)方案一:对原有车间的通道做小幅调整,将成品库存区北面(图4中方向为上北下南左西右东)的通道去除,与成品库存区内的通道合并,既减小了成品库存区与发货区的水平距离,又节约了空间;在裁切区与维修区之间增设新的通道以便维修人员进出,降低维修工具的搬运难度;南面区域中仅留有芯管加工区与原材料芯管存放区的通道. 作业单位主要的变动是将裁切区移至整个车间的正中心位置,母带存放区则移至其东面,包装区、临时存放区以及发货区均移至西侧以实现物料搬运的最短距离,考虑到芯管加工区会有较大的噪音以及灰尘等因素,芯管加工区以及原材料芯管存放区均安排至南面区域. 其余作业单位依据本文第3部分内容进行布置. 方案一布置图因篇幅原因,在此省略.

2)方案二:对车间通道的调整与方案一大致相同,仅将南面区域芯管加工区与原材料芯管存放区的通道向北侧移动,进一步降低噪音及灰尘对北面车间的影响. 作业单位最主要的变动是将母带存放区移至中间承重墙北侧,由于母带联结装置位于裁切机的南端,所以此调整使得物料流动更符合裁切工艺流程. 引纸架以及成品芯管区则移至东面,包装相关区域在西侧的调整与方案一完全相同,其余作业单位依据本文第3部分内容进行布置. 方案二布置图如图4所示.

图4 方案二布置图Fig.4 The layout of Plan 2

综合评价两个方案,从物料搬运上看,两者关于物流量最大的裁切区与母带存放区的布置较合理,均处于相邻位置;从工艺流程的角度上看,两者均符合包装区的工艺流程及物流距离最短的要求,将包装区、临时存放区以及发货区以一字型布局布置在车间的西侧区域,但方案二中裁切机与母带存放区的方位布置更适宜安装母带工序的进行;考虑到芯管切割过程中会有较大的噪音,芯管加工区应尽量远离生产人员较多的裁切区和包装区,另外,其生产过程中产生的灰尘会对产品及引纸架有明显的污染,进而降低产品的质量以及其合格率,故芯管加工区还应与上述两个作业单位有一定距离. 因此方案二更符合该碳带公司生产车间的实际布置要求,确定方案二作为优化后的车间设施布置方案.

5 基于Flexsim的碳带生产车间建模仿真

碳带生产订单可根据裁切机特性分为6类,不同的订单一般放在相对应的裁切机生产,通过调研统计出每月不同生产订单的占比以及每月生产订单需求量,为仿真服务. 现场调研和数据收集地点为广东珠海某碳带公司,通过对裁切机生产订单时间数据和包装线完成订单时间数据的收集,为碳带生产过程Flexsim仿真模型提供参考数据,是模型构建的依据. 在模型建立前做如下假设:①裁切区操作员取原材料的顺序依次为生产订单、母卷碳带、引纸、芯管;②碳带生产以订单数作为单位,而非卷数或面积;③不考虑机器故障.

5.1 实体设备及相关参数

碳带生产车间中的实体设备用Flexsim中的实体代替表示:计划员分配订单的过程由发生器和分离器代替,不同颜色的盒子表示适合不同机台的生产订单,红色、蓝色、绿色、黄色、橙色、粉色分别代对应1号到6号裁切机[17];碳带母卷、引纸以及芯管被定义以订单为单位的实体,分别以水平片的形式储存于对应区域的暂存区中;母带分切的整个生产过程看作成品碳带的合成过程,即操作员从母带存放区、引纸架和成品芯管区分别取得原材料后在裁切机进行合成,故用合成器模拟仿真裁切机进行安装母带、调试引纸架、分切母带、贴引纸等工序,裁切区所有工序完成后实体会由盒子状转换为圆柱体以表区分,并由操作员将其运送至5个待包装区中;包装线包装员会按照两条包装线的特性分别将成品碳带运送至对应输送带上,再分别经过喷码机以及包装机,此处用处理器代表两类机器完成喷印编码、薄膜包装等工序,待所有工序完成后实体又会由圆柱体转化为盒子状,最后由包装线包装员运送至临时存放区,根据实际情况,临时存放区的面积为35 m2;仓库人员看到临时存放区出现货物后,驾驶叉车将货物交接给快递公司人员直接发货,直接发货则用吸收器代替. 仿真模型相关参数如下设计:①订单生成区. 根据追踪统计该碳带公司近一年内月均订单数据分析得出其发生概率. 其中:裁切机1至6号订单分别占比约为:9.5%,4.8%,9.5%,4.8%,38.1%和33.3%. ②裁切区及包装区不同机台生产时间. 用秒表抽样记录每个机台生产和包装1寸管碳带不同订单的时间数据,取其平均值,得出每个机台完成1寸管碳带订单的平均时间,如表3所示.

表3 各类机器对应设置时间及加工时间Tab.3 Corresponding setting time and processing time for various machines

5.2 原始布置仿真结果分析

由于该碳带公司实行2班8小时工作制,为了使模型结果更趋近于真实情况,该碳带公司生产车间的原始车间仿真模型共运行57 600 s,输出包装线前端缓存区输入(Input)与输出(Output)的数量、最大等待时间(MaxStaytime)、最小的等待时间(MinStaytime)及平均等待时间(AvgStaytime)等数据的仿真结果[18],如表4所示. 车间原始布置裁切机的空闲率、利用率、等待运输时间等运作状况统计,如图5所示.

表4 车间原始布置待包装暂存区仿真结果Tab.4 Simulation results of original layout of the temporary storage area for packaging

由表4所示的仿真结果可以看出,待包装区Queue4和Queue5停留的最小停留时间(MinStaytime)、最大停留时间(MaxStaytime)和平均停留时间(AvgStaytime)均相等,分别为27.78 s 和35.44 s,该仿真数据说明两个暂存区都只停留过一个需包装的成品碳带,并没有起到暂存半成品的作用,因此这样的暂存区应考虑合并或剔除[19];尽管Queue1发生类似的情况,但其三项数据远高于Queue4和Queue5的结果,原因是Queue1前面累计了很多由裁切机5号和6号生产的小批量订单,因此它必须等待前面的订单全部包装完成后再进行.由上述仿真结果可得知待包装区任务分配不合理,应考虑让包装机2号分担部分包装机1号的工作,尽可能平衡5个待包装区的任务量,平衡作业负荷,使系统进一步优化.

图5 车间原始布置裁切机运作状况图Fig.5 Diagram of the operation status of slitting machine in the original layout of the workshop

图5中Idle为空闲、Processing为加工、Collecting为收集材料、Waiting for transport为等待运输、Setup为设置机器,裁切机1至6号的利用率分别为93.25%、58.40%、32.24%、36.61%、92.98%、88.20%;而收集材料时间占比分别为2.64%、1.10%、1.16%、0.57%、12.11%、11.24%. 由图5所示的仿真结果可以看出,裁切机2号、3号和4号的生产订单安排不合理使得空闲率较高,因此三台机器的利用率降低;裁切机5号与裁切机6号收集原材料所用时间占比较长,这可能是由于两台机器本身搬运原材料的物流量较大且距离原材料所在区域偏远,故可以根据仿真数据适当调整上述两台机器与原材料区域的距离. 仿真结果表明原始设施布置下,该碳带公司车间的生产效率低下,作业负荷不平衡,也浪费了大量的资源.

5.3 确定优化方案

5.3.1 碳带车间布置优化后模型的建立 在使用SLP方法得到优化方案二的基础上,结合Flexsim仿真在碳带车间原始布置中发现的瓶颈问题及不合理之处,对碳带车间设施布置采取进一步完善[19].

具体措施如下:

1)剔除、合并不必要的暂存区. 剔除待包装区Queue1,空出4.95 m2;由于Queue4的包装任务量最小,半成品在其停留时间最短,根据生产订单实际情况的将Queue1 的包装任务分配到Queue4 中;将待包装区Queue2的占地面积由原来的4.95 m2调整到8.25 m2.

2)由于裁切机3号长期生产国外1寸管碳带,而国外顾客向该碳带公司提交生产订单的频次为每月两次,因此其生产计划进行根据车间生产情况进行适当调整,计划员可根据仿真数据,适量增加裁切机3号生产的库存订单量,进而调整分离器中订单分配的概率,裁切机1~6 号订单占比分别调整为:8.8%,5.9%,17.1%,5.4%,32.6%和29.2%.

3)原始设施布置模型中,喷码机1号以及包装机1号因需要完成待包装区Queue1的大批量包装任务,故两台机器的设置时间以及加工时间测量值偏高,若其包装任务仅为Queue2的多品种小批量任务,则其设置时间以及加工时间相应做出调整,故根据包装区仅进行小批量任务对模型进行修正,将喷码机1号的设置时间和加工时间由原来的30、150 s 分别调整为25、100 s,将包装机1 号的设置时间和加工时间由原来的0、3600 s分别调整为0、2800 s.

SLP方法和Flexsim仿真模型结合得到的车间设施布置模型如图6所示.

图6 碳带车间优化设施布置模型Fig.6 Optimized carbon ribbon workshop facility layout model

5.3.2 车间设施布置优化前后对比 优化后成品碳带待包装区仿真结果如表5 所示. 车间设施布置优化后,原待包装区Queue1 的任务与Queue4 合并后,两类订单在暂存区的平均停留时间(AvgStaytime)降低至27.05 s;而待包装区Queue2 的平均停留时间(AvgStaytime)由308.7 s,比优化改造前下降了691.16 s,输出订单数也从27个增加至33个;此外,Queue3、Queue5的停留时间仿真数据都有了小幅的降低.

表5 车间优化布置待包装暂存区仿真结果Tab.5 Simulation results of optimized layout of the temporary storage area for packaging

由图7的仿真结果可以看出:优化后的裁切机2到4号的利用率分别上升到88.57%、84.97%、86.13%,与图5的原始布置数据相比分别提高了30.17%、52.73%和49.52%;其余裁切机的利用率有所降低,但平均降幅仅为4.56%,且3台机器的利用率均保持在80%以上. 当日发货订单量由14张增加至19张,增幅为35.7%.优化后设备利用率明显提高,发货量大大提高,产品的生产周期也缩短了.

图7 优化后裁切机运作状态图Fig.7 Operation state diagram of slitting machine after optimization

6 结语

本文根据ODM企业的生产特点,按照SLP方法对某碳带生产公司生产车间进行整体布置、搬运系统进行优化和改善,以Flexsim仿真软件作为工具,构建了某碳带公司生产车间的数字化模型,模拟及验证了原始设施布置及优化方案,发现原始方案的不足,验证了改善方案的可行性. 从仿真运行情况可以看出,SLP方法与Flexsim仿真模型相结合的方法可以降低待包装区半成品的停留时间,并提高裁切机的设备利用率. 某碳带公司通过改善后大大降低了生产成本和物流成本,显著提高了生产车间的生产效率.