润滑油添加剂及其发展趋势

2021-03-03范娜娜白忠祥

范娜娜,罗 伟,白忠祥

(国家能源集团宁夏煤业有限责任公司煤炭化学工业技术研究院,宁夏银川 750002)

1 润滑油添加剂

润滑油是用在各种类型汽车、机械设备上以减少摩擦,保护机械及加工件的液体或半固体润滑剂,主要起润滑、辅助冷却、防锈、清洁、密封和缓冲等作用。20世纪30 年代之前,无添加剂的润滑油(基础油)基本可以满足当时生活的日常所需。随着机械的进步和汽车内燃机的发展,对设备的负荷、速度、温度提出了更高的要求,为了保证机械设备的正常运行,有必要在润滑油中加入各种添加剂复合使用,以提高润滑油的各种物理化学性质和润滑性能[1]。目前,市场所售的润滑油中,基础油所占的比例达到70%-99%[2],决定着润滑油基本理化性质和某些特性,添加剂的含量虽然极少,但能起到改变润滑油已有性能并赋予润滑油新的性能以满足机械设备正常运行的关键作用。

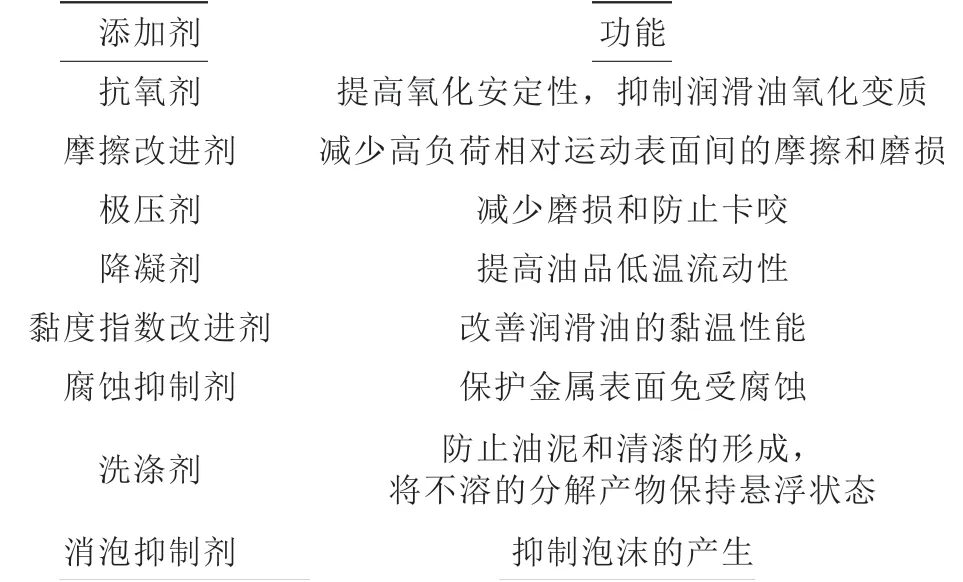

润滑油添加剂种类繁多,功能各异,按其功能划分可分为抗氧化剂、降凝剂、挤压抗磨剂、黏度指数改进剂、分散剂、清洁剂、防锈剂、抗泡剂、乳化剂、抗乳化剂等。其中,抗氧化剂、降凝剂、分散剂、乳化剂、抗乳化剂、抗泡剂等是通过自身的理化性质来改善基础油的性能,而抗磨剂、防锈剂、防腐剂等则是通过与金属相互作用形成油膜起到保护金属表面的作用。通过表1 不难看出在润滑油中使用各种类型和功能的添加剂使其趋向复杂多功能材料转变。

表1 润滑油添加剂种类及功能Table 1 Types and functions of lubricating oil additives

近年来,为了达到节约能源和保护环境的目的,对润滑油的要求越来越高,润滑油的发展日趋高档化,添加剂的种类和需求量也得以快速发展。本文对目前常见的几种润滑油添加剂进行阐述。

1.1 抗氧化剂

大部分机械设备由金属或金属合金材料组成,这些设备长期在开放体系中运行会产生热量导致温度升高发生化学变化致使润滑油发生变质,并在设备的持续运转中产生对设备有腐蚀性的酸性物质,造成设备的腐蚀。同时生成积碳、胶状物和漆膜等物质堵塞管道,引发设备故障和运行问题。抗氧化剂添加剂能够通过极性分子来提高润滑油的氧化安定性,延缓氧化过程,并且在金属表面形成具有抗磨性的防护膜,将具有腐蚀性的酸性物质与金属材料隔绝开,避免了设备在运行中受到腐蚀和氧化,从而延长设备的使用寿命。

研究表明,烃类润滑剂的氧化是一个自氧化过程,其反应机理就是自由基的链反应机理[3-5],包括四个不同的反应阶段:链引发、链增长、链支化和链终止。链引发阶段是烃类在金属离子、热或光的激发下从碳氢分子中除去氢原子而形成自由基的过程。

链增长阶段分为两步,第一步是烷基自由基被氧气氧化形成烷基过氧自由基(ROO·),属不可逆反应。生成的烷氧过氧自由基可随机地从烃分子上夺取氢生成烃类过氧化氢(ROOH)和一个新的烷基自由基(R'·)。

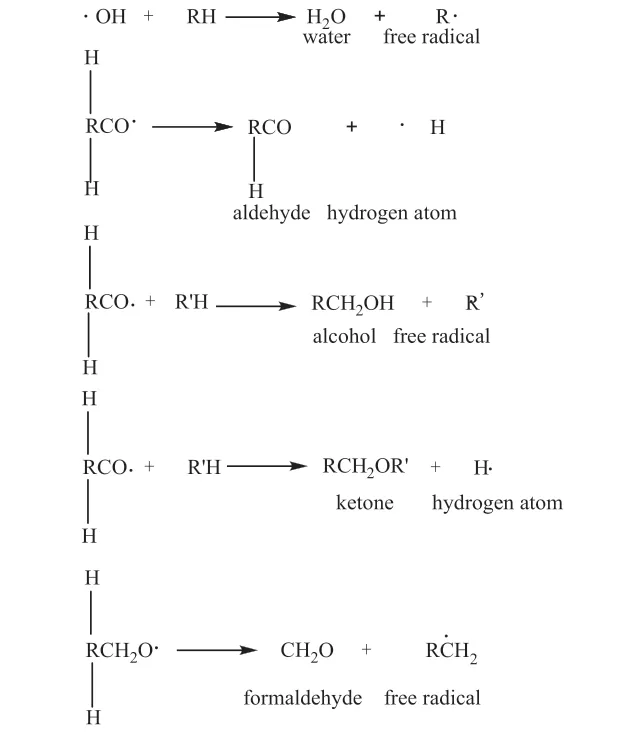

在链支化阶段中由于过氧化氢分解产生的自由基可发生一系列的复杂的反应,生成产物种类繁多。下面列举一系列烷氧自由基参与的主要反应[6]。

新形成的氢过氧自由基可被氧化形成更多的过氧化物自由基,在高温氧化的条件下,生成的醛、酮和醇可进一步反应,二次缩合反应生成高分子量聚合物,最终表现为发动机中的油泥和漆膜沉积物。

随着氧化程度的深入,氧气或活性物质也逐渐耗尽,链终止反应占据了主导地位,氧化趋于停止。终止过程可能由多个进程发生氢过氧自由基的复合和歧化反应并生成稳定的分子末端产物,或者反应可以生成稳定的自由基而不参与进一步的链反应。

碳氢化合物的混合物一般不会以所预测的方式氧化,需要将单个组分的预期效果相叠加。目前,由于诱导氧化效应的出现,使人们无法准确预测烃类共混物的性能。已研究出的抗氧化剂能显著降低氧化速率。抗氧化剂可以通过两种方式起作用,一种是通过与在链传递过程中形成的自由基反应生成稳定的产物,防止该特定链在反应过程中进一步参与反应。另一种是能够通过金属支承面或金属离子,从而抑制了对氧化反应[7]的催化作用。常用的链终止添加剂有有机芳香胺、酚或硫化物等。

发动机的迅速革新对润滑油抗氧化性能的要求进一步推动了润滑油氧化机理的研究,当务之急是开发更稳定的抗氧化剂。目前,二烷基硒化物[8]和吩噻嗪类化合物[9]作为高温氧化抑制剂具有广阔的应用前景。

1.2 润滑剂和极压抗磨剂

设备的运行伴随着一定的摩擦与磨损,长期的摩擦会使设备的可靠性、耐久性、能量利用率大大降低。为了降低设备的摩擦损失并延缓其使用寿命,最有效的方法是合理使用润滑剂和极压抗磨剂。润滑剂含有大量的活性物质,这些极性分子可以在两个相互作用面之间形成吸附膜,利用这种吸附膜为摩擦面提供润滑,减少摩擦降低磨损,因此润滑剂也被称为减摩剂。常见的润滑剂有脂肪酸、植物油脂等。

润滑剂在低速高负荷或高速冲击负荷摩擦的极压条件下会发生烧结、擦伤。当金属表面承受较大载荷或当机械设备运转速度较快时,由于局部压力过大,金属焊接在一起,金属表面会直接接触,使得摩擦更剧烈,并产生大量的热,抗磨剂在金属表面形成的润滑膜会遭到破坏。因此,需要加入一种比抗磨剂更有效的添加剂,这种添加剂是极压抗磨剂。极压抗磨剂中含有硫、磷、氯等活性质,这些活性物质在摩擦面上和金属发生化学反应,生成熔点和剪切力都比原金属低的化学反应膜,将两个金属表面分开,从而避免了高速高载或高温条件下金属表面发生擦伤、烧结、卡咬和磨损,并能够提高金属的承载能力以适应苛刻工况下的润滑要求。

在实际应用过程中抗磨剂与极压添加剂没有严格的区分界线。通常,抗磨剂设计成在正常工况下生成表面沉积膜,从而降低连续中等的磨损速率;而极压添加剂则在苛刻工况下迅速反应生成保护膜,防止更多的危害发生。有些添加剂在某一应用中被归类为抗磨剂而在另一应用中却被认为是极压剂;有些又兼具极压和抗磨两种性质,因此一般将其统称为极压抗磨剂。

1.3 降凝剂

随着新的机械设备朝着大功率、高负荷、高转速和环境友好的方向发展,对内燃机油也提出了更高的要求,要求既能在严寒的环境下易倾倒和泵送,又能在高温条件下不易挥发,保证润滑油在冷的发动机和预热后的活塞壁最热区域正常工作。在大多数情况下,直馏石油混合物不符合当前操作条件所规定的黏度要求,这就需要添加可以提高润滑油冷流动特性的降凝剂。降凝剂,也称为低温流动性改进剂、蜡晶改良剂。这一类添加剂也是由极性化合物组成,主要是用来降低润滑油的凝固点,能够保证其在低温环境下正常使用。没有降凝剂的加入,大部分润滑油由于自身黏度太大在低温下无法流动,可能会形成凝胶,最终导致机械需要润滑的体系仅有少许或没有润滑油在此体系中流动。

降凝剂多为聚合物或缩合物,如长链烷基酚、丙烯酸酯、聚甲基丙烯酸酯及聚α- 烯烃等,其烷基链与石蜡烃结构类似,能够改变润滑油蜡晶的尺寸和形状,使其不能形成有序的网络状结构,这些共结晶保证了润滑油在低温下仍能保持良好的流动性,扩大了润滑油的温度适用范围[10-11]。

1.4 黏度指数改进剂

黏度是衡量润滑油性能的重要参数之一。黏度随温度、压力等条件的变化而发生变化,如温度降低时基础油黏度增大,甚至凝固而无法正常使用;温度升高后基础油黏度降低,不能有效地起到减摩抗磨作用,这样就会导致基础油的适用温度范围受到很大限制。为了满足基础油的低温流动性能以及高温润滑性能,通常需在所使用的较低黏度的基础油中加入油溶性链状高分子聚合物来降低润滑油的黏度随温度的变化程度,提高润滑油的黏度指数,即黏度指数改进剂。黏度指数改进剂又叫增黏剂,主要用于内燃机机油、液压油、自动传动液和齿轮油中。此外,黏度指数改进剂还具有稠化基础油,改善油品的黏温性能,使油品具有良好的高温润滑性和低温流动性,降低润滑油的消耗等作用[12-13]。作为黏度指数改进剂的高分子聚合物在不同温度的润滑油中以不同形态存在,进而对黏度产生不同影响。在低温下,高分子聚合物呈线圈卷曲状态,其流体力学体积变小,使基础油的内摩擦减小、运动黏度相对变小;温度升高则出现相反的作用。并且高分子聚合物的体积远大于相对分子质量较小的基础油,因此可以稠化基础油。

目前,国外最常用的黏度指数改进剂有加氢- 苯乙烯- 双烯聚合物(如:加氢- 苯乙烯- 丁二烯聚合物HSB、加氢- 苯乙烯- 异戊二烯聚合物HIS、乙烯丙烯共聚物(OCP 或EPC)、聚异丁烯(PIB))等。国内黏度指数改进剂的主要类型有聚乙烯基正丁基醚、聚甲基丙烯酸酯( PMA) 、聚异丁烯、乙烯丙烯共聚物以及聚丙烯酸酯等,并且国内很多研究是在此基础上对化合物分子进行结构改进或功能完善[12]。

1.5 防锈防腐剂

锈蚀是铁在空气中与氧气发生电化学反应的一种腐蚀形式,由于水的催化作用,随着湿度的增加锈蚀加重[13],锈蚀会引起设备的效率降低和设备及其零件的损坏。发动机长期在潮湿的条件下存放或在极端恶劣的环境下运行极易发生锈蚀。基础油本身不足以达到防锈这一目的,需在润滑脂中添加阻止铁锈(或铁氧化物)生成的特效锁水添加剂来防止锈蚀的发生。第二次世界大战之后,人们发现磺酸钡盐和高碱度磺酸钡盐是非常有效的防锈剂[14-15]。在40 年代和50 年代,人们发现引入亚硝酸盐可以防止天然气管道的腐蚀,在水溶体系中使用铬酸盐和多聚磷酸盐也能达到同样的效果[16-17]。之后,关于化学防腐蚀的研究和防锈防腐抑制剂迅猛发展,而且扩展到各个不同的领域。常见的防锈防腐添加剂属于强极性的活性油溶性基团,其性能与其极性、烃基基团大小、链型有关,通过物理吸附吸附在金属表面,形成分子保护层,得以避免光、水分、湿度和空气的影响,从而达到防止金属发生锈蚀的目的。

1.6 金属清洁剂

金属清洁剂是现在各种内燃机油中的重要添加剂之一,占润滑油添加剂生产总量的45%~50%,主要用于发动机油、拖拉机液压油、传动液等用量大的润滑油[18]。它可以中和发动机运行过程中氧化产生的酸性物质和燃烧产物,分散润滑油中的极性氧化产物,防止油品的锈蚀和腐蚀,同时控制沉积物生成胶质,对保护发动机内部各个部件发挥了至关重要的作用。和大多数添加剂一样,金属清洁剂中含有表面活性的极性基团及亲油碳氢基团,碳氢基团具有适当分子链长,以确保良好的油溶性[19]。

2 润滑油添加剂发展趋势

我国是润滑油第二消耗大国,仅次于美国。对于润滑油添加剂的研究,我国起步晚,技术落后,90% 的市场额度让国外的公司占据,我国的的竞争力远不及国外,随着润滑油应用的高端化和环保要求的不断提高,对添加剂的要求也越来越严格。润滑油和添加剂不断向着绿色环境友好的方向发展,防锈剂逐渐向高性能、多功能的方向发展;极压抗磨剂中的硫、磷、氮化合物逐渐被无毒无味的硼类化合物、纳米化合物等所替代;用低磷、无灰抗磨剂和抗氧化剂来补偿发动机油中抗氧剂的损失;传统的抗氧化剂加入润滑油易引起润滑油的粘度变化,高温下易失去活性,且对于一些高端润滑油来说,抗氧化性能不足。研究发现,二异辛基二硫代磷酸硫氧钼是一种很好的抗氧化剂促进剂,能够部分替代抗氧化剂,并且起到很好的抗氧化作用,因此是未来很好的研发方向。