高温高强瓷化涂料的制备及耐候性能研究*

2021-03-03容七英

容七英,陈 勇,刘 啸

(1 江西龙正科技发展有限公司,江西赣州 341000;2 中铁建昆仑资产管理有限公司,北京 100040;3 中铁十四局集团第二工程有限公司,山东泰安 271000)

当前,在高温下作业的结构材料越来越多,其在使用过程中会受到高温氧化和腐蚀。为了保证这些材料在高温下免受氧化腐蚀与延长寿命,要求在高温高强瓷化涂料的制备过程中,具有较强的化学稳定性与抗腐蚀能力,以保证瓷化材料在使用期间的安全性。

瓷化涂料是一种全新的、集防护与美化于一体的结构表面处理保护技术。该材料主要是在高温钢铁水作用下能够迅速发生陶瓷化转变的涂料,具有防腐、耐磨、耐候、自洁性强等优点,不仅能够起到表面防护的作用,还能够起到美化装饰的作用。但是由于瓷化材料会被应用到不同的使用环境中,从而对涂层的性能产生一定的影响,因为涂层在使用过程中必须要经受在工作过程中外界因素对涂层的考验。虽然近些年来瓷化材料有了新的研究进展,但是改善材料本身的性能出发是不够的,为此对高温高强瓷化涂料的制备及耐候性能进行研究,通过研究对瓷化涂料中添加不同石灰掺量、减水剂掺量、矿渣微粉,应用于设置的实验环境中考验,测试其耐受能力,提高高温高强瓷化涂料的性能。

1 实验部分

1.1 材料及仪器设备

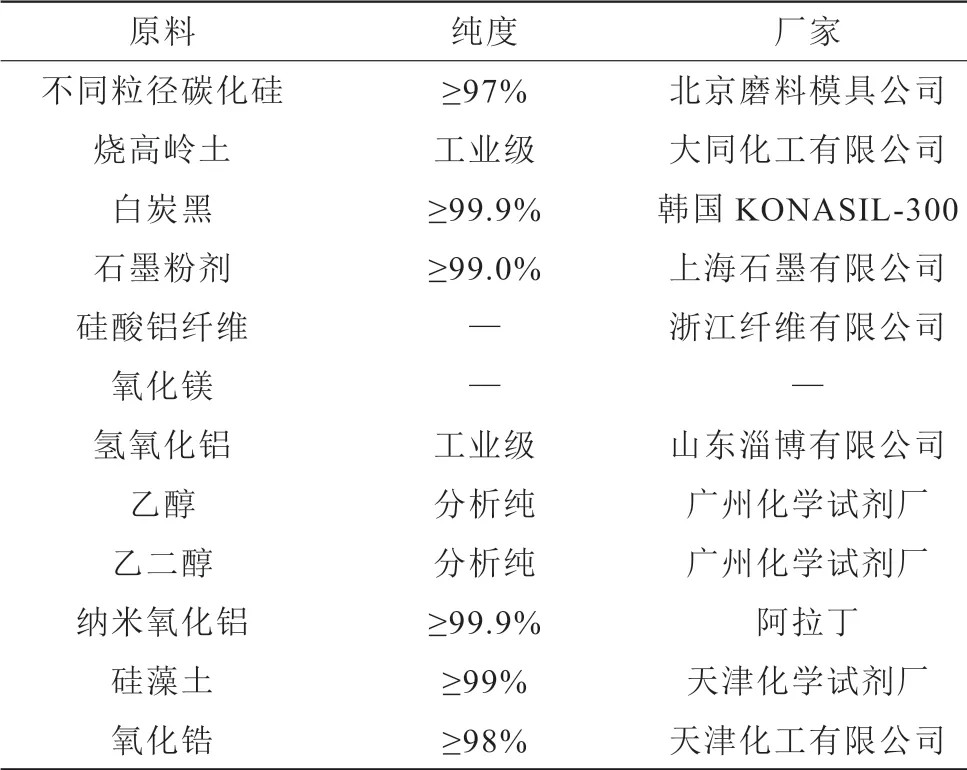

该研究应用到的材料规格参数见表1。

表1 实验材料Table 1 Experimental materials

1.2 实验设备

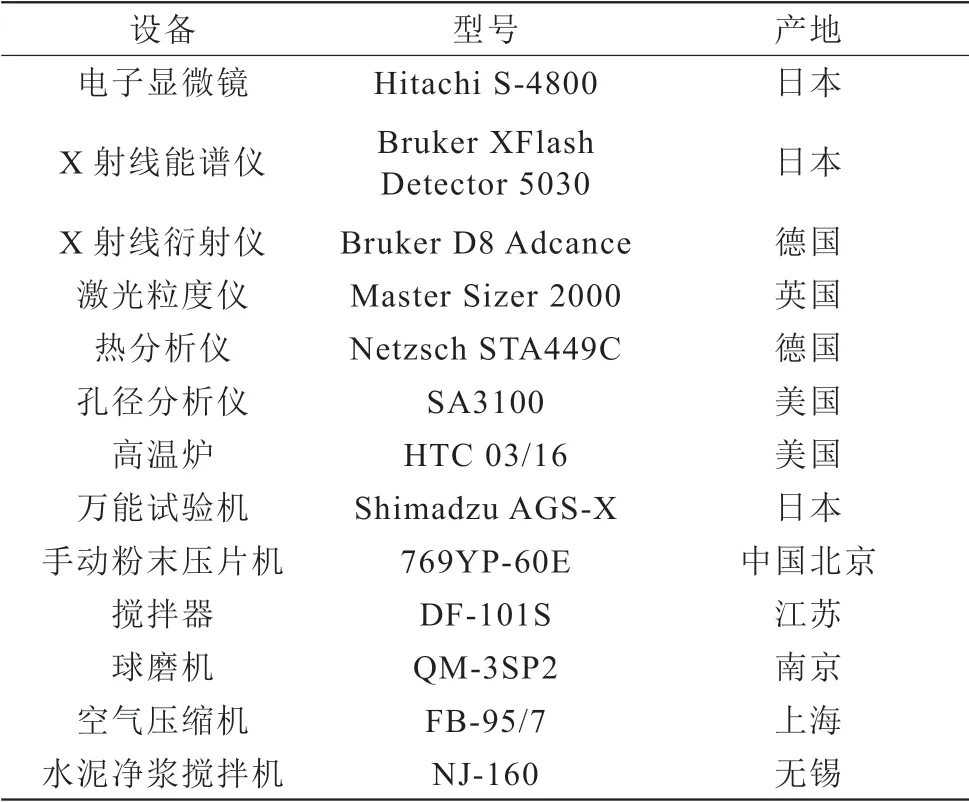

应用的实验设备见表2。

表2 实验设备Table 2 Experimental equipment

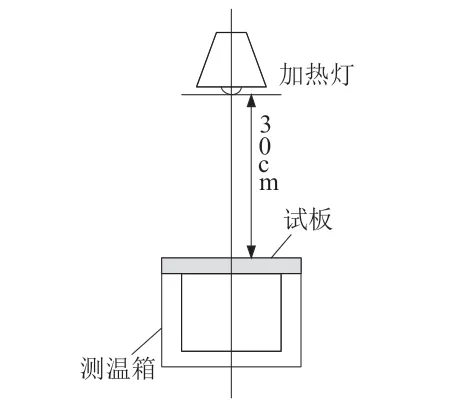

简单的测温装置示意图如图1 所示。

图1 测温装置示意图Fig.1 Schematic diagram of temperature measuring device

1.3 性能分析与表征

1.3.1 显气孔率测试

(1)测试样品干重m0。将磁化涂料通过压片机压成,在压制成型后,将其放置在烘干箱中,110℃干燥48h,然后将样品放置到烧结炉中烧结,待样品冷却后称取样品质量。

(2)对样品抽真空处理,真空处理过程中保证气压低于2kPa,持续1h。然后将待测试样品放置到盛有蒸馏水的500mL 烧杯中,然后将烧杯放置到测试槽中,放置1h。

(3)测定沉降重量m2和悬重m1。在真空过程中,将装有样品的烧杯取出,然后在一个200mL 的烧杯加入水,置于电子秤上,将其清零处理。取自烧杯内样品,用纱布擦干样品表面水分,注意不要吸收全部样品水分。然后用细绳将样品固定,使之充分浸入200mL 烧杯中,但杯壁和杯底不能固定,待稳定后读取样品的悬浮质量。在测试完成后,将样品取出,计算涂料的显气孔率[1-4],计算公式为:

1.3.2 热重差热分析

热重差热分析的目的是测定涂料在加热过程中的质量变化与吸、放热变化,其测试采用德国生产的热分析仪。

1.3.3 显微结构分析

对样品进行微观结构表征时,采用Hitachi S-4800型号显微镜,在进行分析之前,预先将测试的样品通过一定的方式进行处理,把它放在试样台上,截面朝上,喷金后放入喷金机1min,把处理过的试样放入扫描电子显微镜的试样室,扫描试样,拍下待测部件的相片进行能谱分析[5]。

1.3.4 反射率与太阳光反射比测试

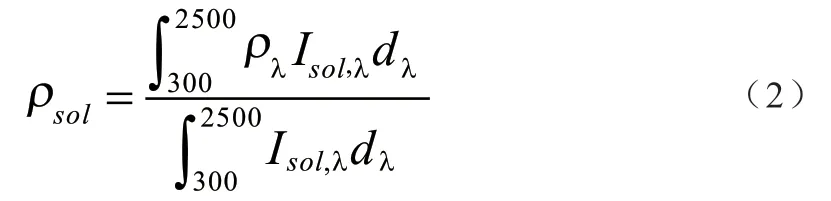

反射率代表试样在各个单一波长光的作用下,反射光能量占入射光总能量的百分比。反射比是试样反射率光谱与太阳光能量分布光谱的积分结果,该参数能够描述试样对太阳光反射的实际效果[6],采用公式(2)进行计算:

式(2)中,ρλ代表试样在λ波长下的反射率,Isol,λ代表太阳光在λ波长下的能量强度。

1.3.5 X 射线衍射分析

通过X 射线衍射分析能够测量材料内部的各项晶胞参数,能够对材料进行晶体生长特性等定性分析,并且能够从衍射线中读取晶胞形状[7]、间距与大小等材料物理参数。

1.4 样品制备

采用浆料烧结法制备瓷化涂料,主要包含浆料制备、涂覆与干燥[8]三个步骤。

(1)浆料制备。采用球磨法制备浆料,称取原始粉末以及去离子水[9],将材料与去离子水进行溶解,溶解后放入球磨罐[10]中,再用球磨机打磨,球磨参数为:转速400r/min,时间6~18 h。

(2)采用刮涂法形成一层较为均匀的液膜,随着水分的蒸发,形成一层薄薄的涂层,涂上一层后在室温下进行干燥处理[11],干燥30min 后再涂下一层,共重复刮涂三次。

(3)干燥处理。由于涂覆后获得的涂层中水分仍然较多,因此需要对其进行干燥固化处理[12]。在刮涂完成后在室温下干燥1h 后直接放入80℃干燥箱中干燥12h,然后再在40℃、80℃、120℃下分别保温2h,以防止在干燥过程中产生干裂现象。

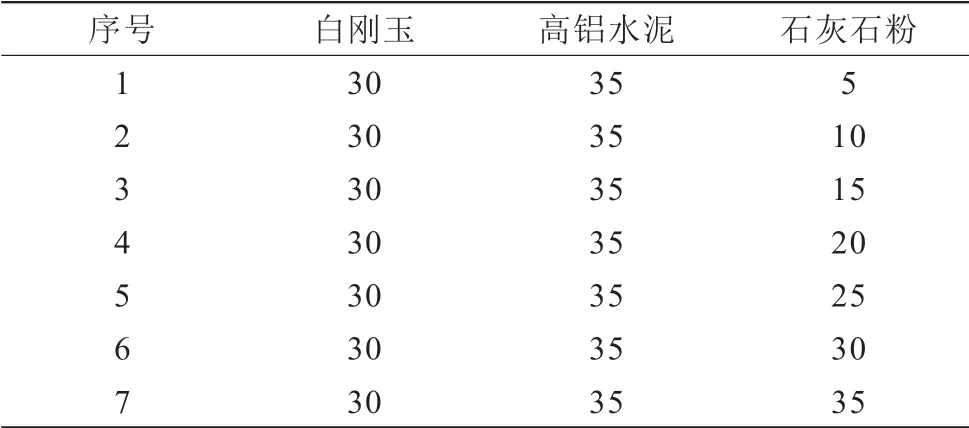

此外,在高温高强瓷化涂料制备中采用的真空浸渗装置如图2 所示。

图2 真空浸渗装置图Fig.2 Diagram of vacuum infiltration device

具体操作步骤[13-15]如下:

(1)将材料放置到小烧杯的杯底,将小烧杯放到抽滤瓶瓶底中央。

(2)将橡胶囊与漏斗安装到抽滤瓶上,并将制备好的材料倒入漏斗中。

(3)将抽液瓶的侧面接上真空泵,抽真空3min,以保证涂料的孔隙达到一定的真空度。

(4)将分液漏斗的节门打开,使涂料在气压作用下快速注入小烧杯中,以完全淹没涂料。

(5)将真空泵关闭,空气流入抽滤瓶中,达到一定的深度。

2 结果讨论

2.1 不同石灰掺量对瓷化涂料性能的影响

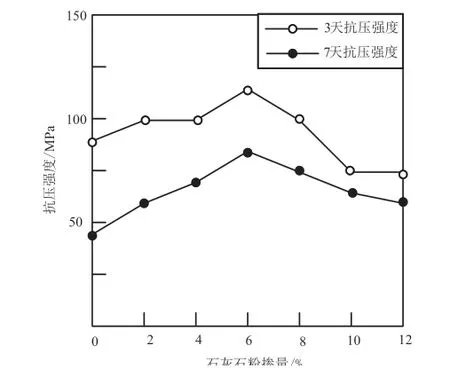

该试验分析中,主要分析不同含量石灰石粉对涂料性能的影响,原料化学组成见表3。

表3 试验配方Table 3 Test formulations

按照表3 将原料放入到搅拌机中进行搅拌[16-17],待完全搅拌均匀后停止搅拌。然后将制备的浆体浇注成立方体试样,浇注完成后放置到养护箱,经过3 天、7 天养护后在110℃下用干燥箱烘干。

石灰石掺量对涂料抗压强度的影响如图3 所示。

图3 石灰石掺量对涂料抗压强度的影响Fig.3 Effect of lime content on compressive strength of coatings

分析图3 可知,两种试验龄期下,随着石灰石掺量的增加,涂料的抗压强度不断增加,在掺量为6% 时涂料性能最优。当超过6% 时,抗压强度出现强度降低的现象。也就是说,石灰石掺量在一定范围内能够提高涂料的早期强度,若掺量过多会适得其反,增加涂料的屈服应力,减小涂料的流动性。

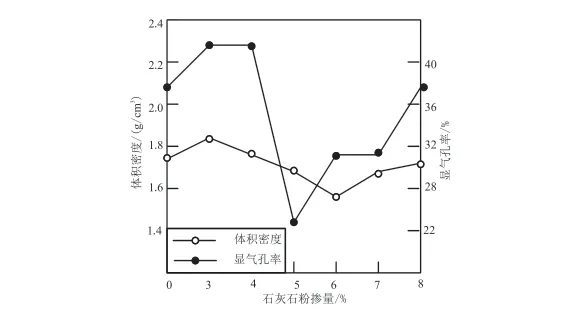

体积密度与显气孔率的对比结果如图4 所示。

采用轮碾法制备300mm×300mm×50mm 沥青混合料试件,进行5 次冻融循环后将试件风干进行车辙试验,试验温度60℃,轮压0.7MPa,结果如图7 所示。

图4 石灰石掺量对体积密度与显气孔率的影响Fig.4 Effect of lime content on bulk density and apparent porosity

2.2 减水剂掺量对瓷化涂料性能的影响

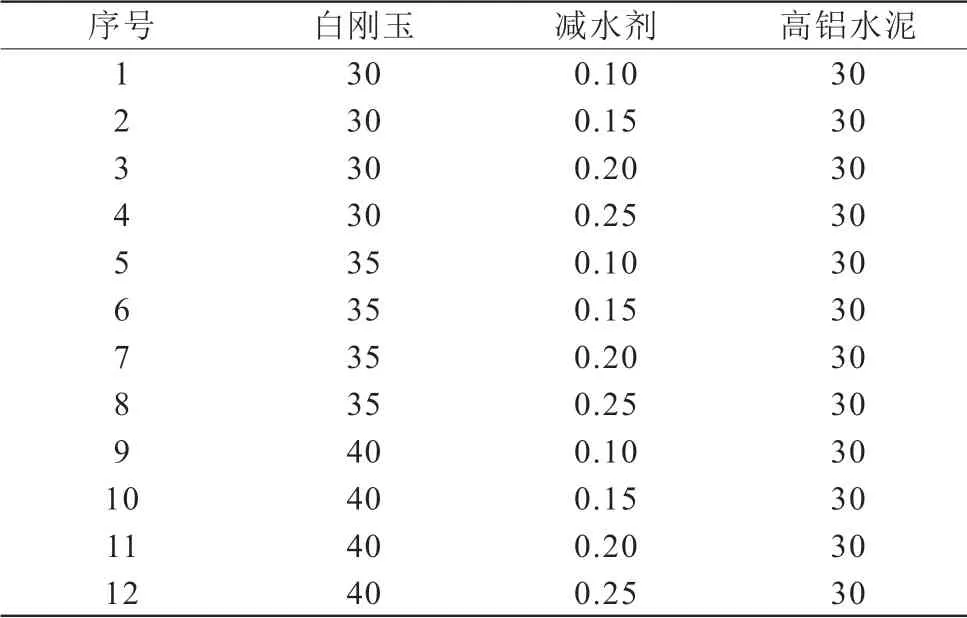

考察的实验配方见表4。

表4 实验配方Table 4 Experimental formulations

依次称取原料放入搅拌机中进行搅拌,然后将减水剂与适量的水搅拌均匀,先慢速搅拌1min,再快速搅拌2min。然后将试样放到养护箱中进行养护,经过3 天与7 天养护,测试涂料的性能。

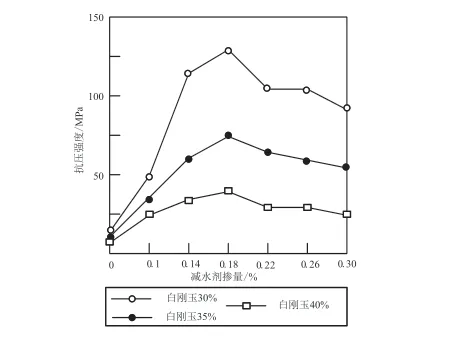

减水剂掺量对瓷化涂料抗压强度的影响如图5 所示。

图5 减水剂掺量对瓷化涂料抗压强度的影响Fig.5 Effect of water reducing agent on compressive strength of porcelain coating

分析图5 可知,当减水剂增加后,涂料的抗压强度都呈现先上升后下降的趋势,说明减水剂含量有一个最佳值。

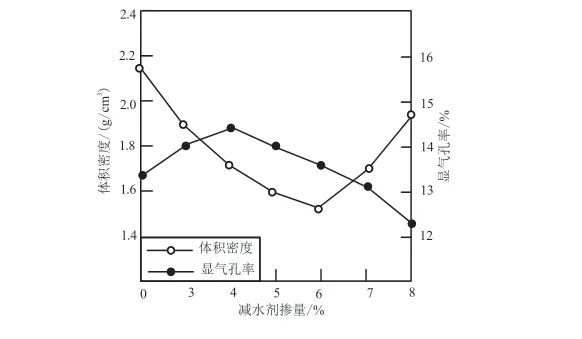

对体积密度与显气孔率的影响如图6 所示。

图6 不同减水剂掺量对体积密度与显气孔率的影响Fig.6 Effect of different water reducing agent on bulk density and apparent porosity

分析图6 可知,随着减水剂含量的增加,瓷化涂料的显气孔率在减水剂掺量达到4% 以上时逐渐降低,瓷化涂料的体积密度在减水剂掺量6%以下时逐渐降低,6%以上逐渐上升。

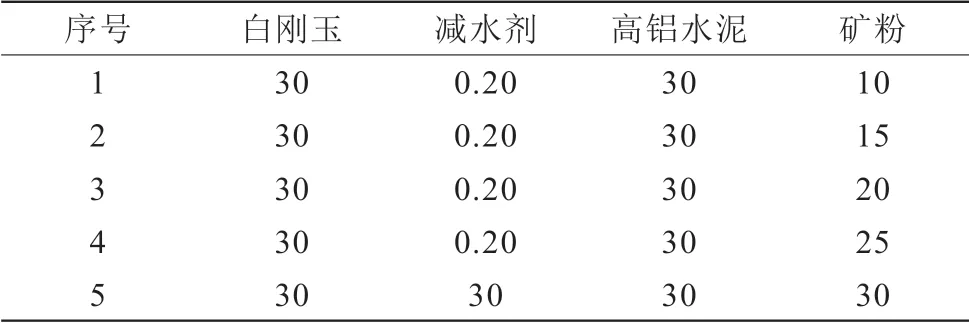

2.3 不同掺量的矿渣微粉对瓷化涂料性能的影响

该试验分析中,主要采用的实验原料是白刚玉、减水剂、高铝水泥与矿渣微粉,主要仪器有电子秤、X 射线衍射仪与干燥箱等。实验配方见表5。

表5 实验配方Table 5 Experimental formulations

步骤如下:

(1)将原料放入到真空烘干箱中烘干5h,直至水分蒸发后,然后称重,以保证质量恒定。

(2)将水分蒸干后打入矿渣磨4h 后取出。

(3)按照表5 中的配方称取原料,并将原料放入到搅拌机中搅拌均匀。

(4)将搅拌后的原料与减水剂搅拌,然后缓慢加入到搅拌机中。

(5)对试件养护成型,在24h 后脱模。

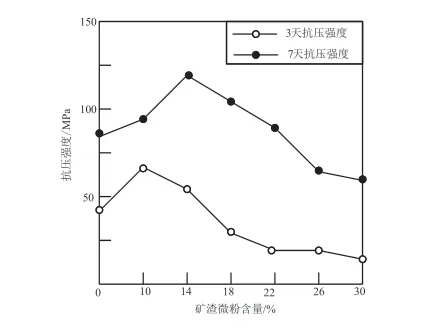

矿渣微粉含量对抗压强度的影响如图7 所示。

图7 矿渣微粉含量对抗压强度的影响Fig.7 Effect of slag powder content on pressure strength

分析图7 可知,矿渣微粉的添加对提高涂料的抗压强度有较好的效果,在早期强度增强时有较好的效果,但是当掺量为15%~20% 时,制备的涂料抗压强度逐渐降低,说明矿渣微粉添加过多会对试件强度造成影响。

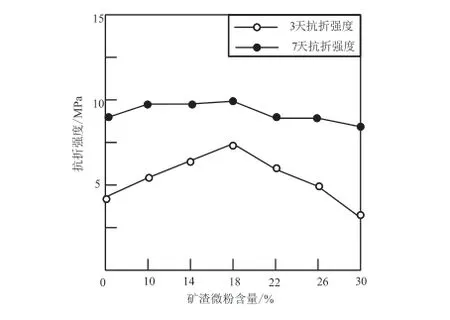

矿渣微粉含量对抗折强度的影响分析结果如图8 所示。

图8 矿渣微粉含量对抗折强度的影响Fig.8 Effect of slag powder content on folding strength

分析图8 可知,矿渣微粉掺量为18% 时抗折强度最大,其它掺量下所有龄期的抗折强度都不如掺量为18%时高,说明矿渣微粉掺量并非越多越好。

3 结语

本研究在瓷化材料中添加了不同的矿渣、减水剂、白刚玉等材料,分析了不同掺量下瓷化涂料的耐候性能。但是由于研究时间的限制,还有一些问题需要探索。减水剂会使水泥颗粒分散,改善和易性,增加其流动性,后续研究将探讨不同减水剂对涂料的减水效果及流动性,以期能进一步提高瓷化涂料的性能。