汽车塑料仪表板乙醛含量溯源分析及控制方法

2021-03-03朱新伟徐荣雷王长前闫勋德

朱新伟 徐荣雷 王长前 闫勋德

(一汽-大众汽车有限公司青岛分公司,青岛 266200)

1 前言

随着健康意识的提升,消费者在注重传统车辆品质的同时,也越来越关注车内空气质量,特别是随着汽车轻量化的推进[1],大量的塑料件应用于汽车内饰,在导致车内气味升高的同时,对车内挥发性有机化合物(VOC)也有巨大贡献。研究表明,内饰零件材料成为车内VOC的主要来源,特别是广泛应用于仪表板、座椅等的聚氨酯、聚氯乙烯和聚丙烯等皮革和塑料[2]。这些非金属材料会释放出大量对人体有害的刺激性气体如醛类等,在车内狭小空间下浓度会明显提升,使人出现乏力、头晕等症状[3]。为提升乘用车内空气质量,我国在2007 年推出了HJ/T 400—2007《车内挥发性有机物和醛酮类物质采样测定方法》[4],规定了乘用车内空气采集方法及分析方法,并在2011年推出GB/T 27630—2011《乘用车内空气质量评价指南》[5]推荐性标准,并将在后续的工作中将其作为强制标准执行[6],该标准的推出对管控乘用车内空气质量具有重要意义;2019年全国陆续实施的“国六”标准明确要求M1类车应符合GB/T 27630—2011 的后续修订版本要求及生产一致性检查[7-8]。国家标准不断完善的同时,社会中某些研究机构也推出相应的检测报告,其中中国健康指数(C-AHI)2019 年的检测结果显示,仅30%车型能够达到五星成绩,大部分乘用车车内空气质量仍有很大提升空间。可以看出,提升车内空气质量已成为汽车安全的又一重要维度。

刘雪峰等研究表明,国标GB/T 27630—2011[5]规定的8项物质中,乙醛的管控难度极大,整车合格率仅50.9%[9];黄振洪等研究也显示,内饰零件中乙醛合格率低于60%的零件种类占比26%[8]。以上可以看出,相比于国标规定的其他有害物质,乙醛存在最高的控制风险。针对此现状,通过分析车内乙醛主要来源,并对问题零件进行溯源分析,最终找到对整车乙醛影响最为明显的关键因素并对其进行优化。

2 试验方法

2.1 仪器

试验用到的设备有:微箱,提供纯净且密封环境,单质材料在该设备内部挥发VOC 气体;一立方仓,提供纯净且密封环境,总成零件在该设备内部挥发VOC 气体;采样泵,采集微箱及一立方仓内特定体积气体;高效液相色谱仪(HPLC),用于分析采样泵采集的气体中乙醛含量。

2.2 试验方法

2.2.1 整件VOC 测试方法

a.各重点总成零件均在下线1 天内完成抽样,并用铝箔纸密封,运输途中保证包装完好;

b.零件打开包装后在23 ℃/50 RH%环境中预处理7 d;

c.将一立方仓在180 ℃条件下老化16 h,用采样泵连接2,4-二硝基苯肼(DNPH)采样管以400 mL/min 速度收集仓内12 L气体作为背景;

d.设置一立方仓参数,仓内温度65 ℃、湿度5.0 RH%、流速6.7 L/min、仓内压力10 Pa,将零件放入仓内,4 h后用采样泵连接DNPH管以400 mL/min速度收集仓内12 L气体。

2.2.2 材料VOC 测试方法

a.将微箱在120 ℃条件下老化16 h,用采样泵连接DNPH 管以50 mL/min 速度收集仓内12 L 气体作为背景;

b.设置微箱参数温度为65 ℃,流速50 mL/min;

c.将总成零件剥离成单一材质,将各单一材质裁剪成1 g 左右小块,称取5 g 材料,放入微箱提取器中,关闭微箱上盖;

d.用采样泵连接DNPH 管以50 mL/min 速度收集仓内12 L。

3 结果分析与讨论

3.1 某车型重点总成零件VOC测试结果

目前,我国的VOC检测标准和限值只能应用于整车,作为车内VOC主要来源的内饰零件和过程材料等,没有制定相关检测手段及标准,很难要求供应商做到从源头控制VOC 的排放限值[10]。因此对整车中重点总成零件,包括仪表板、门板、地毯、座椅、及顶棚等进行一立方仓VOC 测试,按照乙醛含量对整车乙醛进行贡献度排名,进而展开溯源分析。其中TOP5重点零件乙醛数据如图1所示。

从图1 可以看出,所有重点内饰零件中,仪表板乙醛含量最为突出,达到73.2 μg/m3,是车内乙醛含量过高的重要因素。

以该结果为依托,对仪表板乙醛来源进行排查,将仪表板分切为单质材料,通过测试与分析各组分单位克重乙醛含量,进而来找到整件乙醛含量超标的主要原因。

3.2 仪表板骨架总成醛类物质来源分析

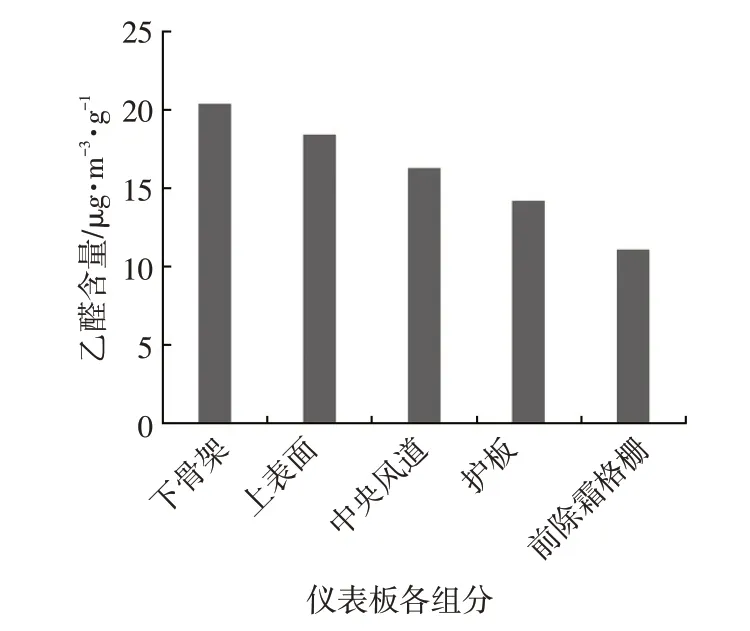

为找出仪表板骨架中醛类物质超标问题的原因,从材料方面进行打散分析。从图2可以看出,仪表板体积大,散件较多,材料类型也较多。仪表板主要涉及的零件包括下骨架(聚丙烯PP 类)、上件(聚丙烯PP类)、中央风道(聚丙烯PP类)、风道(聚乙烯PE类)、前除霜格栅(聚丙烯PP类)、海绵胶(聚氨酯PUR 类)、左右除霜格栅/支架(PC+ABS)、气囊支架(TPO)等材料。对所有单质散件裁取5 g,切成1 g左右小块,放置在微箱中,通过HPLC对材料进行分析,乙醛含量TOP5结果如图3所示。

从图3 可以看出,仪表板各组分中乙醛含量TOP5 组分均为PP 类材料,最高的下骨架每克乙醛含量超过20 μg/m3,且这些PP 零件质量总和占据仪表板90%以上,对仪表板总成中乙醛贡献超过97%以上。所以,要降低仪表板乙醛含量,就要从PP 类材料入手,对其原材料、工艺过程及后处理等零件全生命周期各个环节有效控制乙醛的散发,从而降低仪表板总成乙醛含量。

图3 仪表板各组分单位重量乙醛含量TOP5

因此重点即为研究如何降低PP 注塑件中乙醛含量,从而从根本上降低车内乙醛含量。

3.3 仪表板骨架总成醛类物质优化及验证

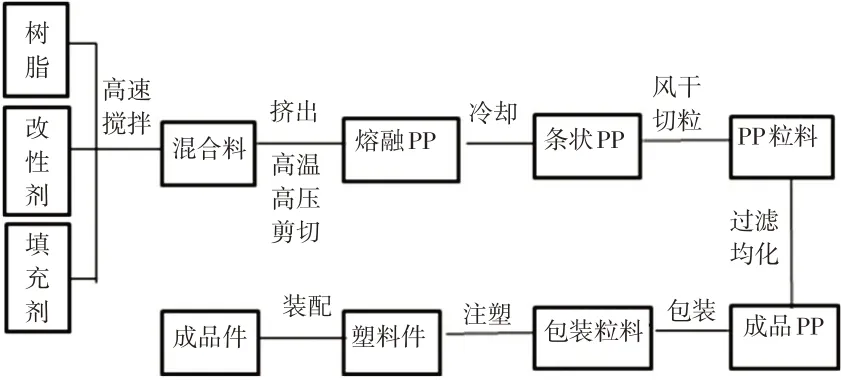

以乙醛含量最高且占比体积最大的下骨架为例展开分析,其主要原材料为PP+滑石粉,生产工艺如图4 所示,PP 中包括树脂及各类添加剂挤出造粒、切粒成型、粒料注塑等工艺。

图4 仪表板PP类零件生产工艺流程

从原材料特性方面开说,聚丙烯材料在挤出造粒和后续注塑加工过程中,受到高温、强剪切、氧气等因素影响,叔氢原子易被氧化,会发生一定程度的聚合物降解和其他副反应,产生各种氧化产物,如醛、酮类等小分子有机物[11];其次,作为汽车内饰零件,受阳光暴晒时间较长,仪表板要求具备耐光性、阻燃性、耐热性、不发粘等性能要求,必定要添加多种添加剂,添加剂的应用会导致乙醛含量的升高[12];最后,原材料在生产过程中产生的小分子困在粒料内部或表面不能及时排除,会在后续过程中缓慢从零件表面溢出,造成二次散发。国内外大多数研究者对于PP 材料的除醛主要从添加气味吸附剂和萃取剂方面入手[13-14],成本会一定程度增加。在目前现有原材料基础上,对仪表板下骨架的优化主要从原材料减少氧化、降低分解等几个关键工艺过程来实现,另外后处理对总成零件乙醛小分子的快速挥发也有较大影响。

3.3.1 PP 粒料层面

由于氢调法生产的PP 基材能够配合先进的催化剂体系,能够严格控制聚合物反应程度,控制加氢的时机和用量来控制聚合物,减少氧化或其他副反应[15]。因此采用的PP 基材均为氢调法生产。

a.原材料中增加抗氧化剂,由于醛类的产生主要受到高温、氧化降解等反应,因此在原材料配方中加入一定比例的抗氧化剂,通过捕获PP 分子链在工艺过程中高温及氧化产生的过氧化自由基,防止PP 分子链进一步降解并氧化,理论上不再产生醛基。

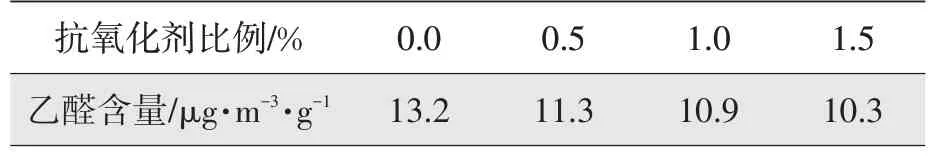

对不同含量抗氧化剂(主抗氧化剂330 和辅助抗氧化剂168)粒料注塑的5 g 标准板材采用微箱采集法进行测试,数据如表1 所示。

表1 不同含量抗氧化剂对应的乙醛含量

从表1 中可以看出,当加入1%含量的抗氧化剂,板材中乙醛含量降低17.4%左右,说明此时抗氧剂能够有效抑制PP 分子链的氧化降解。随着抗氧化剂含量的继续提升,虽然乙醛含量略有降低,但是苯系物含量会有提升[16],并且表面会有抗氧化剂析出。因此将原材料成分中抗氧化剂含量选择1.0%较为合适。

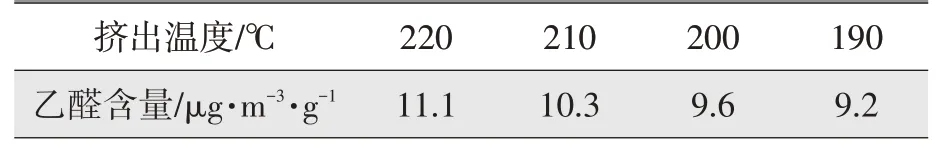

b.降低PP 挤出造粒工艺温度,为进一步消除粒料中醛类的产生,在粒料成分保持不变的情况下,调整树脂混料挤出温度,降低树脂高温剪切,从而降低PP 分子的断链氧化同样是有效手段。通过调整螺杆剪切区域加工温度上限,从而降低工艺过程中聚丙烯材料受到高温而造成的降解,以此来降低原材料中乙醛的挥发量。

对不同挤出温度粒料注塑的5 g 标准板材采用微箱采集法进行测试,数据如表2 所示。

表2 不同工艺温度对应的乙醛含量

从表2可以看出,螺杆高温区每降低10 ℃乙醛含量能够一定程度降低,说明温度降低能够一定程度的降低PP 分子链断裂,从而降低PP 降解氧化。但温度过低会造成粒料挤出困难、表面缺陷等问题,建议将原材料挤出温度设置在190 ℃左右。

在此过程中,适当降低螺杆转速也能够一定程度地减少原材料剪切过程对其造成的分解,从而在一定程度上减少乙醛含量。

c.增加PP 粒料烘烤时间,通过粒料烘烤,能够加速粒料在生产过程中形成的小分子的挥发。

对不同烘烤时间温度粒料注塑的5 g 标准板材(烘烤温度为120 ℃,增设挤出机的真空脱挥装置真空度达到-0.085 MPa)进行微箱采集法测试,数据如表3 所示。

从表3 可以看出,增加烘烤过程,能够极大地降低粒料中乙醛含量,特别是当烘烤时间超过8 h时,板材中乙醛含量降低31.6%,是最为有效的除醛手段,说明烘烤可以有效将PP 粒料挤出工艺过程中产生的小分子醛类从内部扩散到表面,进而扩散到周围的环境中,降低使用过程中乙醛的释放。需注意的是,烘烤过程必须有换气及粒料翻转过程,即动态烘烤,且交换的空气为新鲜空气,切勿将废气排入厂房造成二次污染。

表3 不同烘烤时间对应的乙醛含量

另外,提高烘烤温度也是降低醛类的1 项有效手段,不再此做探讨。

3.3.2 注塑散件层面

a.降低散件注塑工艺温度参数,与原材料的生产工艺一样,降低散件的注塑温度对零件中乙醛的降低也有非常大影响。不同零件由于结构、性能及表面质量的要求,注塑温度基本在220~240 ℃,降低注塑过程中PP 材料受到高温而造成的降解,从而降低原材料中乙醛的挥发量。

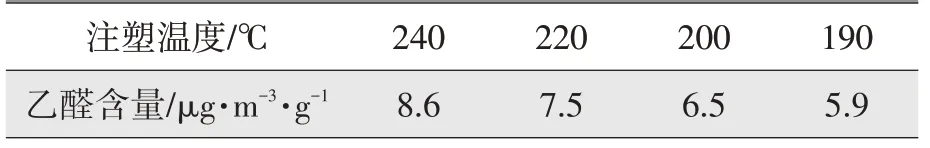

对不同注塑温度生产的5 g 仪表板下骨架散件采用微箱采集法进行测试,数据如表4 所示。

表4 不同注塑工艺温度对应的乙醛含量

通过表4 数据可以看出,注塑厂在注塑散件时,在保证零件表观质量的前提下,尽量降低注塑温度,能够有效地降低醛类,骨架下体材料降低到190 ℃以下时,出现缺料等情况,因此将改散件注塑温度控制在190 ℃左右,此时,下体骨架能够满足使用要求(低流动粒料可增加流动性或适当提升注塑温度)。

b.散件增加后处理,在散件刚注塑完成时,表面仍然处于高温状态,零件表面孔隙较大,此时通过通风等方式可以加速零件表层乙醛小分子散发,从而达到降低乙醛含量的目的。

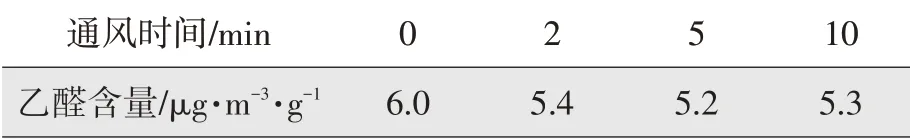

对不同通风时间下生产的5 g 仪表板下骨架散件采用微箱采集法进行测试,数据如表5 所示。

表5 散件不同通风时间对应的乙醛含量

从表5 可以看出,增加通风时间2 min 能够一定程度降低散件中乙醛含量,但随着时间延长,除醛效果不再明显,这主要是因为零件表面乙醛小分子已扩散出来,并且温度降低,材料内部孔隙缩小,零件内部乙醛小分子无法进一步散发。

3.4 效果验证

通过以上优化措施,对生产的仪表板总成零件,进行一立方仓VOC 验证,其结果如表6 所示。

表6 仪表板总成VOC 8项物质实测值 μg/m3

从表6可以看出,相比优化前乙醛含量73.2 μg/m3,优化后的仪表板乙醛含量降低到10.4 μg/m3,优化效果非常明显,同时可以看出,甲醛含量也有所降低,并且苯系物含量均无明显异常,说明以上参数满足仪表板在苯系物不明显增加的前提下能够降低乙醛等醛类的含量。

4 结论

a.整车内饰重点零件中,仪表板、顶棚、泡沫乙醛含量相对较高,特别是仪表板中乙醛含量达到73.2 μg/m3,是导致车内乙醛含量偏高的主要原因;

b.对仪表板进行拆解,其中PP 类材料相较其他材料散发出来的乙醛含量更高,是导致仪表板乙醛含量超标的主要原因;

c.PP 材料中乙醛来源主要是PP 分子链在高温、高压及氧气作用下发生氧化降解。从PP 原材料层面,增加1%含量的抗氧化剂,并且降低PP 原材料挤出温度至190 ℃能够有效阻止粒料在挤出过程中所受的高温剪切及氧化作用,从而降低乙醛含量;增加后处理时间至8 h 以上时,是最为有效的除醛方式;

d.从散件层面来讲,散件注塑温度参数降低至190 ℃时,能够有效降低成品件中乙醛含量,另外,在成品件注塑成型时,立刻进行通风处理2 min,也能一定程度降低散件乙醛含量。