发动机冷却液软管松脱故障暴露的安全问题

2021-03-03胡悦陈国鹏常莉

胡悦,陈国鹏,常莉

中国直升机设计研究所

本文介绍发动机冷却液软管松脱导致发动机冷却液泄漏的故障,分析冷却液软管松脱的原因,以及产品质量、安装环节、验收环节、检修环节等方面存在的问题,提出具有针对性的解决措施,避免此类安全隐患发生。

发动机冷却系统作为发动机的重要分系统,其功能是利用冷却液水冷发动机缸头,以及冲压空气,风冷发动机缸体,保证发动机正常工作。同时,为发动机润滑油系统提供冷却源,其综合性能不仅决定了发动机的使用寿命和工作稳定性,更影响着发动机的正常运转和维护。

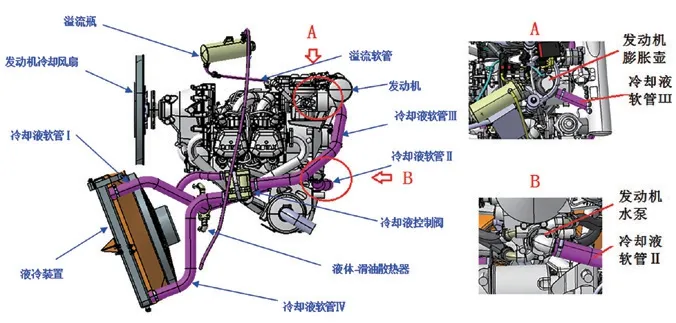

发动机冷却液软管是发动机冷却系统的核心组件,用于输送发动机冷却液。为了保证冷却液顺畅流地入散热器及阀体,冷却液软管采用了空间异型结构。常规发动机冷却系统配套的4根冷却液软管,分别连接液体-滑油散热器、液冷装置、冷却液控制阀、发动机水泵及发动机膨胀壶,形成发动机冷却液闭环回路,冷却系统分布详见图1。冷却液软管不仅应满足功能和安装要求,也应具有合理紧凑的布局。

图1 发动机冷却系统各组成分布图。

故障与原因分析

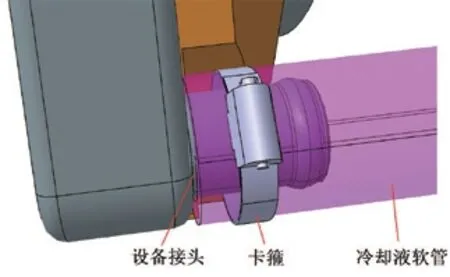

发动机冷却液软管通过HG-SS系列摩瑞喉箍与系统其他设备连接,图2为一种典型连接示意图。

图2 冷却液软管与设备接头连接的示意图。

由于发动机冷却液软管的管径较大,管内充满冷却液后,管体自身重量及液体重量完全由软管两端与接头的连接段支撑,发动机开车后,振动环境下的软管垂直往复运动加剧,软管两端头的安装和连接尤为重要。

在一次发动机冷却系统地面试验中,监控界面显示发动机缸温超过120℃、发动机润滑油温度超过130℃,超温报警灯闪亮,操作员立即采取紧急措施,防止故障进一步引发严重后果。工作人员现场检查发现,发动机1号冷却液软管与三通接头的连接处发生松脱,冷却液大量泄漏,导致发动机缸头及润滑油超温,发动机须返厂检修。

检查发现,发动机1号冷却液软管与三通接头连接处安装的卡箍未卡紧,这是导致本次松脱故障的主要原因。

进一步检查发现,其他3根冷却液软管与机上液冷装置、发动机水泵、发动机膨胀壶等连接设备处也存在不同程度的松动现象。

在后续地面开车过程中,发动机2号冷却液软管与发动机水泵入口的接头连续发生多次松脱,详见图3、图4。

图3 冷却液软管与三通接头发生松脱。

图4 冷却液软管与发动机水泵的接头发生松脱。

安装方法不规范

在发动机冷却系统详细设计阶段,未规范冷却液软管的安装方法。下面是实际工作中发现的7类问题。

(1)有的冷却液软管端面未插入所连接设备的接头底部。

(2)有的被截短后出现软管端面参差不齐。

(3)软管现场比测安装后,操作人员凭借经验与感觉来裁剪软管,导致同一型号软管安装后尺寸长短不一。

(4)有的卡箍箍带两边切入软管橡胶中,说明卡箍被拧得过紧。

(5)操作人员在安装冷却液软管卡箍时,将不少冷却液软管卡箍卡到所安装接头的滚波上。

(6)有的冷却液软管卡箍拧紧力矩过小,安装后冷却液软管与接头的连接不牢固,单手可将冷却液软管从安装接头处拔脱。

(7)当发动机开机后,冷却液软管受到较大冲击时,容易产生振动,最终导致冷却液软管从设备接头处脱落。

软管安装卡箍选用不当

松脱的冷却液软管使用了一种箍带宽度为12.8mm的摩瑞喉箍(见图5),而发动机水泵入口处接头直线段长度为19.8mm(包含凸起的长度),卡箍安装时容易卡到接头的凸起上,造成卡紧力不均匀,且摩瑞喉箍箍带的厚度较薄(厚度为0.62mm),箍带的空心卡槽及两侧边较锋利,卡紧后对软管外表面胶料造成切拉损伤,这也是导致软管松脱的主要原因之一。

图5 摩瑞喉箍。

暴露的问题

产品质量问题

(1)冷却液软管质量

对试验安装的不同批次冷却液软管进行检查发现,不同批次冷却液软管存在如下差异性。

①制造工艺差异

一种采用热收缩膜硫化制造工艺,软管外表面光滑,管体柔韧性较好;另一种采用水包布硫化制造工艺,软管外表面有水包布印痕,管体柔韧性较差,安装人员反馈安装难度较大,软管端头与设备接头对不上时,易产生较大的安装应力。

②冷却液软管壁厚差异

软管内径24.7 ~25.3mm,软管外径35.5 ~36.8mm,壁厚范围5.1 ~6.05mm,软管拉脱对比试验结果显示,在相同卡箍卡紧力矩下,壁厚值越大,软管的抗拉脱性能越差。

③冷却液软管长度差异

由于冷却液软管为空间异型结构,在软管成型后出厂检验时,软管厂家并未给出合理可行的软管外形尺寸测量方法,工人只能凭经验对软管两端进行裁剪,导致同一编号软管出现长短不一的现象。

④装配不当

发动机1号冷却液软管与三通接头处松脱,是因为1号冷却液软管出厂时,软管厂家未装配好。软管厂家应保证软管在运输或后续安装过程中与三通接头处的连接始终处于紧固状态,否则,针对机上安装,须说明应对该处安装质量进行重复检查。

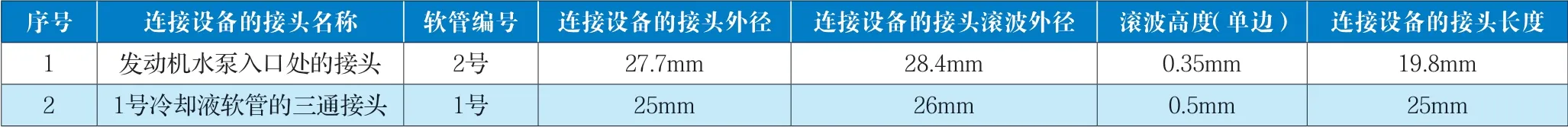

(2)设备接头质量

HB4-110-1983《滚波标准》规定,设备接头应按滚波标准设计,当设备接头内径为12 ~28mm时,滚波外径D1与设备接头外径D应满足公式:D1=D+2mm。发动机水泵入口处接头及1号冷却液软管的三通接头实际尺寸详见表1。由表1可知,发动机水泵入口处接头及1号冷却液软管的三通接头滚波高度均不满足标准要求,同时连接设备的接头长度不能过短,否则影响软管的连接性能。经验告诉我们,设备接头长度应不短于接头外径。发动机水泵入口处接头长度为19.8mm,远小于其接头外径27.7mm。

表1 安装设备的接头尺寸。

安装问题

发动机冷却液软管的安装原理是,摩瑞喉箍的螺杆螺纹利用机械式推进力,与箍带上的卡槽精准而有力的咬合,随着螺杆的进一步紧固,软管受力压缩,与连接设备的接头外表面形成压紧密封式结合。在实际工作中,安装环节存在如下问题。

一是操作人员安装冷却液软管时,未使用湿抹布将软管端头内壁残留的油脂性脱模剂清理干净,未使用干抹布将冷却液软管两连接端头的内壁及设备接头的外壁擦拭干净,降低了软管内壁与设备接头的附着力。

二是操作人员安装冷却液软管时,未将软管插入机上连接设备接头的底部,减小了软管端头与接头的接触面积。如果连接设备接头的长度不够,这种安装方式将增大软管松脱的风险。

三是由于冷却液软管交付尺寸不一致,在安装前,软管须进行机上现场比试。由于没有专用切割工具,现场人员借助临时工具,凭借经验裁剪,有的被截短后出现软管端面参差不齐,有的同一型号软管裁剪后长短不一,导致软管与设备接头位置无法准确对接,安装时进行强行装配,使软管扭曲,存在一定装配应力。

四是对于形状较为对称的冷却液软管,如近似于“Z”字型的冷却液软管。在安装前,软管两端未分别与连接设备的接头进行试装确认,造成错位安装,出现异常安装应力。

五是冷却液软管安装卡箍时拧紧力矩达不到要求。拧紧力矩超过卡箍的额定力矩时,卡箍箍带两侧及卡槽切入软管橡胶中,对软管胶料造成损坏,同时影响卡箍自身的强度。拧紧力矩未达到卡箍建议的力矩值时,冷却液软管在接头连接处可转动,容易被拔脱。

六是冷却液软管安装卡箍在软管上的安装位置不规范。操作人员安装卡箍时,可能卡到连接设备接头的滚波上,导致卡箍安装偏斜,卡紧力不均匀。另外,操作人员也可能将卡箍卡到软管边缘上,减小了卡箍箍带与软管接触的面积,影响软管的全方位密封性。经验告诉我们,冷却液软管的卡箍位置至软管边缘的距离等于软管壁的厚度,这个距离最合适。

验收环节中的问题

(1)软管入厂验收

根据发动机冷却液软管成品质量检验文件要求,须对冷却液软管的内外径、重量、长度、外表面及软管三通接头连接处的紧固情况进行入厂验收。如果冷却液软管内外径、重量、长度及外表面质量达不到要求,不能入厂使用。但是,1号冷却液软管三通接头连接处存在松动的情况,在实际工程验收过程中,验收人员并未发现和提出。

(2)软管安装验收

软管安装后,应根据图样要求对安装卡箍的拧紧力矩、紧固标记线、安装位置及软管的端面裁剪质量、紧固效果进行验收。发动机2号冷却液软管与发动机水泵处接头的连接卡箍安装位置及紧固效果未达到验收要求,但在实际工程验收过程中,问题没有被发现和提出。

检修环节中的问题

冷却液软管发生松脱故障后,在检查过程中应检查该软管安装卡箍的卡齿是否磨损,软管端口内外壁是否出现裂纹与缺损,设备安装接头是否有损坏等问题,并做详实记录。一般情况下,软管从设备安装接头上松脱后,由于设备接头上滚波的凸起段会将卡箍撑开,导致卡箍的卡槽出现磨损。软管内壁可能存在拉脱损伤,检修时应更换新的软管及卡箍,若设备接头存在损伤,也应用新件更换损坏件。但是,在实际工程检修过程中,有些单位没有规范的故障后处理方法及步骤,导致检修流程混乱,难以开展后续故障分析工作。

在日常检查维护中,由于冷却液软管为橡胶材质,易受环境温度影响而变形,应考虑软管的热胀冷缩引起卡紧力的变化,视情检查冷却液软管安装卡箍的紧固情况。

整改措施

第一,加强冷却液软管及设备安装接头的质量管理,及时改进不满足质量要求的冷却液软管,使用符合标准规范的设备安装接头及合适的安装卡箍。

第二,充分检查软管现场安装布设,结合发动机运行情况,适当在冷却液软管中段增加软管固定支撑点,一般软管每400mm处须增加一个支撑点,提高软管紧固可靠性和安全性。

第三,加强常用软管标准和操作检修规范的学习,进一步掌握系统和机组设备工作原理。

第四,在涉及安装、验收等环节时,应严把质量关,有疑问或者遇到不清楚的内容,一定要将问题彻底弄明白,把工作做细做实。

第五,编写发动机冷却液泄漏后故障取证与处理流程,并认真学习,预防故障再次发生。

第六,加强备件库存管理,应储备足够数量的合格冷却液软管、安装卡箍、冷却液等物料,以免影响试验任务。

总结

本文从安全角度出发,对产品质量、安装、验收、检修等方面暴露的安全隐患进行分析,提出相应解决方案。冷却液软管松脱故障在无人机甚至汽车上时有发生,稍有不慎,轻则损坏发动机,重则造成重大事故,应引起高度重视。■