不同荷载条件下型钢-钢纤维混凝土组合结构的界面失效机理研究

2021-03-02刘晓艺林诗琪

伍 凯,刘晓艺,陈 峰,林诗琪,徐 超,4

(1.河海大学土木与交通学院,江苏,南京210024;2.新加坡国立大学土木工程系,新加坡117576;3.上海碧桂园企业管理有限公司,上海200335;4.铜陵学院建筑工程学院,安徽,铜陵244000)

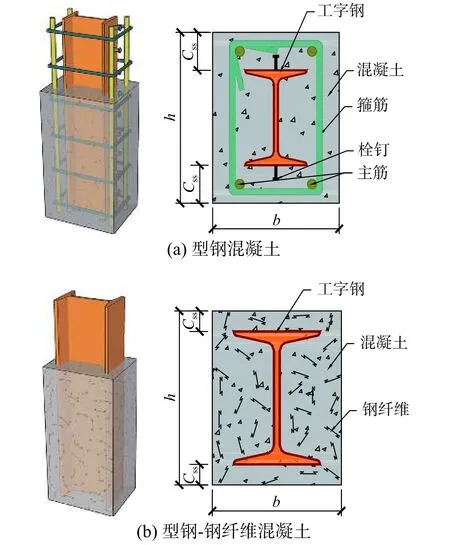

型钢混凝土(Steel Reinforced Concrete),外文文献中也常称为Concrete Encased Steel,是国内外学者广泛关注的组合结构[1-2],常见截面如图1(a)所示,主要由混凝土、型钢、钢筋笼、抗剪连接件构成。基于型钢与混凝土界面的黏结作用和抗剪连接件的界面增强作用,两种材料共同工作、协同受力,表现出良好的组合效应[3-4]。其承载能力超过型钢与混凝土承载力的简单叠加,特别适用于重载结构。经历过数次地震检验与大量的试验研究[5-6],型钢混凝土结构良好的抗震性能也被广泛认可,因此同样适用于抗震设防要求比较高的地区。型钢外包的混凝土有利于提升抗火性能[7],延长耐火极限,型钢混凝土也经常被用于抗火要求较高的工程结构。

图1 型钢混凝土与型钢-钢纤维混凝土Fig.1 Steel reinforced concrete and steel-steel fiber reinforced concrete

型钢与钢筋笼的同时存在导致施工困难。型钢混凝土结构施工工序复杂,在一定程度上限制了其工程推广应用,特别是在量大面广的多层建筑中的应用。型钢混凝土结构的推广应用存在以下四方面困难。

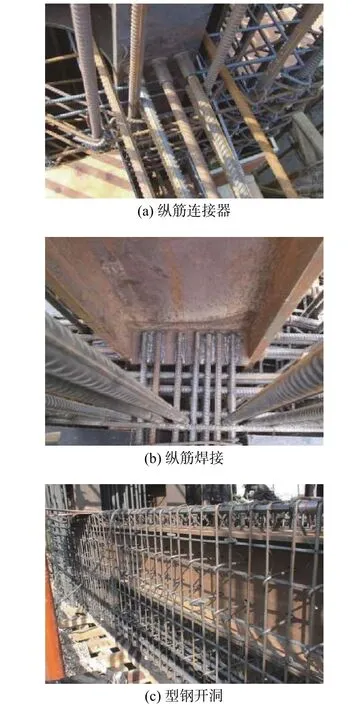

1)纵筋与型钢的位置冲突。常用的解决方法是将纵筋截断并通过焊接或通过连接器将纵筋固定在型钢外侧,如图2(a)与图2(b)所示。此类方法极大的增加了施工困难,提高了工程造价。

2)箍筋与型钢同样存在位置冲突,导致箍筋无法形成闭合的矩形环。常见的解决方法是在型钢翼缘和腹板上开洞,将箍筋从洞中穿过形成闭合,如图2(c)所示。

3)型钢与钢筋之间的间隙较小,导致混凝土浇筑困难。特别当型钢截面较大、配筋较多时,容易出现浇筑不密实的现象。

4)纵筋与箍筋一起形成了钢筋笼,其存在使型钢翼缘远离构件的截面边缘,型钢良好的受力性能并未充分发挥。虽然在一定程度上增加了翼缘的混凝土保护层厚度,有利于提升钢与混凝土界面的黏结性能,但由于型钢翼缘过于靠近中性轴,导致型钢翼缘的抗弯性能无法充分发挥,对构件的抗弯性能削弱严重,而较小的腹板高度同样影响了构件的抗剪能力。

图2 型钢混凝土的施工困难Fig.2 Construction difficulties of Steel Reinforced Concrete

利用钢纤维完全替代或部分替代型钢混凝土中的纵筋、箍筋,以及抗剪连接件,提出了型钢-钢纤维混凝土组合结构(Steel and Steel Fiber Reinforced Concrete)。在型钢混凝土结构中,纵筋提升了构件的抗弯性能,控制了弯曲裂缝的发展;箍筋提升了构件的抗剪性能,控制了剪切裂缝的发展,并同时约束了型钢翼缘与混凝土界面的黏结裂缝发展,提升了两种材料之间的共同工作;抗剪连接件增强了钢与混凝土界面的内力传递,提升了组合效应,避免界面的黏结失效。如图1(b)所示,当利用钢纤维完全替代钢筋笼时,型钢-钢纤维混凝土组合结构的型钢翼缘更贴近截面边缘,增大了型钢截面高度与配钢率,有利于型钢性能的更充分发挥。型钢翼缘和腹板可通过自身强大的抗弯能力和抗剪能力约束弯曲裂缝和剪切裂缝的发展,替代主筋与箍筋,发挥抗弯和抗剪的作用。钢纤维可以控制黏结裂缝发展[8],提升钢与混凝土的共同工作,增强组合效应,具备替代箍筋和栓钉的可行性。同时,钢纤维还能够协助型钢控制弯曲裂缝和剪切裂缝的发展[9-10],减小混凝土裂缝宽度,提升结构的适用性与耐久性。

型钢-钢纤维混凝土组合结构能够继承型钢混凝土结构的性能优势,并解决施工困难,具有以下诸多优势:

1)可以节省抗剪连接件焊接、钢筋绑扎等繁琐的施工工序,也能避免型钢与钢筋位置重叠导致的施工困难,极大加快施工效率,节省工期,降低工程造价;

2)获得足够的混凝土浇筑空间,改善混凝土的浇筑条件和浇筑质量,推动工程应用;

3)减小型钢的混凝土保护层厚度,型钢翼缘进一步远离中性轴,有利于发挥翼缘的抗弯性能和腹板的抗剪性能,提升结构和构件的受力性能,以及型钢对弯曲裂缝和剪切裂缝的约束效果。

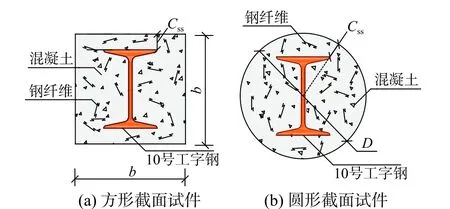

本文通过36个试件的推出试验和13个试件的四点弯试验,分别研究了型钢-钢纤维混凝土组合结构在轴心力与弯矩作用下的界面失效,分析了不同荷载条件下型钢与钢纤维混凝土的内力传递与破坏机理。考虑到近些年圆形截面的型钢混凝土构件常被用于仿古建筑[11],因此推出试验除了研究常见的方形截面以外,还研究了适用于仿古建筑的圆形截面。

1 试验概况

1.1 推出试验

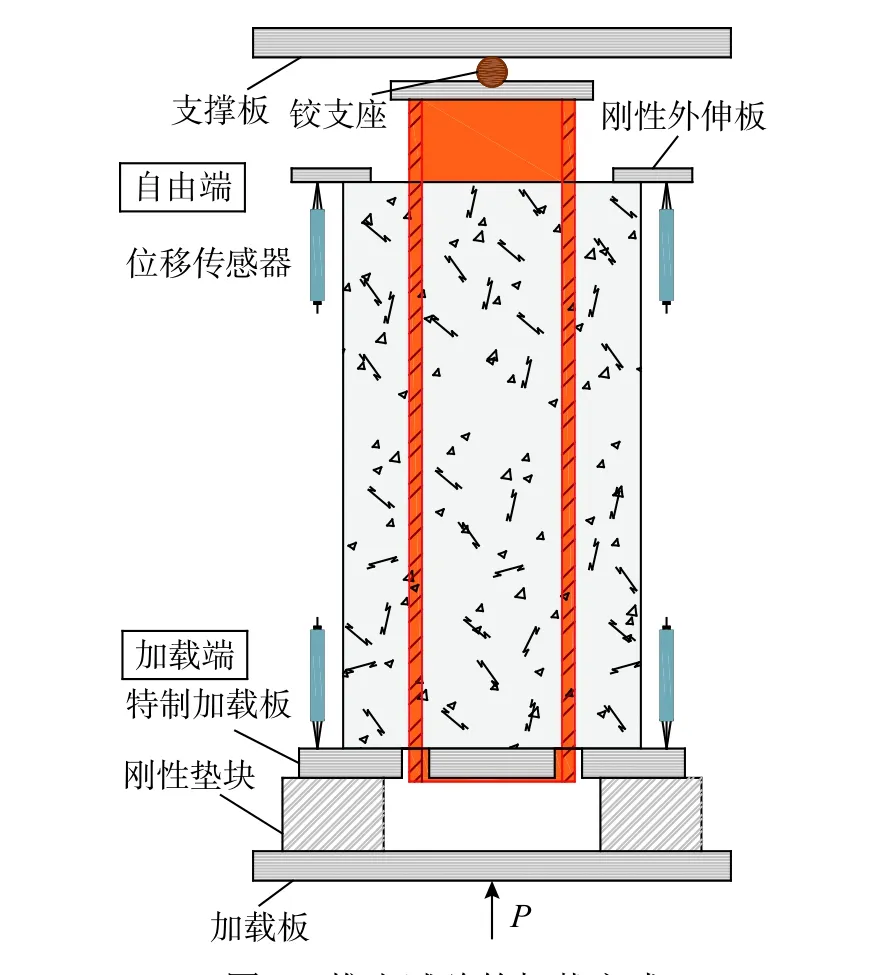

完成了36个型钢-钢纤维混凝土组合结构的标准推出试件,包括16个圆形截面试件和20个方形截面试件。其中包括2个未添加钢纤维、未设置钢筋笼的对比试件。经过统计调研,型钢混凝土结构中的箍筋与主筋体积率之和的上限和下限约为1%和3%,因此钢纤维掺量(ρsf)选择了1%、2%、3%三个等级,22个钢纤维掺量为2%的试件,1%或3%掺量的试件各6个。采用I10工字钢,具体截面参数可参考文献[12];钢纤维长度为30 mm,等效直径为0.6 mm,长径比为50;混凝土设计强度C40。圆形截面试件的保护层厚度(Css)介于19.5 mm~64.5 mm,矩形截面试件的保护层厚度介于20 mm~60 mm。如图3所示,Css取型钢至钢纤维混凝土表面的最小距离。

图3 推出试验的试件截面Fig.3 Crosssectionsof push-out specimens

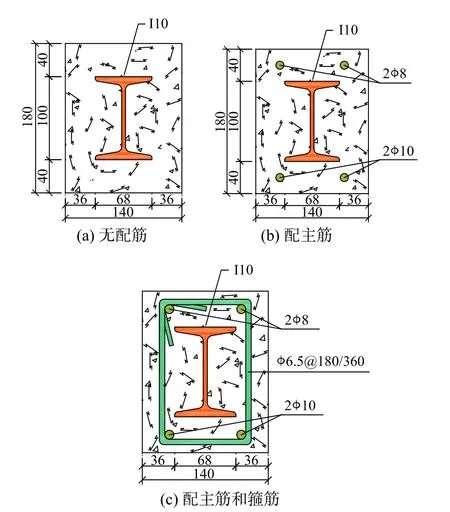

试件加载方式如图4所示。在轴心力作用下,作用在工字钢顶部的轴心力P,通过工字钢与钢纤维混凝土的黏结界面,最终传递至钢纤维混凝土底部的支撑端。在整个受力过程中,黏结界面主要承受剪切力,界面剪切应力的合力与P相等。由于型钢受力的泊松效应,黏结界面也存在钢与混凝土之间的相互挤压。

图4 推出试验的加载方式Fig.4 Loading method of push-out test

更详细的试验设计请参阅文献[13 -14]。该文献将黏结滑移全过程进行了阶段的划分,明确了黏结应力的各组成部分,分析了各因素对界面黏结应力的影响规律。本文将在此基础上重点研究推出试验的内力传递与界面失效机理。

1.2 四点弯试验

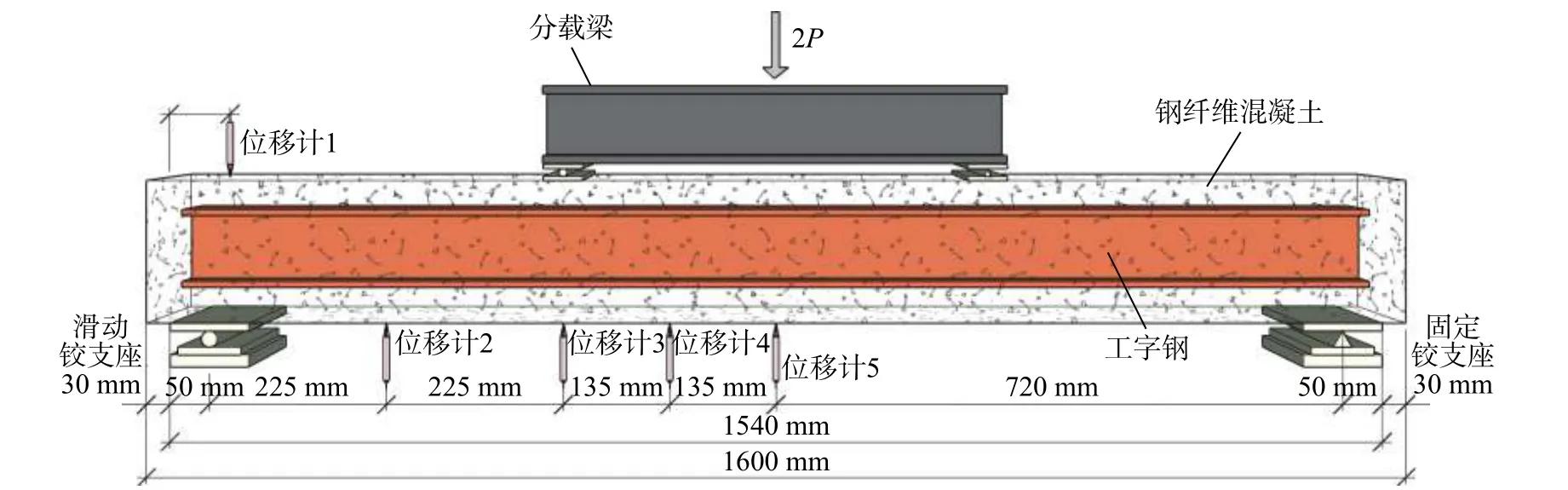

完成了13个试件的四点弯试验,所有试件具有统一的几何尺寸,剪跨比为2.5。主要研究了钢纤维掺量、型钢配钢率、箍筋设置和主筋设置对受力性能的影响。此次试验包括:1 个未添加钢纤维、未设置钢筋笼的对比试件;6个同时设置钢筋笼与钢纤维的试件;6个仅设置钢纤维的试件。试件总长1600 mm,受力段长度(梁支座之间的距离)1440 mm;截面高度和宽度分别为180 mm 和140 mm。

图5以配置I10工字钢的试件为例,给出了截面类型及尺寸。工字钢的高度越大,翼缘外侧的保护层厚度Css越小。Css为型钢翼缘外表面到钢纤维混凝土顶面(底面)的距离。试件中采用的热轧型钢包括I10、I12、I14,对应的型钢截面配钢率分别为5.67%、7.18%、8.53%,对应的Css分别为20 mm、30 mm、40 mm。钢纤维规格与推出试验相同,掺量分别为1%、2%、3%。

图5 四点弯试验的试件截面/mm Fig.5 Cross sections of four-point bending specimens

试件加载方式如图6所示。跨中集中力2P通过分载梁在两个分载点对所有试件进行对称加载。试验加载初期,等速率的增大荷载直至试件表现出屈服特征,此后等速率的增大位移直至试件破坏失效。在两个分载点之间,试件仅承受弯矩的作用,该区域长度为540 mm,为截面高度的3倍。在支座与分载点之间,试件同时承受弯矩和剪力。

图6 四点弯试验的加载方式Fig.6 Loading method of four-point bending test

更详细的试验设计请参阅文献[15]。该文献揭示了各试验参数对抗弯性能(承载力、延性、损伤等)的影响。本文将在此基础上重点研究弯曲效应下的界面失效机理。

2 轴心力作用下的界面失效机理

2.1 试验结果

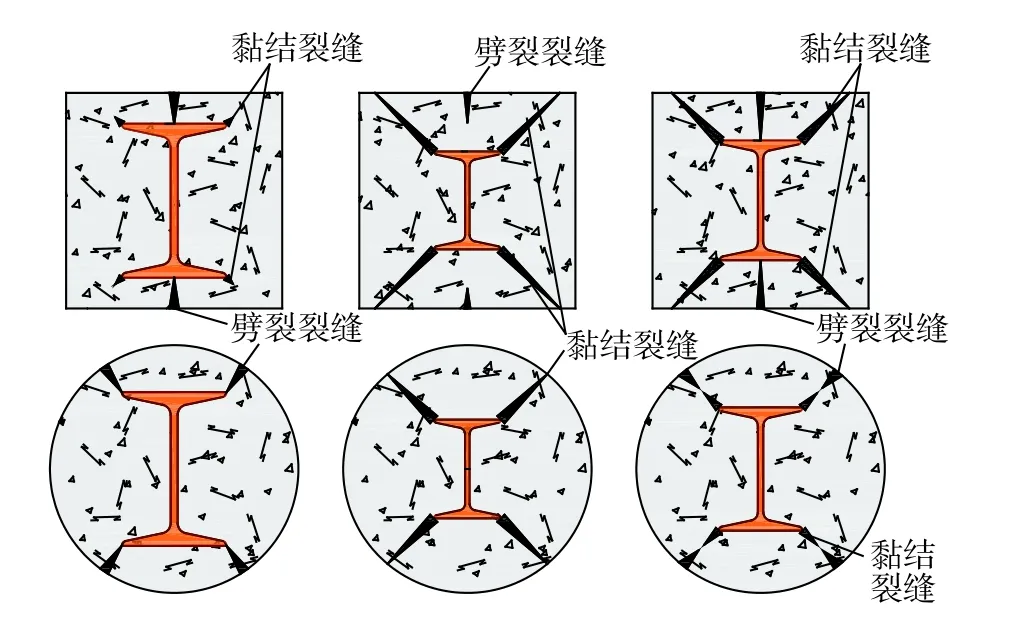

黏结破坏时的裂缝形态主要有图7所示的3种方式。劈裂裂缝出现在保护层厚度较小的区域,从钢纤维混凝土表面向型钢发展,不会直接损伤型钢与钢纤维混凝土黏结界面。方形截面从型钢翼缘外侧的钢纤维混凝土表面向内发展,圆形截面从型钢翼缘肢尖外的钢纤维混凝土表面向型钢肢尖发展。当型钢与钢纤维混凝土变形不协调时,将产生黏结裂缝。黏结裂缝首先出现在翼缘的肢尖处,并由内向外发展,部分黏结裂缝能够贯通至混凝土表面。对于圆形截面,黏结裂缝和劈裂裂缝均发生在混凝土保护层厚度最小的位置,即经过翼缘肢尖的45°斜向破坏面。

图7 裂缝开展示意图Fig.7 Schematic plot of crack development

此次试验中,矩形截面试件的黏结强度介于0.598 MPa~1.496 MPa,圆形截面试件的黏结强度介于0.668 MPa~1.913 MPa。而对于型钢混凝土,黏结强度介于1.086 MPa~2.130 MPa[7,16-25](仅取与本试验具有高度相关性的试件)。在设置相似保护层厚度的情况下,型钢与钢纤维混凝土之间的界面黏结性能略低于型钢混凝土,但即使在保护层厚度Css只有20 mm 的情况下,型钢与钢纤维混凝土界面的黏结强度τu最大也能达到1.2 MPa。

2.2 界面的传力机理

型钢通过黏结界面逐步将轴向压力传递到钢纤维混凝土,型钢承受的压力及泊松效应自上而下逐步减小,黏结界面的挤压作用也呈现从上到下的递减现象,也因此界面的挤压应力σc和黏结应力τ 的分布存在着较为严重的不均匀性。型钢顶面的轴心压力与钢纤维混凝土底部的支持力形成力偶。在力偶作用下,钢纤维混凝土与型钢存在相对转动的趋势,并因此在试件的上部区域相互挤压、界面受压,下部区域相互脱离、界面受拉。该效应增强了σc及τ 的分布不均匀。

建立如图8所示的型钢与钢纤维混凝土之间的界面传力模型,bf为翼缘的宽度。型钢在顶部压力作用下的泊松效应使翼缘和钢纤维混凝土之间产生界面挤压作用,这是产生界面摩擦力的重要条件。摩擦力是黏结应力的重要组成部分。在混凝土开裂后,钢纤维是维持界面挤压作用的关键因素。型钢通过τ 与σc在钢纤维混凝土内部形成具有一定倾角的压力带,外部荷载通过压力带由型钢传递到钢纤维混凝土并最终达到底部支座。界面挤压应力主要发生在翼缘与钢纤维混凝土之间,而腹板与钢纤维混凝土之间的挤压力非常有限。也是基于类似的受力分析,欧洲规范Eurocode 4[26]对型钢与混凝土之间的黏结应力取值为0.3 MPa。

图8 轴力作用下的内力传递与界面失效机理Fig.8 Internal force transfer and interfacial failure mechanism under axial loading

由于翼缘与钢纤维混凝土的界面挤压,钢纤维混凝土在两个正交方向承受拉力,这是混凝土损伤与开裂的主要原因。在试件的顶部区域,型钢受力大,泊松效应强,由界面挤压产生的拉应力较大,因此大多数试件的裂缝,以及界面的初始滑移,均首先出现在该区域,并逐步向试件底部发展。在混凝土开裂后,钢纤维提供了裂缝处的抗拉效应,称之为钢纤维的“桥接”效应[27]。

钢纤维混凝土的损伤程度与界面的黏结性能有直接的关系,同时受到钢材泊松比的影响。τ 的合力与外荷载P平衡。如果界面无黏结,τ=0,则型钢与钢纤维混凝土的相对滑移不受任何约束。此时P=0,型钢不会因泊松效应而产生横向的膨胀变形,因此σc=0,不会导致钢纤维混凝土开裂与损伤。随着界面的黏结作用增强,τ 与σc同时增大,混凝土损伤更严重。如果钢材为无变形的刚体,不存在泊松效应,则无论是否存在黏结应力,钢与混凝土之间不存在相互挤压,黏结界面为单纯的剪切失效,而不会出现大量的混凝土裂缝。型钢的泊松比影响混凝土损伤的程度以及黏结应力的分布。当型钢的弹性模量无限大,泊松比无限小的时候,黏结界面上任意一点的相对滑动趋势是统一的,黏结应力分布理论上应该是均匀的。而当泊松比无限大的时候,仅在最顶部的有限范围内,型钢与钢纤维混凝土存在相对滑动的趋势,黏结应力与界面挤压应力的分布都将极不均匀。

2.3 保护层的破坏机理

取保护层为研究对象,建立如图9所示的力学模型。翼缘与保护层之间存在挤压应力,而翼缘两侧的钢纤维混凝土承受拉应力,两部分作用相互平衡。如将提供拉应力的钢纤维混凝土看作支座,则保护层可看作支撑在它上面的钢纤维混凝土简支梁。

当保护层厚度Css较小时,简支梁主要承受挤压应力产生的弯曲效应,外表面受拉并产生弯曲裂缝,裂缝由混凝土外表面向型钢翼缘发展,方形试件的弯曲裂缝主要产生在截面中部,圆形试件的弯曲裂缝产生在截面高度相对较小、弯曲应力相对较大的斜向方向。随着弯曲效应的增强,该裂缝由外表面向内发展,此裂缝在这里被称为劈裂裂缝,反映了保护层的弯曲破坏。当Css较大时,简支梁主要承受挤压应力产生的剪切效应。在剪切力的作用下,出现了斜向发展的剪切裂缝。该裂缝首先出现在型钢翼缘的肢尖处,由内向外约45°斜向发展,在这里被称为黏结裂缝,反映了保护层的剪切破坏。无论剪切破坏或弯曲破坏,Css和钢纤维混凝土抗拉强度(主要取决于钢纤维掺量ρsf)是最关键的控制因素,这两个因素也直接决定了保护层对黏结强度τu的贡献。当Css较大,而翼缘侧面的钢纤维混凝土厚度较小时,也可能出现侧面先开裂失效的情况,此时图中假定的支座首先破坏。本次试验未出现此类情况,因此本文未做讨论。

图9 轴力作用下保护层的破坏机理Fig.9 Failure mechanism of concrete cover under axial loading

3 弯矩作用下的界面失效机理

3.1 试验结果

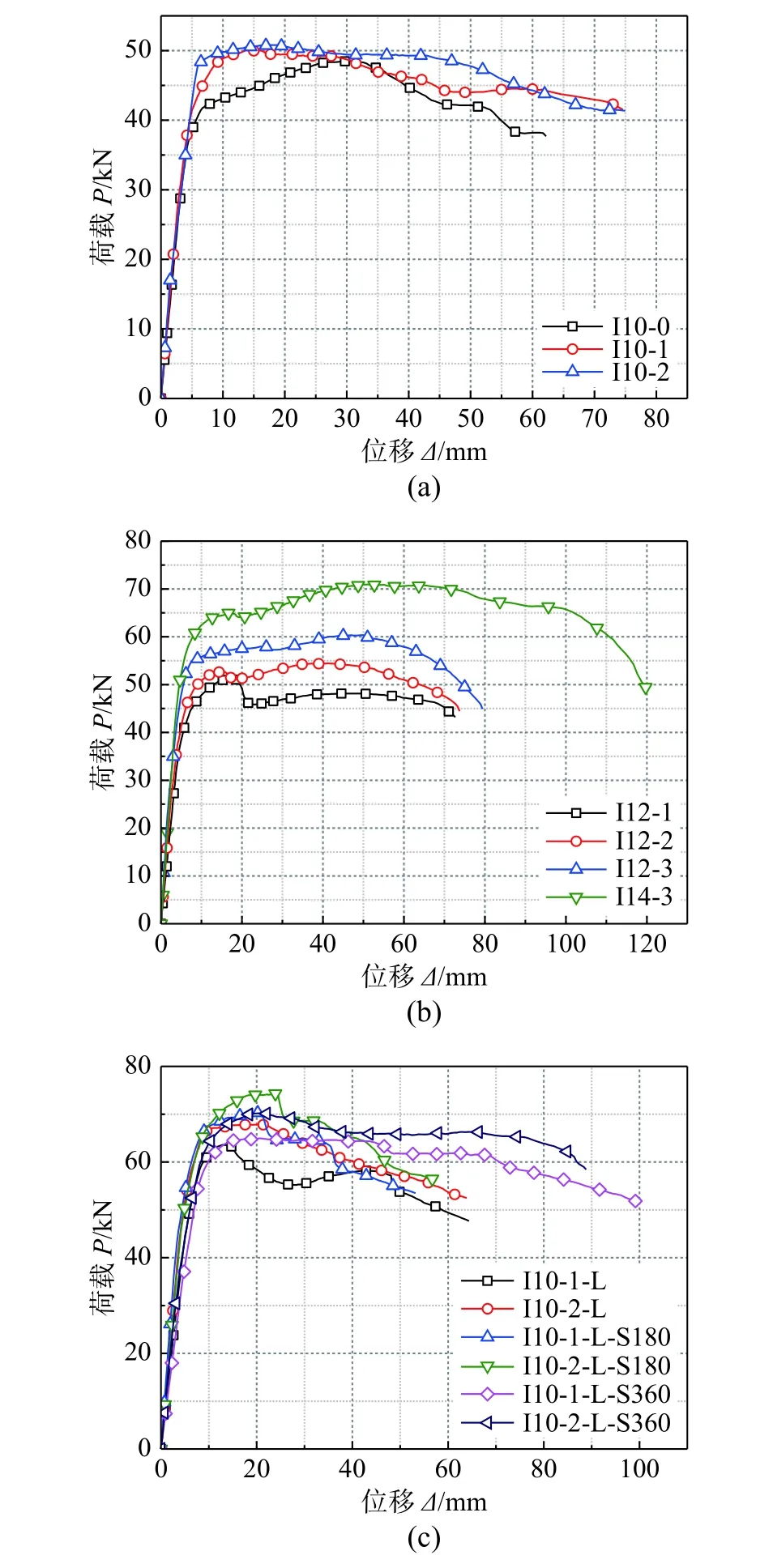

完成了13个试件的四点弯试验,图10给出了分载点位置的荷载-挠度(P-Δ)曲线。对于配置I12和I14型钢的试件,无一例外的在达到峰值荷载后经历了荷载的突然减小。部分试件在经历荷载突然减小后,荷载能够维持在一个较高值,并且随着挠度的增大荷载基本维持不变,例如试件I12-1。另有一部分试件在经历荷载突然减小后,荷载随着挠度的增大继续升高,达到曲线的第二峰值,例如试件I12-2 和I14-3。对比分析荷载-挠度曲线与试件的破坏发展过程,荷载突然减小的现象伴随着型钢上翼缘与钢纤维混凝土界面黏结裂缝的大量出现。当黏结裂缝大量出现时,型钢与钢纤维混凝土的组合效应大幅减弱,刚度和承载力在较短的时间内被明显削弱。因此可以判断黏结裂缝的大量出现是导致试件承载力突然减小的原因。荷载突降现象的强弱反映了界面失效的程度。

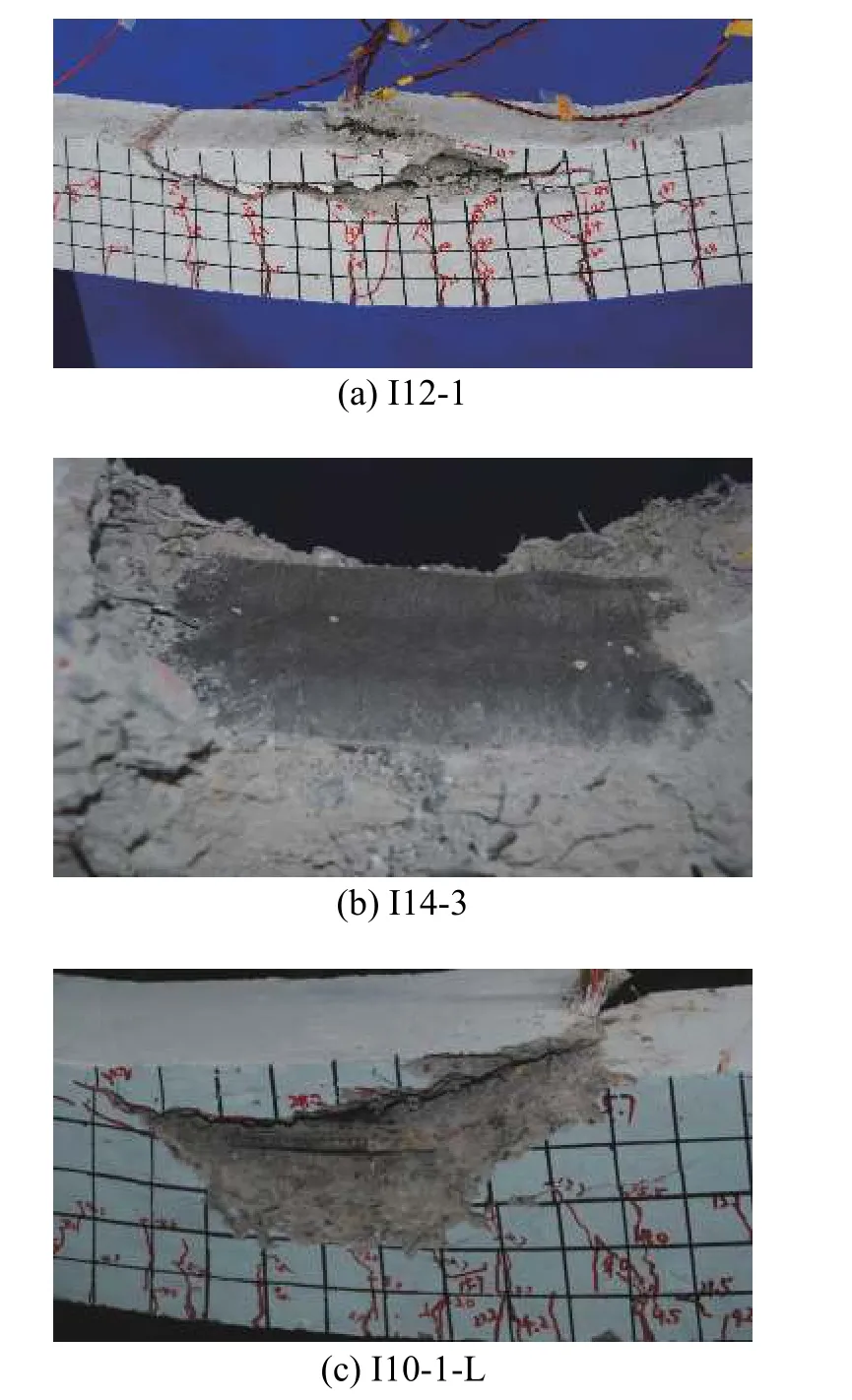

配置I12和I14工字钢的试件,由于型钢配钢率较大、Css较小,更容易发生黏结破坏,如图11(a)所示。黏结破坏发生在跨中的纯弯段,黏结裂缝集中在型钢受压翼缘的位置处。而钢纤维和箍筋可以有效控制界面的黏结失效。对于没有设置主筋和箍筋的试件,当界面完全黏结失效后,能够剥离失效的保护层,裸露出受压翼缘,如图11(b)所示。当设置钢筋笼、且箍筋数量较少时,型钢界面与主筋界面的黏结失效发生耦合影响,黏结破坏的程度更甚于未配置钢筋笼的试件,如图11(c)的试件I10-1-L,即使此时配置的型钢截面更小。

图10 荷载-位移曲线Fig.10 Load-displacement curves

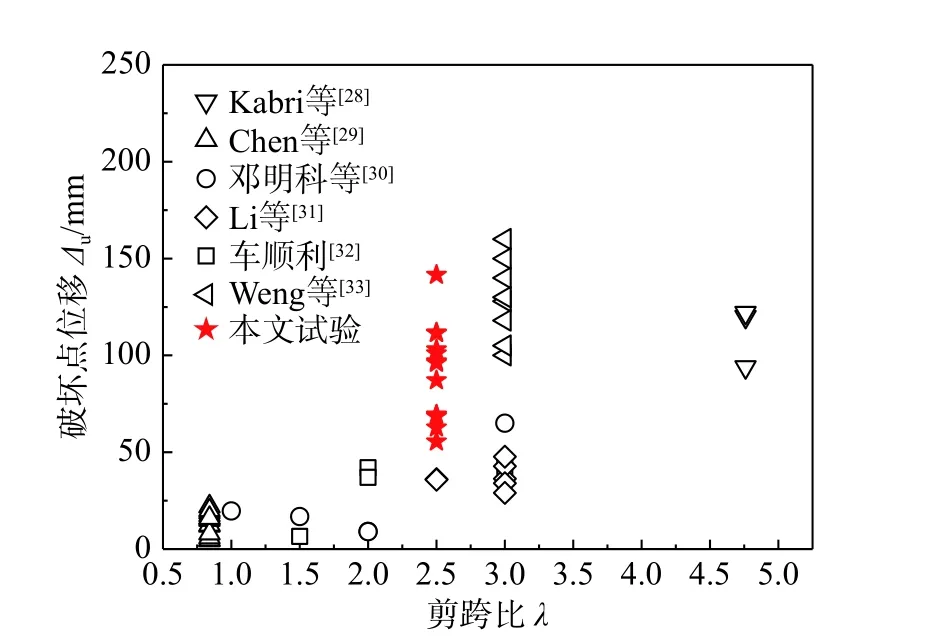

图12给出了型钢-钢纤维混凝土组合梁与型钢混凝土梁[28-33]破坏点位移Δu的统计结果。在设置相似剪跨比λ 情况下,型钢-钢纤维混凝土组合梁具有更好的变形能力。Δu为荷载-挠度曲线降低至85%峰值荷载时的位移。

3.2 翼缘与混凝土的挤压传力

型钢翼缘与钢纤维混凝土的界面损伤与黏结裂缝发展是影响破坏形态的重要因素,也是破坏机理分析的核心部分。图13给出了内力传递与破坏机理。在分载点与支撑点之间,试件同时承受剪力和弯矩。一部分荷载由分载点斜向传递至支撑点,使弯剪段型钢上翼缘与钢纤维混凝土之间发生界面挤压。挤压应力增加了翼缘与钢纤维混凝土之间的摩擦力与咬合力[33],提升了界面的黏结性能,因此该区域很少出现黏结裂缝。

图11 弯矩作用下的界面失效Fig.11 Interfacial debonding under bending

图12 破坏点位移的统计Fig.12 The statisticsof failure point displacement

在两个分载点之间,部分荷载首先通过钢纤维混凝土传递至型钢,然后通过型钢的抗弯和抗剪,最终传递至支撑点。钢纤维混凝土主要通过对下翼缘的挤压,将荷载传递至型钢,仅有少量荷载通过上翼缘传递至型钢。当然,随着Css的增大,两个翼缘更靠近截面的中性轴,上翼缘荷载传递的比例会增加,而下部翼缘的比例会减小。

图13 弯矩作用下的内力传递与界面失效机理Fig.13 Internal force transfer and interfacial failure mechanism under bending

黏结裂缝出现在分载点之间仅承受弯矩的区域。在该区域,横截面不存在剪切力。根据剪应力的互等定律,翼缘与钢纤维混凝土的黏结界面同样不存在剪应力,该区域的黏结破坏并不受剪切作用的影响,黏结裂缝发生的原因是黏结界面上的拉应力。在钢纤维混凝土与下翼缘传力时,虽然在下翼缘的内表面产生挤压力,也同时使上翼缘外表面与钢纤维混凝土存在脱离的趋势,并因此产生了界面拉应力。由于钢翼缘与钢纤维混凝土黏结界面的抗拉能力有限,上翼缘外表面对应的水平面是抗拉的薄弱环节,这里也是黏结裂缝集中出现的区域。当Css较小时,下翼缘的传力比例较大,上翼缘与钢纤维混凝土界面受拉的情况更严重,也更容易导致黏结裂缝的大量出现与充分发展。增加钢纤维用量,有助于提升该界面的抗拉效应,延缓黏结裂缝的发展,维持型钢与钢纤维混凝土之间的协同工作。

3.3 受压区保护层的梯形破坏区域

在分载点之间的纯弯段,上翼缘外表面与钢纤维混凝土的黏结界面上存在拉应力。同时考虑到该区域水平方向的弯曲压应力,钢纤维混凝土处于双向拉压的受力状态,如图14所示,裂缝沿水平方向发展,即黏结裂缝。黏结裂缝首先出现在钢翼缘的肢尖位置,并随着荷载的增大由内向外发展,直至发展到表面,形成可视裂缝。

当黏结裂缝沿水平方向发展至集中荷载作用区域后,由于集中荷载在黏结界面上产生了较强的局压应力,此时该区域的钢纤维混凝土竖向应力由拉转为压,受力状态也转变为双向受压。在双向压应力的影响下,原本沿水平方向发展的裂缝开始斜向发展,方向直指集中荷载的作用位置。在水平裂缝和斜向裂缝的共同影响下,最终在两个分载点之间,上翼缘外侧的钢纤维混凝土保护层形成了梯形的破坏区域。

在黏结裂缝充分发展并形成梯形的破坏区域后,弯曲压应力作用于斜向破坏面,使钢纤维混凝土保护层向上脱离,而钢纤维的“桥接”效应和箍筋的抗拉抵抗了保护层的脱离。当钢纤维掺量充足的时候,即使不设置箍筋,“桥接”效应也能够维持钢与混凝土之间的共同工作。当钢纤维和箍筋均较少时,无法有效限制保护层的脱离,保护层成为独立的受力单体,最终在弯曲压应力的作用下发生破坏。特别当保护层厚度较小时,脱离出来的保护层就像一块承受轴压作用的钢纤维混凝土薄板,最终丧失稳定性而破坏。但此时由于上翼缘贴近截面边缘,因此钢纤维混凝土薄板的破坏并未对试件的承载性能产生过大的影响。而对于保护层较厚的试件,虽然保护层的稳定性更好,但由于上翼缘远离受压区的中心,界面失效与保护层破坏对试件受力性能的影响更为明显。

图14 弯矩作用下保护层的梯形破坏区域Fig.14 Trapezoidal damage zone of concrete cover under bending

3.4 受拉区保护层的纵向劈裂

下翼缘外表面与钢纤维混凝土的界面挤压同样不容忽视。通过该界面的挤压,型钢所承受荷载的一部分传递给了下部的钢纤维混凝土保护层,这是导致试验后期试件底面出现沿纵向发展的劈裂裂缝的根本原因,如图13 所示。取下翼缘外侧的钢纤维混凝土保护层为研究对象,建立模型。下翼缘与外侧保护层之间存在挤压力,而翼缘侧面的钢纤维混凝土承受拉应力,两部分作用相互平衡。如将提供拉应力的钢纤维混凝土看作支座,则钢纤维混凝土保护层可看作支撑在它上面的简支梁。保护层主要承受挤压应力产生的弯曲效应,外表面受拉,并因此产生裂缝。该裂缝沿试件的长度方向发展,称之为纵向劈裂裂缝。该裂缝首先出现在试件的底面,由外向内发展,直至型钢下翼缘,与黏结裂缝的发展趋势正好相反。

纵向劈裂裂缝主要出现在加载后期、黏结裂缝充分发展后,此时型钢上翼缘与钢纤维混凝土之间的传力路径被破坏,型钢与钢纤维混凝土之间的相互传力主要依靠下翼缘完成,下翼缘外表面与钢纤维混凝土之间的挤压作用增强,劈裂裂缝因此得到更充分的发展。

4 结论

本文通过36个试件的推出试验和13个试件的四点弯试验,分别研究了型钢-钢纤维混凝土组合结构在轴心力与弯矩作用下的界面失效,获得了以下主要结论:

(1)在轴心力作用下,黏结界面主要承受剪切力。由于型钢受力的泊松效应,黏结界面也存在钢与混凝土之间的相互挤压。型钢通过黏结界面逐步将轴向压力传递到钢纤维混凝土,型钢承受的压力及泊松效应自上而下逐步减小,黏结界面的挤压作用也呈现从上到下的递减现象,也因此界面的挤压应力和黏结应力的分布存在着较为严重的不均匀性。此次试验中,矩形截面试件的黏结强度介于0.598 MPa~1.496 MPa,圆形截面试件的黏结强度介于0.668 MPa~1.913 MPa。

(2)在轴心力作用下,由于翼缘与钢纤维混凝土的界面挤压,钢纤维混凝土在两个正交方向承受拉力,这是混凝土损伤与开裂的主要原因。在试件的顶部区域,型钢受力大,泊松效应强,由界面挤压产生的拉应力较大,因此大多数试件的裂缝,以及界面的初始滑移,均首先出现在该区域,并逐步向试件底部发展。

(3)四点弯试验的跨中纯弯段,受压翼缘外表面与钢纤维混凝土的黏结界面上存在竖向拉应力。同时考虑到该区域水平方向的弯曲压应力,钢纤维混凝土处于双向拉压的受力状态,裂缝沿水平方向发展,即黏结裂缝。当该裂缝沿水平方向发展至集中荷载作用区域后,由于集中荷载在黏结界面上产生了较强的局压应力,此时该区域的钢纤维混凝土竖向应力由拉转为压,受力状态也转变为双向受压,裂缝开始斜向发展,指向集中荷载作用点。最终在两个分载点之间,上翼缘外侧的钢纤维混凝土保护层形成了梯形的破坏区域。

(4)弯矩作用下,通过下翼缘外表面与钢纤维混凝土的界面挤压,型钢所承受荷载的一部分传递给了下部的钢纤维混凝土保护层,导致试件底面出现沿纵向发展的劈裂裂缝。

(5)保护层厚度、箍筋设置、钢纤维混凝土的抗拉强度(主要取决于钢纤维掺量)是最关键的控制因素,直接决定了界面黏结性能的强弱。当钢纤维掺量充足的时候,即使不设置箍筋,钢纤维的“桥接”效应也能够维持钢与混凝土之间的共同工作,避免界面失效。