采用硫酸化焙烧—水浸工艺从锂云母精矿中提取锂

2021-03-02刘红召曹耀华

柳 林,刘 磊,张 亮,王 威,刘红召,曹耀华

(1.中国地质科学院 郑州矿产综合利用研究所,河南 郑州 450006; 2.自然资源部多金属矿综合利用评价重点实验室,河南 郑州 450006; 3.河南省黄金资源综合利用重点实验室,河南 郑州 450006)

锂云母是常见的含锂矿物,是提取锂的重要矿物原料之一[1]。锂云母一般产在花岗伟晶岩中[2]。现阶段比较成熟的从锂云母中提取锂的方法主要有石灰烧结法[3]、硫酸盐法[4]、氯化焙烧法[5-8]、压煮法[9]、高压蒸汽法[10]、硫酸焙烧—水浸法[11-13]等。石灰烧结法的蒸发能耗大,渣量多,锂回收率低,设备维护成本高;硫酸盐烧结法,锂回收率较高,但物料流量大,流程长,能耗高;氯化焙烧法具有流程简单、成本可控的优点,但氯气腐蚀性强,对工业设备耐腐蚀性要求高;压煮法的料浆流动性较差,生产连续性不好,且锂浸出率也不高。对比几种方法,硫酸熟化焙烧—水浸法工艺简单,物料流量小,锂回收率高,虽然部分硫酸挥发会造成环境污染,但可通过改进气体收纳设备将其回收处理,循环利用,获得的含锂浸出液可作为制备电池级碳酸锂的优良原料[14]。试验研究了采用硫酸化焙烧—水浸工艺从锂云母精矿中回收Li2O,以期为从大量含锂云母矿产资源中回收锂提供参考。

1 试验原料

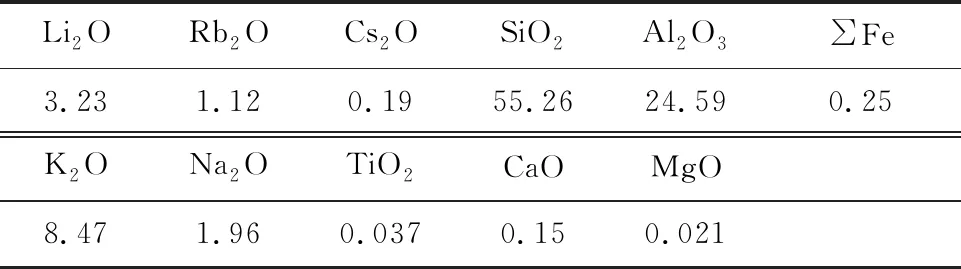

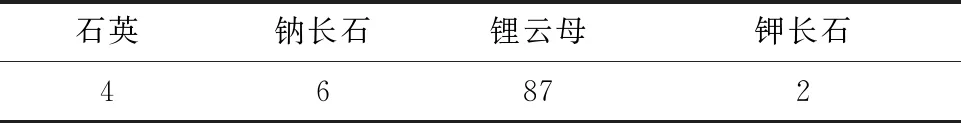

试验所用矿样取自江西省宜春钽铌矿厂区生产线锂云母浮选精矿,粒度-15 μm占61%,主要化学成分见表1,主要矿物组成见表2。可以看出,锂云母精矿中:Li2O品位为3.23%,主要杂质为SiO2和Al2O3;主要金属矿物为锂云母,占87%;主要杂质矿物为石英、长石类,分别占4%和8%。

表1 锂云母精矿的主要化学成分 %

表2 锂云母精矿的主要物相组成 %

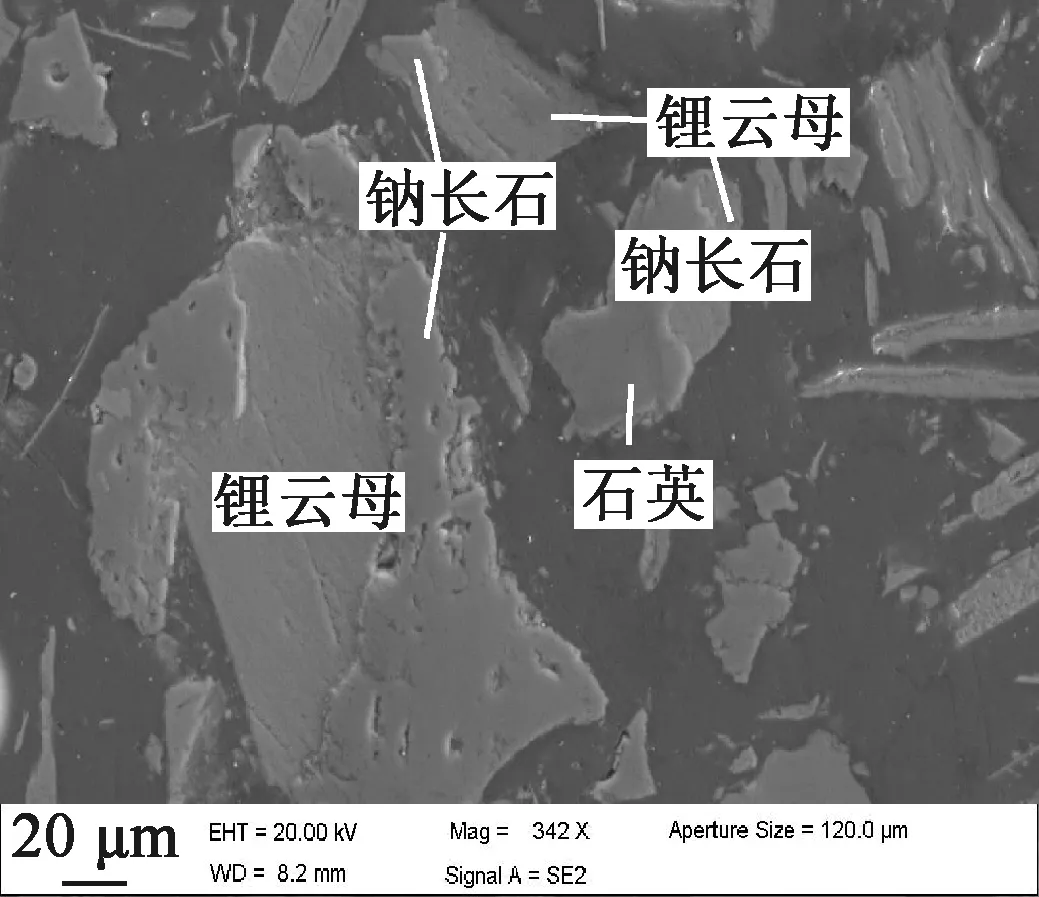

扫描电镜分析结果(图1)表明,锂云母与钠长石、石英等有部分未解离,这会影响锂云母浮选精矿质量。

图1 锂云母、钠长石与石英的扫描电镜照片

试验试剂:浓硫酸,96%~98%,分析纯。

试验仪器:SX-10-13型箱式电阻炉,350 mL陶瓷坩埚,300 mL烧杯,4孔HH型恒温水浴锅,DW-2型多功能电动搅拌器,WGL-230B电热鼓风干燥箱,SHZ-D(Ⅲ)循环水式真空泵,ME1002E梅特勒天平。

2 试验原理与方法

试验原理:锂云母与浓硫酸混合后在300 ℃下焙烧(保证硫酸未大量分解),其中的Li2O与硫酸反应生成可溶于水的硫酸锂,反应见式(1),焙烧渣经水浸、过滤可得到富锂溶液。

(1)

试验方法:取40 g锂云母精矿,与一定浓度硫酸溶液按一定质量体积比混合后倒入350 mL陶瓷坩埚中,用玻璃棒搅拌均匀。设置箱式电阻炉温度,达到预设温度后将坩埚放入其中,开始计时。焙烧一定时间后取出,冷却后按一定液固体积质量比加入适量蒸馏水,混匀后倒入300 mL烧杯中,放入水浴锅中加热并开始计时,达到设定时间后过滤干燥,测定浸出渣中Li2O质量分数,计算Li2O浸出率。

3 试验结果与讨论

3.1 硫酸化焙烧

焙烧后烧渣在常温下用水浸出,控制液固体积质量比1/1,浸出时间60 min。以Li2O浸出率考察锂云母精矿的焙烧效果。

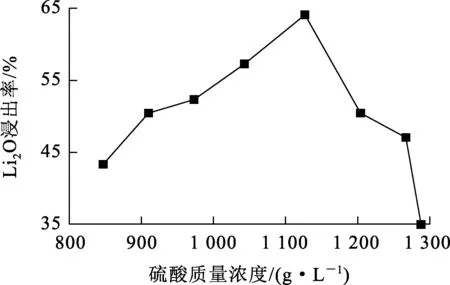

3.1.1 硫酸质量浓度对Li2O浸出率的影响

酸矿体积质量比1/1,焙烧温度300 ℃,焙烧时间2 h,硫酸质量浓度对Li2O浸出率的影响试验结果如图2所示。可以看出:随硫酸质量浓度升高,Li2O浸出率提高;硫酸质量浓度为1 127 g/L,Li2O浸出率达最高,之后开始下降。硫酸质量浓度高于1 127 g/L后流动性变差,不利于其与锂云母接触,影响Li2O的浸出。综合考虑,确定硫酸质量浓度以1 127 g/L为宜。

图2 硫酸质量浓度对Li2O浸出率的影响

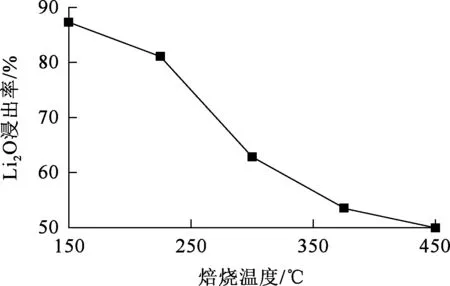

3.1.2 焙烧温度对Li2O浸出率的影响

硫酸质量浓度1 127 g/L,酸矿体积质量比1.5/1,焙烧时间2 h,焙烧温度对Li2O浸出率的影响试验结果如图3所示。可以看出:在150 ℃ 下焙烧后,烧渣中Li2O浸出效果最好;再升高焙烧温度,Li2O浸出率反而降低。随温度升高,硫酸溶液挥发加剧,且与矿样中的Li2O矿物接触不充分,影响Li2O浸出,同时也在一定程度上腐蚀炉体。综合考虑,确定焙烧温度以150 ℃为宜。

图3 焙烧温度对Li2O浸出率的影响

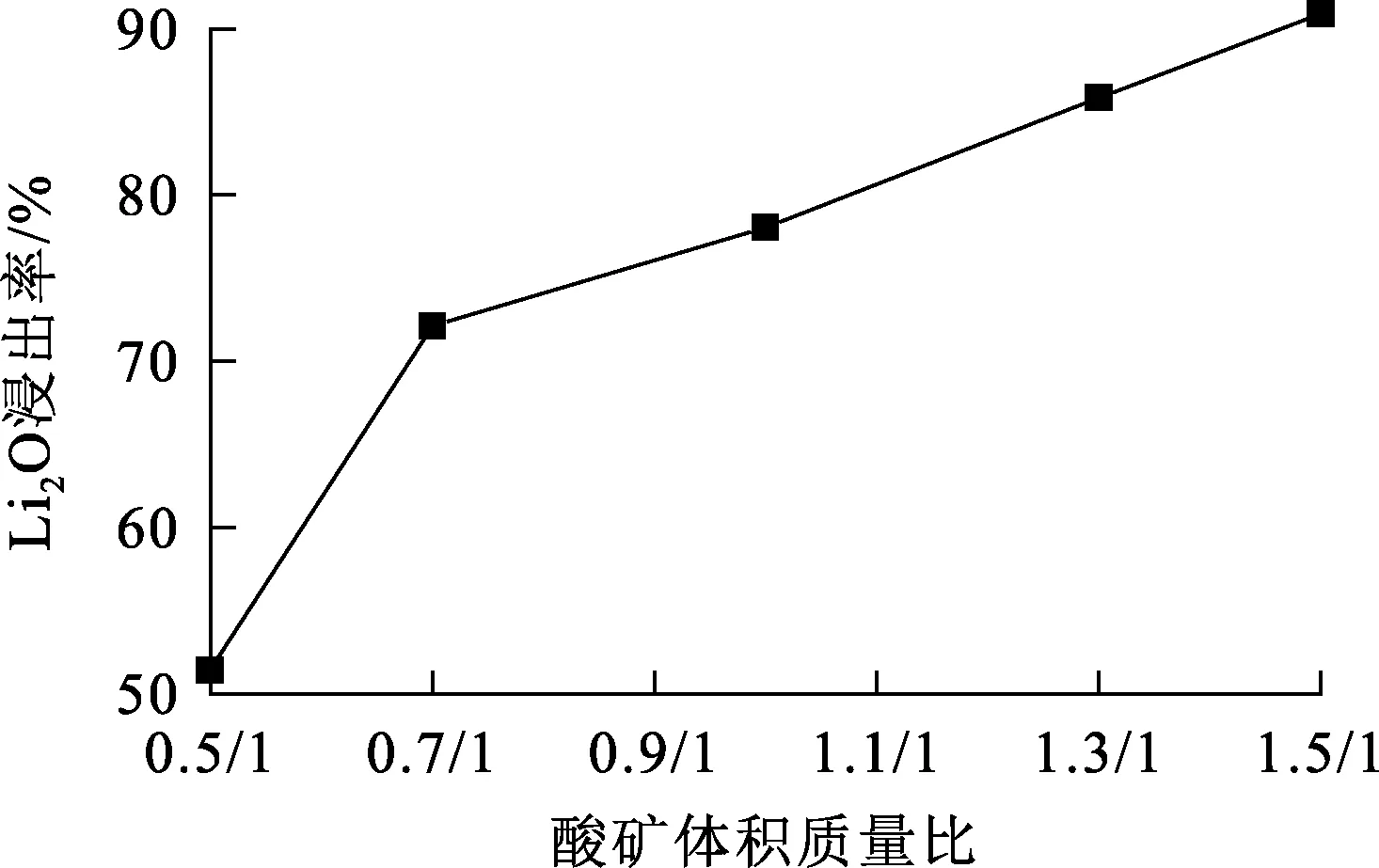

3.1.3 酸矿体积质量比对Li2O浸出率的影响

硫酸质量浓度1 127 g/L,焙烧温度150 ℃,焙烧时间2 h,酸矿体积质量比对Li2O浸出率的影响试验结果如图4所示。可以看出:随酸矿体积质量比增大,Li2O浸出率提高;酸矿体积质量比为1.5/1时,Li2O浸出率超过90%。再增大酸矿体积质量比,矿样会严重烧结,且焙烧过程中硫酸大量挥发。综合考虑,焙烧时酸矿体积质量比以1.5/1为宜。

图4 酸矿体积质量比对Li2O浸出率的影响

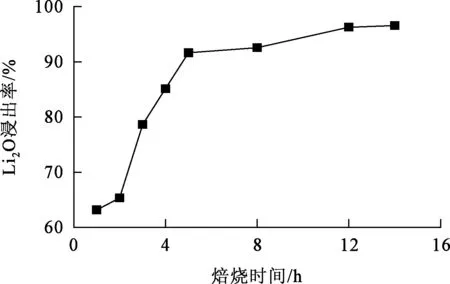

3.1.4 焙烧时间对Li2O浸出率的影响

硫酸质量浓度1 127 g/L,焙烧温度150 ℃,酸矿体积质量比1.5/1,焙烧时间对Li2O浸出率的影响试验结果如图5所示。可以看出:随焙烧时间延长,Li2O浸出率提高;焙烧时间为5 h时,Li2O浸出率超过90%;再延长焙烧时间,Li2O浸出率变化不大,维持较高水平。综合考虑,确定焙烧时间以5 h为宜。

图5 焙烧时间对Li2O浸出率的影响

3.2 焙烧渣水浸

锂云母精矿在硫酸质量浓度1 127 g/L、焙烧温度150 ℃、酸矿质量体积比1.5/1条件下焙烧2 h,对所得焙烧渣用水浸出。

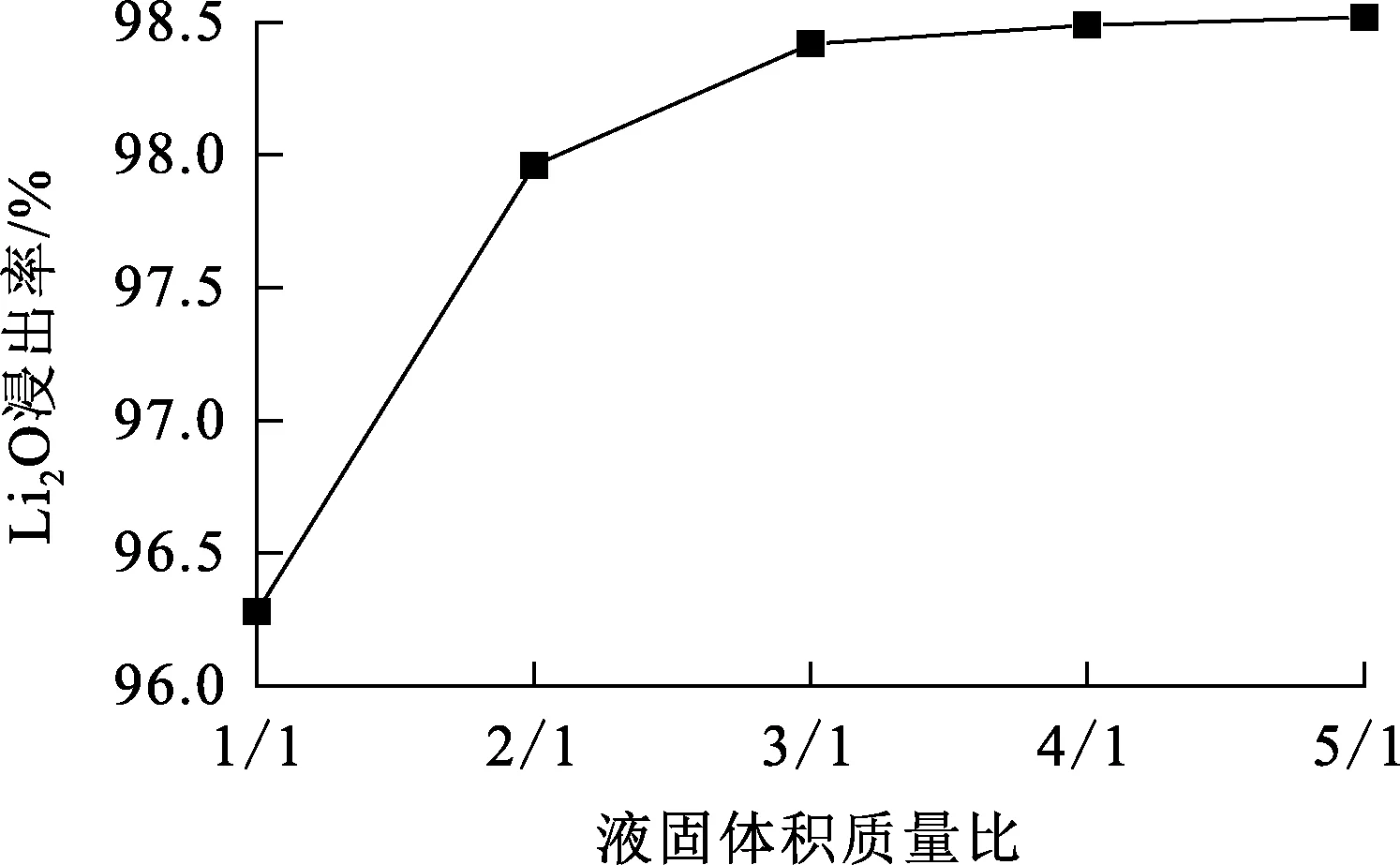

3.2.1 液固体积质量比对Li2O浸出率的影响

常温下浸出60 min,液固体积质量比对Li2O浸出率的影响试验结果如图6所示。可以看出:液固体积质量比对Li2O浸出率影响较大;液固体积质量比高于3/1后,Li2O浸出率提高幅度较小。综合考虑,确定浸出时液固体积质量比以3/1为最佳。

图6 液固体积质量比对Li2O浸出率的影响

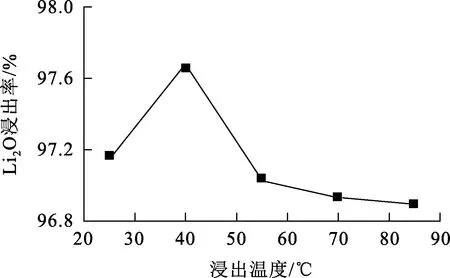

3.2.2 浸出温度对Li2O浸出率的影响

液固体积质量比3/1,浸出时间60 min,浸出温度对Li2O浸出率的影响试验结果如图7所示。可以看出,Li2O浸出率随浸出温度升高变化不大。考虑能耗等因素,确定浸出在室温下进行即可。

图7 浸出温度对Li2O浸出率的影响

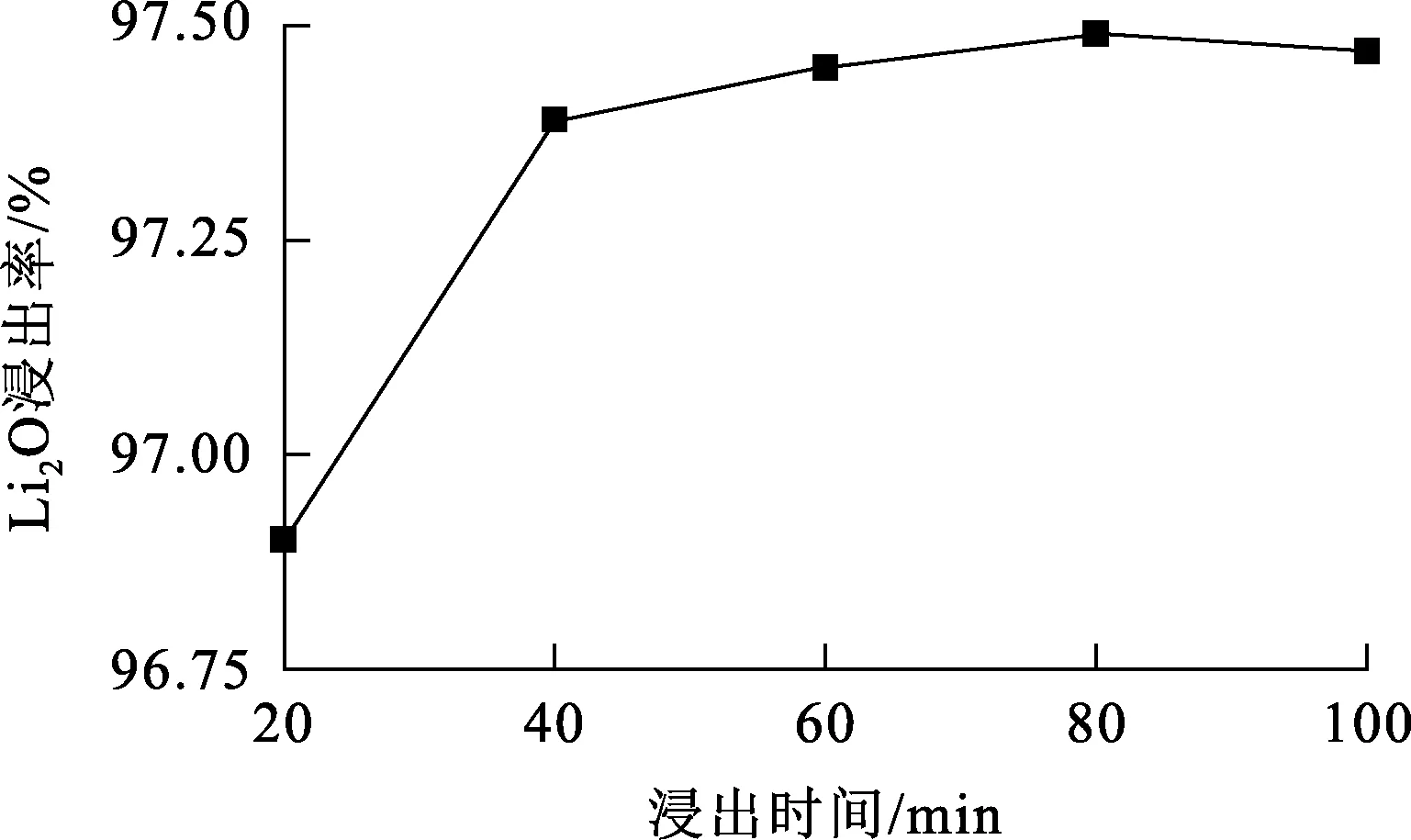

3.2.3 浸出时间对Li2O浸出率的影响

液固体积质量比3/1,常温下浸出,浸出时间对Li2O浸出率的影响试验结果如图8所示。

图8 浸出时间对Li2O浸出率的影响

由图8看出:随浸出进行,Li2O浸出率逐渐提高;浸出40 min后,Li2O浸出率提高幅度较小,基本趋于稳定。综合考虑,确定浸出时间以40 min为宜。

4 结论

锂云母精矿中的Li2O可以采用硫酸化焙烧—水浸工艺回收,在适当条件下用硫酸焙烧,然后用水浸出,Li2O浸出率可达98.39%,后续对富锂浸出液进行纯化沉淀处理,可获得制备电池级碳酸锂的优良原料。