轨控发动机不锈钢喷注器扩散钎焊工艺

2021-03-02徐晓丹李思贝陈海伟

宋 凡,周 杰,徐晓丹,李思贝,陈海伟

(1.上海空间推进研究所,上海 201112; 2.上海空间发动机工程技术研究中心,上海 201112)

0 引言

空间推进系统的轨控模块主要由双组元发动机组成,该类轨控发动机在结构上可分为喷注器和喷管两部分,其中喷注器为环槽多层板叠焊结构,所用材料为TC系钛合金。对于钛合金喷注器的一体化焊接需求,目前采用扩散钎焊方法解决[1-2]。扩散钎焊是一种综合钎焊和扩散焊优点的焊接方法,相比纯钎焊,其拥有独特的等温凝固扩散过程,可实现焊缝组织的类母材化,所得接头的性能显著优于纯钎焊接头;相比扩散焊,其加载压力仅为后者的百分之一,不会导致零件焊接变形,从而不影响产品的结构精度[3-4]。

随着载人和探月项目的加速开展,大推力轨控发动机的应用需求愈发迫切。新型轨控发动机的喷注器仍采用环槽多层板叠焊结构,但材料换成了不锈钢。由于Fe元素的活性远弱于Ti元素,且Fe的氧化物也极为稳定,因此不锈钢相比钛合金更难实现扩散钎焊。此外,前人研究[5-12]多聚焦于中间层成分对比、元素扩散机理和管焊类工业应用,少见航天发动机行业内的应用研究,尤其是层板喷注器结构上的工艺探索,导致行业内缺乏多圈焊缝一次焊合、待焊面焊前处理、薄壁结构受热压变形等方面的经验数据。因此需针对新型轨控发动机喷注器扩散钎焊工艺进行专项研究。

1 实验方法

实验件根据产品结构简化而来,如图1所示。零件待焊面的加工状态与产品相同,均为0.01 mm 平面度和3.2 μm粗糙度。实验件用材为1Cr18Ni9Ti奥氏体不锈钢,主要化学成分如表1所示。

图1 喷注器实验件结构示意Fig.1 Structural diagram of the injector experiment piece

相对于固相扩散焊而言,扩散钎焊额外需要中间层以实现瞬时熔化和等温凝固过程。作为扩散钎焊的中间层材料应具备以下特点[13-14]:

1)熔点比母材低;

2)与母材的润湿性好;

3)内部降低熔点的元素较易在母材中扩散;

4)与母材不形成有害的金属间化合物。

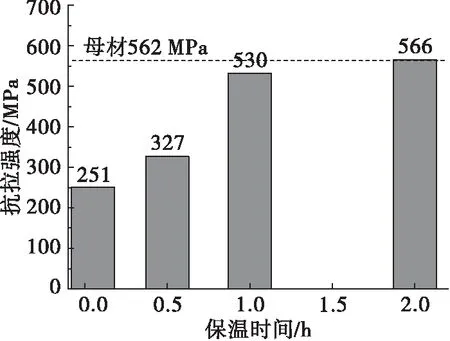

实验采用B-Ni2非晶态箔片钎料作为中间层,厚度大约为40 μm左右。B—Ni2钎料是一种以Ni—Cr固溶体为基体,并与Si、B、Fe等元素形成复杂相结构的高温钎料,主要化学成分见表2,采用差热分析法测得其固/液相线温度分别为968 ℃/986 ℃。

实验设备为华海公司生产的VBF—150—A型冷壁式真空钎焊炉,真空度优于1.0×10-2Pa,升温速度15 ℃/s,可炉冷或气冷降温。

对实验件进行清洗(超声+酒精)和烘干(80 ℃+1 h),并将中间层固定在两处待焊平面上。

表1 1Cr18Ni9Ti不锈钢主要化学成分的质量分数

表2 钎料主要化学成分的质量分数

按图1结构装配实验件,随后在上方安放云母片和金属压块,再从下方用陶瓷片承托并整体置于炉膛内的平台上,最后关闭炉门并开启焊接程序。

2 实验结果

扩散钎焊最主要的工艺参数为加载压强、焊接温度和保温时间。确定最佳参数的一般原则如下:

1)母材的晶粒不能明显长大;

2)母材边缘原子充分溶入中间层内,中间层内降熔元素充分扩散入母材边缘[15]。

2.1 确定最佳焊接温度

原子扩散速率D与温度T的关系[16]为

D=D0E-Q/RT

式中:D0为扩散常数;Q为扩散激活能;R为气体常数。

由式(1)可知,温度升高时原子扩散速率加快,即更容易实现充分扩散效果。与此同时,温度升高也会提高金属的塑性变形能力,即焊接面紧密接触的效果更好。但过高的温度会造成液态钎料流淌性太好,不符合钎料静置扩散的工艺需要,且高温会造成母材软化,导致零件尺寸精度受损,因此加热温度最好设在中间层液相线上某一特定范围内[17]。

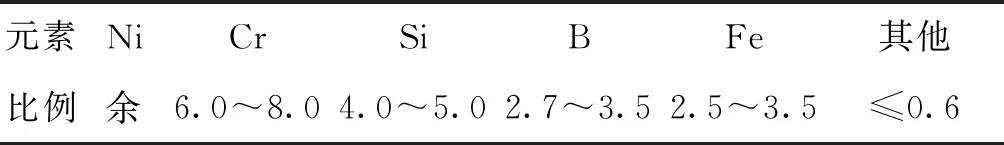

在中间层厚度为40 μm的前提下,将加载压强设置为0.05 MPa,保温时间设置为2 h,在1 000、1 025、1 050、1 075 ℃下进行试焊,焊后4组接头的显微组织如图2所示。

由图2可知,当焊接温度为1 000 ℃时,焊缝边缘处的低熔元素向两侧母材内进行了扩散迁移,造成焊缝边缘与焊缝主体的组织形态出现明显差异。但由于此时焊接温度过低,发生扩散的焊缝区域占比很小。当焊接温度增至1 025 ℃时,发生扩散的焊缝区域占比显著增加,但此温度仍不理想,焊缝有近半面积维持钎料的原始组织形态。当焊接温度提高至1 050 ℃时,焊缝中心的未完全扩散相基本消失,即扩散钎焊效果基本实现。当焊接温度提高至1 075 ℃时,焊缝组织与1 050 ℃时几乎相同。

图2 不同焊接温度下扩散钎焊接头显微组织Fig.2 Microstructure of diffusion brazed joints at different welding temperatures

为了探明1 025 ℃和1 050 ℃时扩散钎焊程度的具体差异,对两组接头进行了元素分布线扫描,所得结果如图3所示,注意B元素由于原子量低而无法测量。对比可知,不仅焊缝元素向母材进行了扩散,母材中的Fe和Cr元素也向焊缝进行了扩散。随着焊接温度的提高,焊缝内的Fe、Cr元素比重增多,Si、Ni相对比重逐渐下降,最终焊缝由完全的镍基固溶体组织构成。

图3 不同焊接温度下扩散钎焊接头元素线扫描Fig.3 Linar scanner of elements in diffusion brazed joints at different welding temperatures

分析认为,中间层中的Cr可与Ni形成固溶体,提高钎料的再结晶温度,并提高其抗腐蚀性和热强性;Si也可与Ni形成固溶体,且其原子直径较小,能溶于基材中均匀扩散;B在Ni中的溶解度极小,无法形成固溶体,主要作用是沿母材晶界渗入,起晶界强化作用。此外,Si和B都能使钎料的熔点显著下降,使保温开始时钎料处于液态,随后在扩散离开后使液态焊缝的熔点迅速升高,造就扩散钎焊独有的等温凝固现象。

2.2 确定最佳保温时间

焊接温度只决定了原子的扩散速度,对于不同的速度还需不同的时间才能使特定位置的原子完成扩散[18]。

在中间层厚度为40 μm的前提下,将加载压强设置为0.05 MPa,焊接温度设置为1 050 ℃,在3 min、0.5、1、2 h下进行试焊,焊后4组接头的典型显微组织如图4所示。

图4 不同保温时间下扩散钎焊接头显微组织Fig.4 Microstructure of diffusion brazed joints at different holding time

由图4可知,对于40 μm厚度的B—Ni2中间层和1 050 ℃的加热温度,焊缝在3 min保温时间下基本未发生扩散,在0.5 h保温时间下过半厚度完成了扩散,在1 h下勉强完成扩散(焊缝中心尚余极少量未完全扩散相),在2 h下实现完全扩散。

为了探明各元素在不同扩散时间下的分布规律,对后3组接头进行了元素能谱分析,所得结果如图5和表3~表5所示。

综合对比可知,随着保温时间的延长,焊缝内部相同位置的Ni、Si元素含量逐渐减少,Fe元素含量逐渐增加,而Cr元素含量变化很小。定点考察焊缝中心位置可知,2 h的Si元素的质量分数分别比1 h和0.5 h少20%和34%,Ni元素的质量分数分别少1%和11.2%,Fe元素的质量分数分别多12.7%和62.1%;可见Ni、Fe元素扩散速率较快,在1 h左右时扩散完成度已较高,而Si元素的扩散速率较慢,每小时的扩散程度大体相同。在保温时间较短时,钎缝组织由两部分组成:一部分是靠近母材的固溶体组织;另一部分是位居中部的化合物组织。这是因为钎缝中B元素的分布不均匀,在靠近母材的钎缝边缘处,B元素的含量由于扩散已降低到极限固溶度以下,因此此处呈现固溶体组织。在钎缝中部,扩散路径长,扩散速度慢,该处的B元素的含量仍在极限固溶度以上,从而在钎缝中部形成化合物相。

图5 接头元素能谱分析取样位置示意Fig.5 Sample location of elemental energy spectrum analysis

表3 0.5 h扩散接头多区域元素能谱分析结果

表4 1 h扩散接头多区域元素能谱分析结果

表5 2 h扩散接头多区域元素能谱分析结果

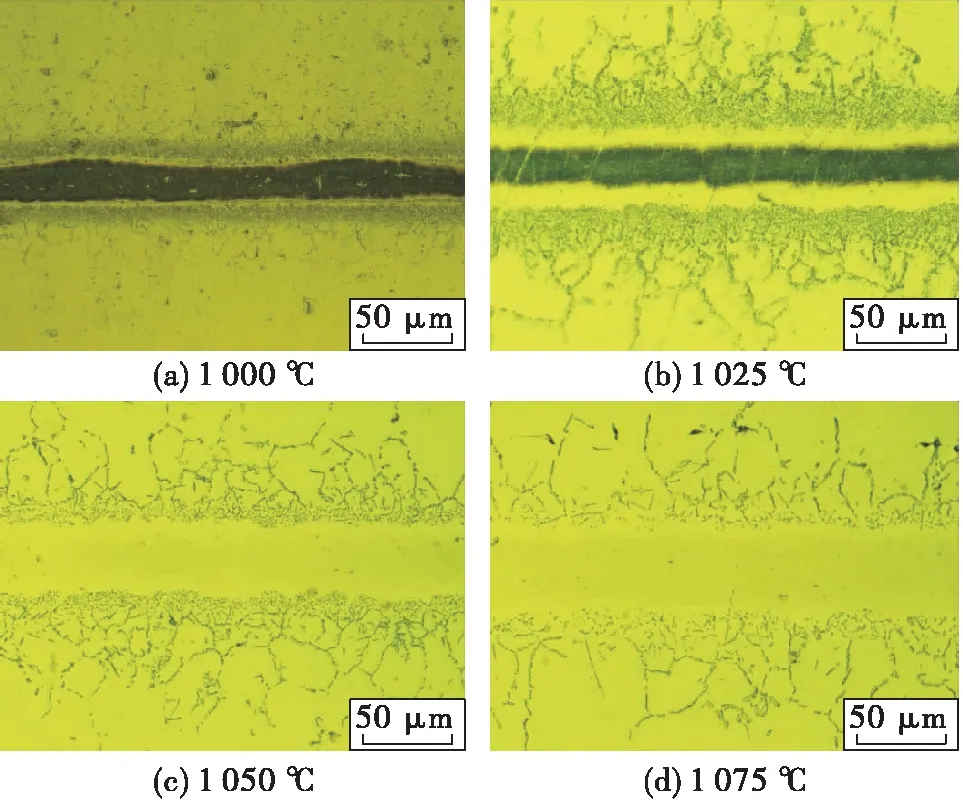

对不同保温时间的接头进行抗拉性能测试,所得结果如图6所示。

图6 保温时间对接头抗拉强度的影响规律Fig.6 Effect of holding time on joint tensile strength

由图6可知,随着保温时间的延长,接头的抗拉性能也随之提高。对于40 μm厚的B—Ni2中间层,保温1 h和2 h接头的抗拉强度分别达母材实测值的94.3%和101%,证明扩散钎焊的效果非常好。

对断口用扫描电镜进行观察,结果如图7所示。

图7 不同保温时间下的试样断口形貌Fig.7 Fracture morphology of samples at different holding time

由图7可知,保温3 min试样的断口为准解理沿晶的完全脆断形貌;保温0.5 h和1 h试样的断口为细小韧窝状的部分塑断形貌;保温2 h试样的断口为粗大韧窝状的完全塑断形貌。

比较之前3种扩散时间下Ni、Fe、Si元素的含量变化趋势,Ni在1 h和2 h下质量分数相差1%,Fe相差12.7%,Si相差20%,因此可推断焊缝固溶体组织中Ni元素对接头强度的影响最大,且当其在焊缝中部质量分数比例降至65%左右时接头强度即接近极限水平。

2.3 确定最佳加载压强

增大加载压强会使零件接触面发生微观变形,增大紧密接触部分的面积,从而利于原子扩散。但加载压强不能过大,否则容易超过材料在高温下的屈服点,对产品造成不必要的形状尺寸改变[19-20]。

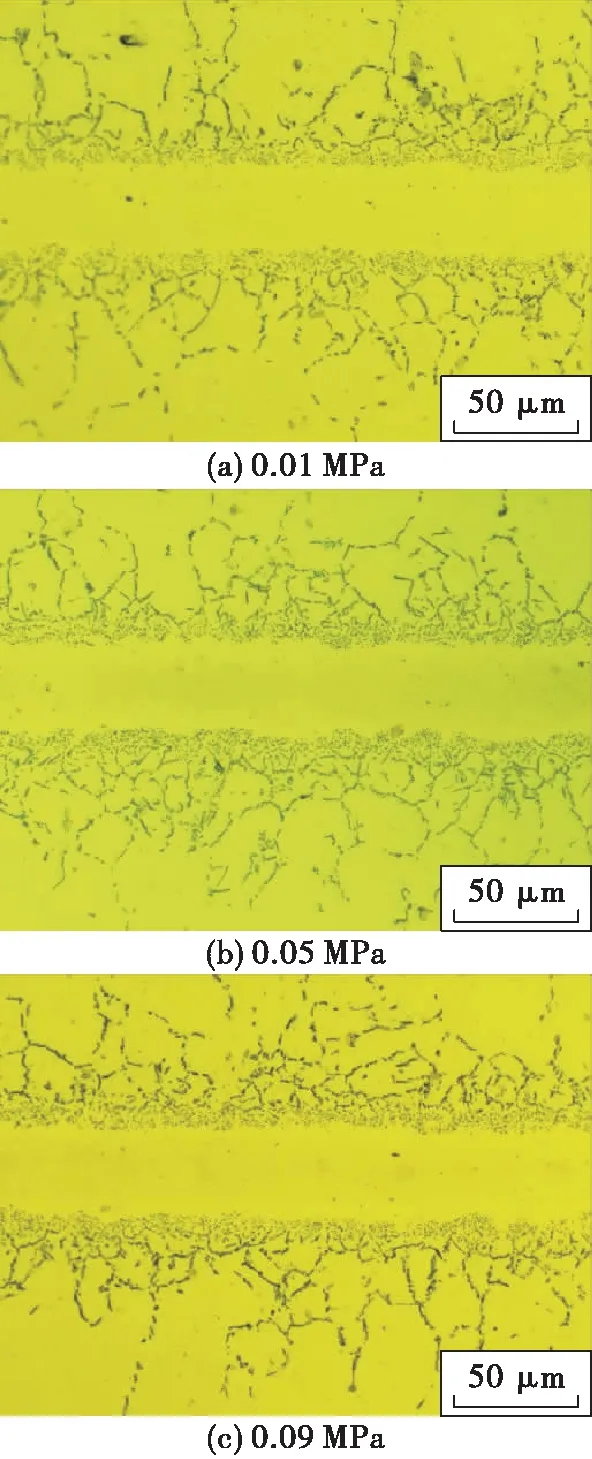

将焊接温度设置为1 050 ℃,保温时间设置为2 h,在0.01、0.05、0.09 MPa下进行试焊,焊后3组接头的典型显微组织如图8所示。

图8 不同加载压强下扩散钎焊接头显微组织Fig.8 Microstructure of diffusion brazed joints at different loading pressure

由图8可知,在压强增大近十倍的过程中,接头组织并无可见的区别,即在最有利于充分扩散的温度和时间规范下,不锈钢扩散钎焊过程可应用的压强范围较宽。考虑到压强越大则零件的热变形程度越大,因此加载压强应设置在稍小的数值范围内,例如0.01~0.02 MPa。

3 产品验证

为了将所得的最佳工艺参数实际应用,按图9结构进行了产品模拟件的焊接。

产品模拟件的气密测试和金相分析判定依据为产品技术文件的I级要求,具体如表6所示。在气密测试中,模拟件焊缝在5 MPa气压下历时15 min无气泡逸出。将模拟件进行剖切观察焊缝截面金相,未发现焊缝中有孔洞或未扩散相。

在模拟件焊接实验合格之后,该项焊接工艺技术已应用于某新型号发动机的试制过程,该发动机已通过试车考核。

图9 产品模拟件装焊结构示意Fig.9 Schematic diagram of assembly and welding of product simulation parts

表6 产品扩散钎焊接头质量要求

4 结论

1)随着焊接温度和保温时间的增加,焊缝与母材间各元素的扩散程度逐渐加深;扩散未完全时焊缝由靠近母材的固溶体和中部的化合物组成,扩散完全时焊缝全部由固溶体组成。

2)中间层内Ni、Si、B向母材扩散,母材内Fe向中间层扩散;Ni、Fe、B扩散速度较快,Si扩散速度较慢;Si和B的含量决定组织形态,Ni的含量影响接头强度。

3)接头抗拉性能与扩散程度成正相关,其极限值已达母材的101%;接头断口形貌最初为准解理完全脆断,随后发展到细韧窝部分塑断,最终呈现为大韧窝完全塑断。

4)对于40 μm厚的B—Ni2中间层,最佳焊接温度为1 050~1 075 ℃,最佳保温时间为2 h,最佳加载压强为0.01~0.02 MPa。