绝热气膜冷却效率的传热传质类比数值分析

2021-03-02姚家旭

姚家旭,罗 丁,范 青,张 科,雷 蒋,马 元

(1.西安交通大学 航天航空学院 机械结构强度与振动国家重点实验室,陕西 西安 710049; 2.西安航天动力研究所,陕西 西安 710100)

0 引言

气膜冷却是航空航天推进系统热防护的重要手段之一[1]。通常情况下,冷流与主流间的温差导致了较大的射流—主流密度比(通常大于1.5)[2]。相关研究表明,密度比对气膜冷却效率具有非常明显的影响[3-5]。而在实验室环境下,使用传热方法模拟真实密度比工况要求在较大的范围内对主流或冷流的温度进行调节,难度大、成本高。因此,基于传热传质类比,传质方法在气膜冷却研究中获得了较为广泛的应用[6-10]:将密度较高的气体(如CO2、Ar、SF6等)作为冷流,以便在常温下获得较高的密度比[11]。Shadid J和Eckert E对传热传质类比的有效性进行了研究[12],并提出了基于普朗特数(Pr)和施密特数(Sc)的相似准则。Han J C和Rallabandi A进一步指出,在湍流路易斯数(Let)约等于1时,传热传质类比有效[13];而这一条件对于气体的湍流流动是成立的[14]。本文所使用的符号、含义及单位见表1所示。下标的含义为:aw,绝热壁面;c,冷却气体;m,主流;p,横向;s,流向;w,壁面。

表1 符号、含义及单位Tab.1 Symbol,meaning and unit

在气膜冷却研究中,通常将壁面视为绝热,并引入一个无量纲参数绝热气膜冷却效率(η=(Tm-Taw)/(Tm-Tc))来评价气膜的覆盖效果[15-16]。但是,对于真实条件而言,任何材料都具有一定的导热性,无法实现理想的绝热壁面条件,因此引入了额外的误差。在传质方法中,通过使用不可穿透壁面对绝热壁面条件进行模拟,能够避免导热误差的影响:这是传质方法所具有的另一个优点。对于传质方法,绝热气膜冷却效率可表示为:η=(Cm-Cw)/(Cm-Cc)。

Wright L M等针对平板表面的复合角圆孔,对比了传热(温敏漆TSP、红外IR)和传质(压敏漆PSP)方法测得的绝热冷却效率[17]。结果表明PSP在气膜冷却测量时具有明显的优势:导热误差较大处(如气膜孔附近)的冷却效率,以及冷却射流的吹离、再附着现象都能够获得更为准确的解析。而对于传热方法(即TSP与IR),由于壁面导热性的影响,即使通过一定的修正,稳态实验中的导热误差依旧较为明显。

Wiese C J等针对前缘模型,采用了多种气体作为冷流,对比了IR和PSP所测得的绝热冷却效率,结果表明,PSP所测得的冷却效率高于IR;且冷却效率的横向分布略有区别,其原因可能是流体本身的导热[18]。此外,由Rutledge J L和Polanka M D提出的参数,ACR(advective capacity ratio,对流热容比)对于冷却效率分布具有至关重要的影响[19]。

Ravelli S和Barigozzi G通过数值模拟,针对前缘模型对比了传热传质方法的冷却效率结果,吹风比范围为M=2.0~4.0。研究发现,对于较低的入口湍流度(Tu=1.6%),2种方法所获得的数据仅在最低的吹风比工况(M=2.0)下吻合;而在入口湍流度增加时,M为2.0、3.0下传热与传质方法所获得的冷却效率都较为接近[20]。

本文针对平板表面的双射流气膜冷却结构,通过数值模拟,对比了常温下的传质方法和不同温度条件下的传热方法所得到的绝热气膜冷却效率,由此验证不同温度条件下的传热传质类比是否有效。双射流孔间横向距离为Dp/d=1.0,流向距离为Ds/d=3.0。选取了2个密度比(Rd=1.5、2.5)和2个吹风比(M=0.5、1.5)工况。在气体湍流流动的条件下(即Let≈1),通过对比2种方法所获得的绝热气膜冷却效率,以分析传质方法能否正确反映气膜冷流动中的传热现象。

1 数值方法

1.1 计算模型与边界条件

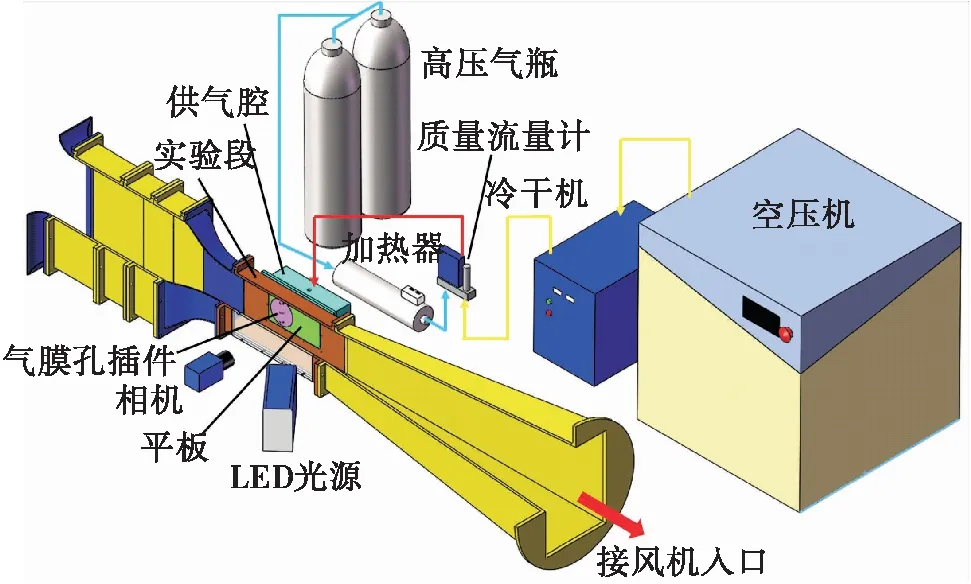

基于Yao J等的实验模型[21],选取一个周期作为计算域,如图1所示。图2给出了双射流孔的结构及参数。采用ICEM 15.0划分全结构化网格,对计算域进行离散。第一层网格y+范围在20~80之间。使用CFX 15.0对雷诺时均N—S方程(RANS)进行稳态求解。相关研究表明,对于双射流结构,标准k—ε模型能够给出较为准确的计算结果[22],因此选取这一湍流模型进行计算。判敛标准为动量和能量方程残差均方根小于1×10-5。

对于边界条件,主流入口给定气流速度(20 m/s)与湍流度(5%),冷流则根据具体工况的不同而指定质量流量。针对2个密度比(Rd=1.5,2.5),各个工况下,主流和冷流的气体与温度如表2所示。主流通道出口处给定压力(0.10 MPa),两侧面为平移周期边界条件,其他壁面均为绝热无滑移。

图1 计算域与气膜孔附近网格Fig.1 The computational domain and the mesh around the film holes

如上所述,本研究选取了2个不同的密度比工况(Rd=1.5,2.5)如表2和表3所示。因此,对于传质方法,主流为空气,分别采用CO2、Ar(70%,摩尔分数,下同)与SF6(30%)混合气作为冷流实现2个密度比;主流与冷流温度均为293 K。而对于传热方法,主流与冷流均为空气,通过改变温度实现不同密度比:其中,工况2与工况3分别将二次流和主流保持在293 K;而对于工况4,冷流与主流均处于高温。

图2 三维几何模型与气膜孔结构Fig.2 3—D geometry model and the structure of the film holes

表2 Rd=1.5计算工况

表3 Rd=2.5计算工况

1.2 网格无关性验证与数据对比

图3 网格无关性验证及模拟与实验对比Fig.3 Grid—independence validation andcomparison between simulations and experiments

图4 Yao J等的实验设备Fig.4 The experimental setup of Yao J et al.

2 结果与讨论

下面针对不同的密度比和吹风比工况,对由传质传热方法获得的壁面(z=0)气膜冷却效率分布、横向平均(—4≤y/d≤4)气膜冷却效率,x/d=5.0处的空间气膜分布和横向冷却效率分布等进行分析讨论。

2.1 Rd=1.5

2.1.1M=0.5

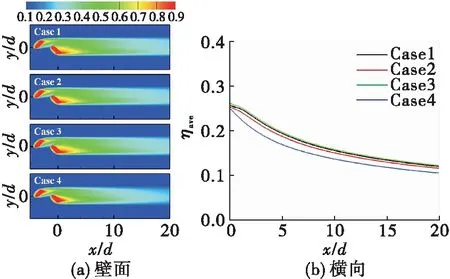

图5和图6为Rd=1.5、M=0.5时的气膜冷却效率分布、横向平均冷却效率、x/d=5.0处的空间气膜分布与横向冷却效率分布。如图5所示,此时工况1~3(即传质方法以及传热方法中两侧气流之一为室温的情况)的冷却效率分布和横向平均冷却效率非常接近,横向平均冷却效率最大偏差约为4%;而对于工况4,下游较远处(x/d≥10)的气膜覆盖较窄,同时横向平均冷却效率有所降低,与工况1相比,偏差约为12%。

如图6所示,进一步观察x/d=5.0处的空间气膜分布可以发现,对于工况1~3,气膜分布较为平坦、贴近壁面,冷却效率沿着横向的分布也较为接近。而对于工况4,一方面,气膜发生了略为明显的扩散;在—1.5≤y/d≤1.9范围内,冷却效率较低(最大偏差约13%),而在此范围外,冷却效率却略高,冷却效率沿横向的变化更为平缓;这一现象与Wiese C J等实验中所得结果相同[18],来源于流体本身的导热效应;工况4主流与冷流间温差较大,因此导热效应的影响较为明显。

图5 壁面(z=0)气膜冷却效率分布与横向平均冷却效率Fig.5 Film—cooling effectiveness distribution on the wall (z=0) and laterally averaged cooling effectiveness

图6 x/d=5.0时空间气膜分布与横向冷却效率分布Fig.6 x/d=5.0, spatial film distribution and laterally cooling effectiveness distribution

2.1.2M=1.5

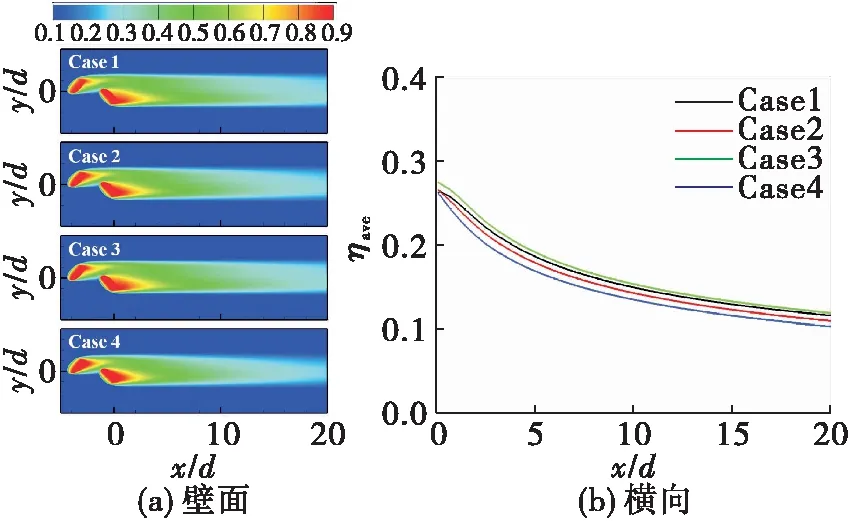

图7~图8为Rd=1.5,M=1.5时的气膜冷却效率分布、横向平均冷却效率、x/d=5.0处的空间气膜分布与横向冷却效率分布。如图7所示,在较大的吹风比下,射流发生一定的吹离。同时,主流气体可能被卷吸进入两股射流之间的区域[21],这一现象在工况1时较为明显。工况2、3的冷却效率分布与工况1非常接近,所不同的是两股射流之间的区域覆盖有所改善,横向平均冷却效率较工况1略高,但差距很小(约6%)。而对于工况4,射流间区域冷却效果进一步上升,但是气膜的横向覆盖有所变窄;除靠近气膜孔附近区域外,横向平均冷却效率也明显低于其他工况(x/d=20处,与工况1的偏差达到40%)。对于工况4,冷流与主流之间的热交换及其本身的耗散导致横向平均冷却效率沿着流向不断降低;而对于传质工况(工况1)和热交换相对较弱的工况2、3,冷却射流的流动状态对冷却效率的影响更为明显,上游射流的吹离导致冷效降低,但在下游孔之后,生成的反肾形涡使得射流与壁面再附着,0.5≤x/d≤8范围内的横向平均冷却效率有所回升,而在此之后由于冷流的耗散逐渐降低。

图7 壁面(z=0)气膜冷却效率分布与横向平均冷却效率Fig.7 Film—cooling effectiveness distribution on the wall (z=0) and laterally averaged cooling effectiveness

图8(a)在空间气膜分布方面,工况1~3较为相似,仅有两股射流之间的区域出现一定差异。工况1时,此处的气膜覆盖较少;而对于工况2、3,受导热影响,主流气体在被卷吸进入这一区域后,温度有所降低,并反映出一定的冷却效率。工况4时,气膜的横向分布有所变窄,但在整个平面内(尤其是z方向上)呈现更为明显的扩散,且气膜核心与主流区(即图7中黄色和蓝色区域)之间的过渡也更为平缓。

如图8(b)所示,对于x/d=5.0处横向冷却效率分布,在射流之间(y/d≈0.5处),不同传热方法所获得的冷却效率非常接近,且均高于传质方法(工况1,偏差约11%)。由中间向两侧,冷却效率开始升高,工况1~3的冷却效率所能达到的峰值以及峰值出现的位置均较为接近(峰值处冷却效率偏差约6%,所处位置约为y/d=—1.64处);而工况4的冷却效率峰值明显更低(约10%),其位置也更偏向中间(约为y/d=—1.37)。此外,在靠近气膜两侧边缘处,工况4的冷却效率沿横向的变化更加平缓,这一现象同样可以用大温差下更明显的导热效应予以解释。

图8 x/d=5.0时空间气膜分布与横向冷却效率分布Fig.8 x/d=5.0, spatial film distribution and laterally cooling effectiveness distribution

2.2 Rd=2.5

2.2.1M=0.5

图9~图10为Rd=2.5,M=0.5时的气膜冷却效率分布、横向平均冷却效率、x/d=5.0处的空间气膜分布与横向冷却效率分布。图9表明,与低密度比下规律相似,此时工况1~3下的气膜冷却效率分布与横向平均冷却效率较为接近,横向平均冷却效率最大偏差约为4%;而工况4气膜轨迹延伸较短,下游较远处(x/d≥15)的覆盖略差,横向平均冷却效率与工况1相比较低,最大偏差约11%。

图9 壁面(z=0)气膜冷却效率分布与横向平均冷却效率Fig.9 Film—cooling effectiveness distribution on the wall (z=0) and laterally averaged cooling effectiveness

如图10所示,在x/d=5.0处,与其他工况相比,工况4的空间气膜分布呈现更为明显的扩散。而在这一位置的横向冷却效率分布则进一步说明了导热对不同工况之间差异的影响:3个传热工况中,冷流与主流温差最小的工况3与传质工况(工况1)的冷却效率分布差距较小(最大偏差约5%),冷却效率峰值所处的横向位置也非常接近(约为y/d=—0.8);随着温差增大,工况2、工况4的冷却效率峰值逐渐降低(与工况1相比,分别低4.5%与10.5%),且位置向中间移动(分别约为y/d=—0.66与y/d=—0.61),靠近气膜边缘处冷却效率沿横向的变化也更为平缓。

图10 x/d=5.0时空间气膜分布与横向冷却效率分布Fig.10 x/d=5.0, spatial film distribution and laterally cooling effectiveness distribution

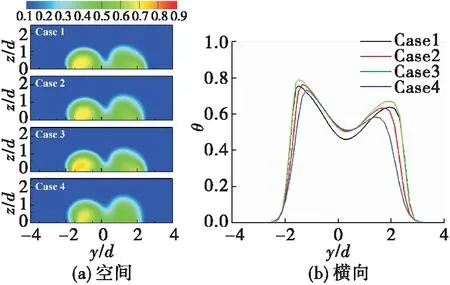

2.2.2M=1.5

图11和图12为Rd=2.5,M=1.5时的气膜冷却效率分布、横向平均冷却效率、x/d=5.0处的空间气膜分布与横向冷却效率分布。图11表明,不同工况下的气膜冷却效率分布主要在射流中间区域呈现一定的区别:工况1(传质方法)在这一区域的气膜覆盖效果最差,而3个传热方法均在这一区域有所改善;且主流与冷流温差越大,这一区域的覆盖越好。此外,对于工况4,射流轨迹较为收敛,气膜在下游区域的覆盖较窄。在横向平均气膜冷却效率方面,工况1与工况2较为接近,最大偏差约为3%;与工况1相比,工况3高出约5%,而工况4低约4%。

如图12所示,与上文讨论相似,x/d=5.0处的空间分布在工况1~3下较为相似,而在工况4时具有更为明显的扩散。气膜冷却效率横向分布也呈现相同的规律:由中间向两侧,传热传质方法冷却效率均先上升后降低;3个传热方法在中间位置具有更高的冷却效率(相较于传质工况,高出约11%)。随着冷流与主流温差增加,冷却效率峰值降低:与工况1相比,工况3、2的冷却效率峰值分别高出4.5%与1%,而工况4低3%;峰值所处位置更靠近中间,工况3、2、4的冷却效率峰值分别出现在y/d为—1.5、—1.6、—1.2处(工况1,即传质工况冷却效率峰值位于y/d=—1.5处);冷却效率沿横向的变化也更为平缓。

图11 壁面( z=0)气膜冷却效率分布与横向平均冷却效率Fig.11 Film—cooling effectiveness distribution on the wall (z=0) and laterally averaged cooling effectiveness

图12 x/d=5.0时空间气膜分布与横向冷却效率分布Fig.12 x/d=5.0, spatial film distribution and laterally cooling effectiveness distribution

3 结论

针对平板表面的双射流气膜冷却结构,对比了常温条件下的传质方法和不同温度条件下的传热方法所获得的气膜冷却效率结果,得到:

1)不同温度条件下的传热传质类比,在一定的范围内是成立的;仅在温度差别过大时,传热方法所得冷却效率较低。

2)传质传热所得冷却效率结果差异的重要原因之一,是传热方法中流体本身的导热;随着主流与冷流之间温差的增大,导热效应相应增强,与传质方法的差别也更为明显。

3)即使对于传热方法本身,不同温度条件下的气膜冷却效率也会存在一定的差异,在高温条件下较为明显。