GH4586合金涡轮盘预制坯优化与组织均匀性控制

2021-03-02刘进涛苗金武

王 凯,张 静,刘进涛,苗金武

(西安航天发动机有限公司,陕西 西安 710100)

0 引言

涡轮盘是我国新一代液体火箭发动机关键部件之一,工作过程中转速极高、离心应力极大,且需要承受高速富氧燃气的强力冲蚀,服役环境极其恶劣,其毛坯采用GH4586合金锻件。该合金是在GH4141的基础上研发的镍基沉淀强化高温合金,在液氮温度至800 ℃范围具有优异的强度、良好的抗氧化、抗热腐蚀等综合性能[1-4]。但材料热成形变形抗力大、可锻温度范围窄,热变形参数对微观组织影响较大,且不易通过后续热处理改善,而不均匀的组织会影响材料的力学性能[5-6]。胥国华、张北江、李爱民等[7-9]对GH4586合金进行了系统的研究,发现GH4586合金在1 050 ℃、应变超过0.2时发生再结晶,在1 100 ℃、应变量0.5条件下发生完全再结晶,综合给出了热成形温度应选择在1 050~1 150 ℃之间,应变量大于0.3的工艺范围,但这一工艺参数选择范围较宽,难以精确指导实际生产。现有涡轮盘模锻件在电动螺旋压力机上由棒料直接成形,变形温度为1 080~1 100 ℃,主要存在的问题有:①棒料直接成形,涡轮盘不同位置应变量差异较大,导致组织分布不均匀,心部晶粒度4~6级,边缘晶粒度6~10级;②电动螺旋压力机成形速率较快,涡轮盘心部受变形热效应的温升作用,实际变形温度高,心部组织较为粗大[10],甚至有3~4级的较粗大晶粒;③涡轮盘力学性能稳定性较差。

锻件的组织和性能是涡轮盘质量的前提和基础,因此,为满足发动机研制需求、进一步提升涡轮盘的可靠性,开展GH4586合金涡轮盘微观组织均匀性提升研究具有十分重要的意义。

1 热成形参数对GH4586合金微观组织的影响

1.1 试验材料与试验方法

首先通过热模拟压缩试验分析不同温度和应变量对材料微观组织的影响规律[11],得到涡轮盘成形的工艺参数选择范围。其中热模拟压缩试验所用GH4586合金材料的熔炼及开坯工艺与模锻生产所用坯料相同;压缩试样加热保温温度与模锻成形坯料加热温度相同;为降低变形速率,模锻成形在液压机上进行,平均变形速率约在应变速率0.1 s-1量级。

压缩试验用GH4586合金成分如表1所示,材料采用真空感应-真空自耗双联工艺熔炼,热轧成φ10 mm棒材,机械加工至φ8 mm×12 mm试样,原始态晶粒度等级为7级。热压缩试验在Gleeble—3500试验机上进行,试样的升温速率为10 ℃/s,到预设变形温度后保温5 min使得试样内部温度分布均匀,变形完成后将试样取出空冷至室温。应变速率选择0.1 s-1,试样加热保温温度选择1 040、1 060、1 080 ℃,名义应变为0.2、0.4、0.6。试验结束后制备金相试样,采用光学显微镜对试样大变形区的显微组织进行观察。

表1 GH4586合金化学成分的质量分数

1.2 变形温度对微观组织的影响

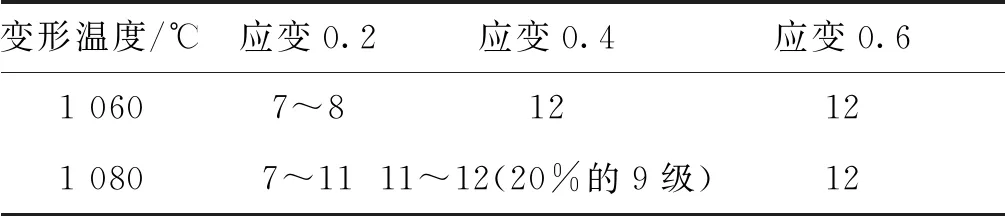

对应变量0.4,不同变形温度下,试样压缩后的显微组织与未变形坯料进行对比分析(见图1)。在1 040 ℃下,压缩后的组织晶粒被拉长如图1(b)所示,相较于原始未变形坯料如图1(a)所示,晶粒尺寸变化较小,晶粒度等级为7~8级,在被拉长的晶粒周围未发生明显的再结晶现象;当变形温度为1 060 ℃如图1(c)所示,变形后的组织均匀细化,晶粒度等级达到12级;变形温度达到1 080 ℃如图1(d)所示时,变形后的试样晶粒度等级为11~12(20%的9级),再结晶晶粒开始有长大趋势。

从图1中可以看出:变形温度的升高,能够促进GH4586合金再结晶的进行。蒋世川、LIU等、FREUND等认为,这是因为合金中的γ′相和碳化物对晶界有较强的钉扎作用,变形温度的升高提高了γ′相和碳化物在合金中的溶解程度,进而提升了晶界的迁移能力,促进了再结晶的进行[12-14],但变形温度过高,再结晶晶粒开始有长大的趋势,反而不利于组织的均匀细化。

图1 变形温度对GH4586合金微观组织的影响Fig.1 Effects of deformation temperature on the microstructure of GH4586 alloy

1.3 应变对微观组织的影响

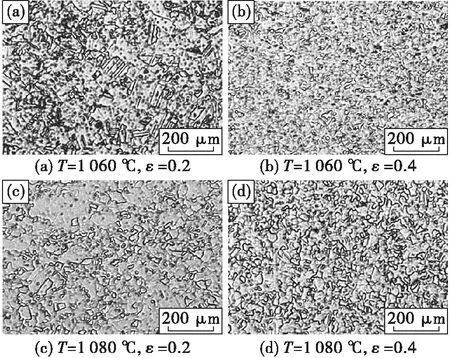

从1.2节可以看出,变形温度为1 040 ℃时,在较大的应变量(0.4)条件下,GH4586合金未产生明显的再结晶,说明GH4586合金的模锻成形温度应当在1 040 ℃以上。为进一步分析应变量对GH4586合金微观组织的影响规律,对变形温度1 060、1 080 ℃,不同应变量条件下合金的晶粒度和微观组织进行分析(见表2和图2),可以发现在1 060 ℃、应变量为0.2(见图2(a))时,变形后的试样晶粒度等级为7~8级,材料的再结晶程度较小,应变量增加至0.4时(见图2(b))材料发生了再结晶,组织明显细化,而变形温度升高至1 080 ℃,应变为0.2时(见图2(c)),已有部分区域开始再结晶,晶粒度等级为7~11级,因应变量过小,再结晶程度不充分,表现为组织均匀性较差;而当应变达到0.6时,从表2中可以看出2种变形温度条件下均可以获得细小均匀的组织。

表2 不同应变量条件下的GH4568合金晶粒度

图2 应变对GH4586合金微观组织的影响Fig.2 Effects of strain on the microstructure of GH4586 alloy

由此可以看出:随着应变的增加,材料的再结晶程度增加;随着变形温度的升高,开始再结晶所需的最小应变量减小,这是由于再结晶的驱动力为材料内部的畸变能,应变的增大提高了坯料内部的畸变能,促进了再结晶的进行,有利于组织的细化[15-17]。

2 涡轮盘模锻成形预制坯仿真优化

某型号火箭发动机涡轮盘模锻件轮廓如图3所示。

图3 涡轮盘模锻件零件轮廓尺寸Fig.3 Dimensions of the turbine disc die forging

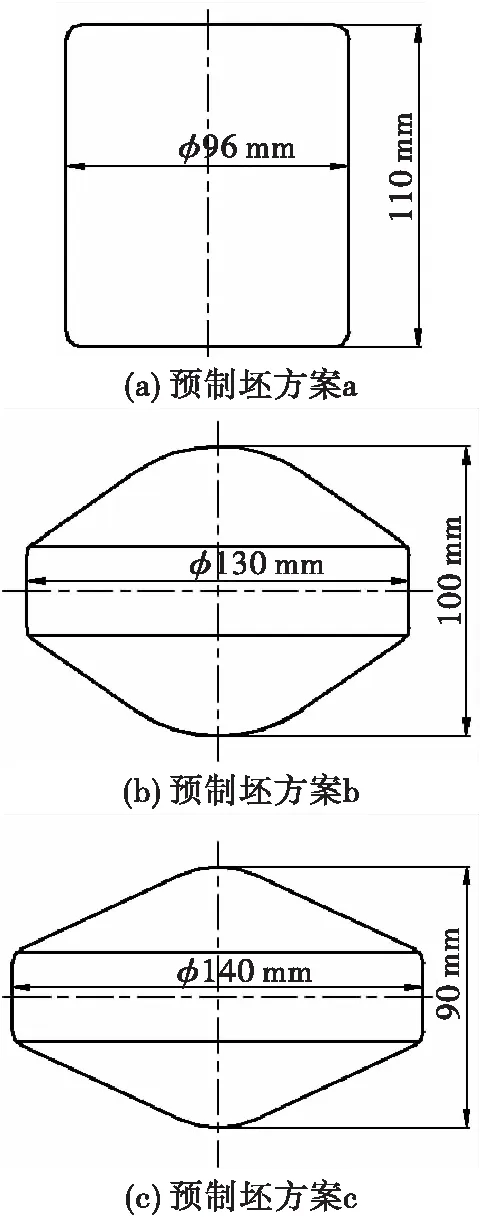

通过热压缩试验可以得出:变形温度1 060~1 080 ℃、应变量大于0.4有益于获得均匀细小的组织,在同一变形温度条件下,应变量对合金微观组织的影响十分显著,较小的应变和不均匀的应变分布,均不利于获得组织均匀的模锻件,而零件的应变分布主要取决于预制坯的形状,为进一步优化工艺方案,设计3种不同形状的预制坯(见图4),3种预制坯形状分别为圆柱形棒料(见图4(a))、边缘到中心梯度升高斜度为40°(见图4(b))和25°(见图4(c))的双陀螺形坯料,采用Abaqus/Explicit有限元仿真分析。

图4 3种不同预制坯方案Fig.4 Three different performed blanking schemes

有限元几何建模选用轴对称模型;材料为弹塑性模型,将不同温度、应变量条件下真实应力应变参数(见图5)和比热容665 J/(kg·℃)、线性膨胀系数18×10-6℃-1)、热导率(约25 W/(m·℃)输入材料属性;网格选择四边形-显式-热力耦合-减缩积分单元(CAX4RT),分析步选择Dynamic、Temp-disp、Explict,接触摩擦模型选用经典库伦摩擦模型。因实际生产采用石墨润滑,摩擦系数较小,摩擦系数参照以往模锻生产与有限元仿真相互验证的经验,选取0.22。考虑到模锻成形前会对模具进行预热,将模具初始温度设为300 ℃。

对3种方案有限元仿真等效应变结果进行分析,如图6所示。从图中可以看出3种方案模锻件难变形区均出现中心部位靠近上、下模的凸台处,其中采用圆柱形状棒料成形(方案a)难变形区域最大,采用从边缘到中心梯度升高的双陀螺形状预制坯成形(方案b和c),很大程度地减小了难变形区域的范围,同时涡轮盘整体等效应变分差异更小。

图5 不同温度、应变量条件下GH4586合金真实应力应变曲线Fig.5 True stress-strain curve at different temperature and strain

图6 3种预制坯方案模锻成形等效应变(PEEQ)分布云图Fig.6 Equivalent plastic strain distribution of die forgings with three performed blanking schemes

通常情况下棒材心部的组织相较于边缘位置更为粗大,模锻过程中心部更大的应变量有益于细化心部的晶粒[18-20]。由方案b(从边缘到中心升高梯度为40°)、方案c(从边缘到中心升高梯度为25°)等效应变分布云图可以发现:方案b盘部平均等效应变更大,特别是心部和R/2处等效应变均大于方案c;因而采用方案b预制坯形状更有益于获得均匀的组织。

3 GH4586涡轮盘模锻成形试验

3.1 涡轮盘模锻件组织均匀性分析

为进一步验证预制坯形状对涡轮盘模锻件微观组织分布的影响,确保获得组织均匀的产品,进行了GH4586涡轮盘模锻成形试验。选用同炉批号、φ90×130 mm规格棒料,制坯成形如图4所示3种预制坯尺寸。模锻成形在液压机上进行,坯料加热温度选择1 060 ℃,坯料表面使用硅酸铝纤维进行包套以减小散热。

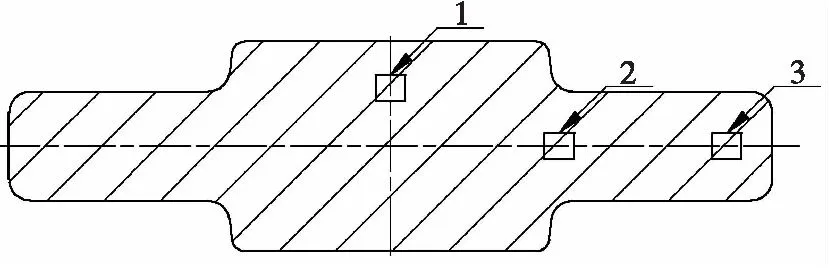

成形后在图7所示位置切取金相试样,对模锻件3处典型位置的显微组织进行对比分析,并按GB/T 6394-2017《金属平均晶粒度测定方法》对不同成形方案涡轮盘模锻件材料金相组织进行晶粒度检测,结果如表3所示。

图7 涡轮盘模锻件金相取样位置示意图Fig.7 Sketch diagram of sampling position of turbine disk die forging

表3 不同工艺方案模锻件与原始棒料晶粒度对比

对比有限元仿真分析结果,从表3中可以看出,3种成形方案中心部位靠近上、下模凸台处均处于难变形区,应变量较小,因而晶粒度等级偏低;方案a因难变形区范围最大,难变形区应变量最小,其晶粒度等级最小;3种方案R/2部位晶粒度相较于原始棒料有一定程度的细化,且晶粒度分布较为均匀,说明此处材料产生了较大变形,方案c对比方案b虽然预制坯形状类似,但方案b心部组织更为细小,涡轮盘整体组织均匀性更好,这是因为方案b坯料成形过程中平均应变量更大。方案a的边缘位置、方案c的中心位置均存在10%的细小晶粒,这说明此处的材料已经开始了再结晶的过程,这可能是由于方案a锻造时变形程度过大,变形热导致材料内局部温度升高,而这种温升是不均匀的,使得部分区域再结晶晶粒迅速长大,而部分区域才刚刚形核成细小的晶粒;方案c在心部产生部分细小的晶粒同样是因为变形热,在中心区域温度较高,较小的应变量即可发生再结晶,但这一再结晶过程并不完全,致使局部区域已经开始形核,而另一些区域还未开始再结晶。

进一步对采用方案b成形的涡轮盘模锻件显微组织进行分析(见图8),从图8中可以看出,涡轮盘沿半径方向组织分布均匀,其心部组织(见图8(a))相较于R/2(见图8(b))和边缘部位(见图8(c))晶界更为明显。这是因为变形过程中中心部位温度高于边缘和表面区域,加之变形过程产生的温升效应,使得心部材料变形温度较高,在较小应变量条件下即发生了再结晶,再结晶完成后晶界平直较为明显,R/2处和边缘部位变形温度相对较低,但应变量大,产生再结晶后再结晶组织被破碎为晶界弯曲的锻态组织,故而此处相较于涡轮盘心部位置,晶粒更为细小。

3.2 GH4586涡轮盘力学性能测试分析

抽取两件采用方案b成形的涡轮盘,每件涡轮盘按标准沿弦向切取2组力学性能检测试样,经1 080 ℃×4hAC固溶+760 ℃×16hAC时效处理后[7-8],分别检测室温、低温(-196 ℃)和高温(600 ℃)力学性能,表4所示为涡轮盘模锻件力学性能检测平均值、原始棒料、原方案锻件对比。

从表4可以看出,采用方案b成形的涡轮盘模锻件相较于原始棒料和原工艺生产的涡轮盘锻件,力学性能指标均有一定程度提高,其中-196 ℃时延伸率和600 ℃时抗拉强度相较原始棒料分别提高了38%和11%,相较于原工艺生产的涡轮盘锻件则提高了37%和12%。这是因为相较于原始棒料和原工艺生产的涡轮盘,改进后的涡轮盘模锻件组织均匀性更好、平均晶粒度更高,细小的组织有益于提高材料的强度和塑性,而均匀的组织在高温环境下裂纹扩展速率更低,有益于提高高温强度。

4 结论

1)在1 040~1 080 ℃、应变量为0.2~0.6范围内,变形温度的升高和应变量的增加均有益于提高GH4586合金的再结晶程度,在1 060~1 080 ℃、应变量大于0.4条件下进行热成形,有益于获得均匀细化的组织。

2)采用从边缘到中间梯度升高的双陀螺形预制坯方案,能够大幅减小难变形区的范围,提高涡轮盘组织均匀性。

3)在1 060 ℃下模锻,采用双陀螺形状的预制坯方案,坯料边缘到中心升高梯度为40°,可以获得组织均匀的涡轮盘模锻件,心部晶粒度6~7级,盘部R/2处和边缘晶粒度7~8级,—196 ℃时延伸率和600 ℃时抗拉强度相较原始棒料分别提高了38%和11%,相较于原工艺生产的涡轮盘锻件则提高了37%和12%。