冲压发动机管路断裂故障分析及结构改进

2021-03-02樊根民

石 波,戴 进,樊根民

(西安航天动力研究所,陕西 西安 710100)

0 引言

冲压发动机管路系统作为增压输送、作动供气等系统的关键结构部件[1],其故障失效问题将对发动机的环境适应性和可靠性产生巨大影响,甚至影响任务成败。管路系统工作在高温高压、振动冲击等恶劣环境中,在布局空间紧凑、管路走向复杂和飞行状态产品轻量化等约束条件下,管路结构方案在设计之初对疲劳强度安全裕度考虑不足、对复杂环境条件认识不充分给结构方案埋下薄弱环节。

近年来,国内专家针对管路结构动强度问题了开展了相关研究。王帅等研究了管路结构在预载荷及随机振动试验条件作用下的动强度特性的分析方法[2];杜大华等通过试验和仿真相结合开展故障机理分析与故障复现,提出管路振动控制措施,以结构最低动应力为目标、结构频率禁区为约束进行动力学模型优化设计,提高管路抗振性能[3];任朴林等通过计算结构振动模态及在随机振动环境下的结构强度,分析找出应力集中部位进行结构优化[4];卢金丽等对飞机管路振动故障进行分析,列举出故障排除方法[5];薛立鹏等通过理论推导和有限元动力学分析总结出运载火箭管路结构振动疲劳损伤的工程分析方法[6];方红荣等基于ABAQUS和nCode软件开展管路随机振动疲劳寿命仿真分析[7]。

本文借鉴以上研究经验和设计方法,针对冲压发动机管路系统断裂故障,开展故障机理分析;通过ANSYS nCode DesignLife软件对管路结构开展振动疲劳仿真分析,分析故障原因,寻找管路结构的薄弱环节;提出多个结构改进方案,利用疲劳寿命仿真计算优选出了最佳方案。

1 管路断裂故障及机理分析

1.1 故障概述

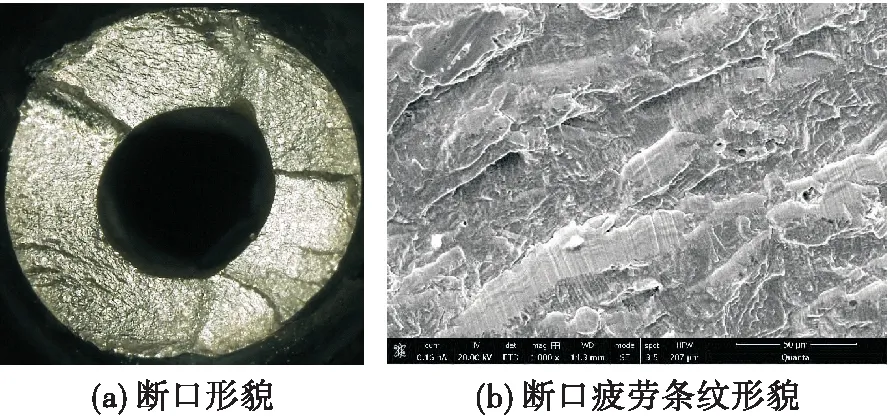

冲压发动机管路系统进行飞行工况随机振动试验考核,振动冲击方向满足总体安装要求(x向为飞行器飞行方向,y/z向与飞行器垂直对称面夹角为45°)。先进行z向振动试验(5 min),试后产品完好。再进行x向振动试验,试后检查发现充气阀出口导管(φ4 mm×1 mm)靠近充气阀端发生断裂,断口如图1所示,位于转接头与导管焊缝热影响区内,断口错壁约1.5 mm。

图1 管路断裂位置Fig.1 Vibration fracture location of pipeline

1.2 断口理化分析

对出现断裂的充气阀出口导管进行了断口理化分析:断口平齐,呈金属银灰色,未见明显塑性变形痕迹,多处已磨损;源区位于导管外表面,表现为多源特征,断裂沿导管厚度方向由表及里;扫描电镜观察,断口可见细密的疲劳条纹,如图2所示。从参考文献[8]可以判断导管断裂属于振动过程中产生的疲劳开裂。

图2 导管断口形貌Fig.2 Fracture appearance of pipeline

1.3 故障分析

将充气阀出口导管断裂作为顶事件。出现断裂的几个可能原因在于:焊接缺陷、振动控制超允差上限、充气阀支撑结构刚度不足及导管抗振能力弱,建立故障树如图3所示。

图3 故障树Fig.3 Fracture tree of pipeline

按照相关技术文件对产品开展全面质量复查工作,检查发现管路生产工艺环节满足设计要求,所有焊缝X光检查合格,装配完成后管路气密试验合格,产品生产过程中无质量问题。结合理化分析结果,排除产品生产制造过程中焊接存在缺陷X1。

振动试验条件如表1和表2所示。检查振动试验三方向的控制响应谱,y/z向的控制量级约21g,x向的控制量级26.26g,满足试验容差范围要求。因此,故障模式X2排除。

表1 x向振动试验条件(试验时间:5 min)

表2 y/z向振动试验条件(试验时间:5 min)

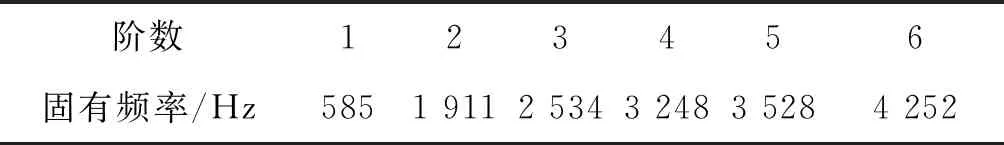

对管路结构开展模态仿真计算,计算结果如图4和表3所示。

由模态分析结果可见,管路结构1阶和2阶固有频率均在总体振动环境频率范围(10~2 000 Hz)内,其余固有频率为高频。试验前,对试验产品进行模态试验,试验发现管路结构1阶固有频率为579 Hz,实测振型与仿真结果一致。管路结构1阶振型为充气阀带动管路沿x轴向前后摆动;2阶振型为充气阀带动管路在yz平面内向左右摆动。在振动过程中,管路结构存在“摆头”现象,充气阀出口导管较短,变形能力及抗振能力差,因此故障原因初步定位于模式X3、X4。为了对管路结构的断裂损伤开展定量分析,需要对管路结构进行疲劳寿命仿真计算。

图4 管路结构前四阶模态振型Fig.4 The first four modal shapes of pipeline model

表3 模态分析结果(前6阶)

2 管路随机振动疲劳寿命计算

2.1 随机振动疲劳分析方法

参考文献[9-10],振动疲劳问题主要考虑结构的动态特性(自然频率、振型、阻尼)对其受载响应及所导致的疲劳破坏具有主要作用或具有不可忽略的显著影响。当振动频率与结构模态频率相当时,即为振动疲劳问题; 当振动频率远小于结构模态频率,即为普通疲劳问题;当振动频率远大于结构模态频率,以至于与声波频率相当时,即为声疲劳问题。

随机振动疲劳研究疲劳载荷为随机振动载荷时的疲劳寿命问题。随机振动疲劳分析通常有两种方法[11],即时域法和频域法[12-14]。时域法是通过有限元分析或实测得到结构危险点的应力(应变)随时间变化关系,采用适当的计数方法,得出不同应力(应变)水平的幅值和均值的分布情况,然后选取适用的损伤累积准则及破坏判据,进行疲劳寿命预估的方法。缺点是针对随机加载过程,记录数据工作量大,有时甚至难以实现。频域法是通过有限元分析或实际测量得到结构危险点的应力功率谱密度,利用统计原理获得相应功率谱的相关统计参数,结合应力幅值的概率密度函数,选取适用的损伤累积准则及破坏判据,进行疲劳寿命预估。该方法凭借计算简单、不需要循环计数等优点在汽车、航空、航天等工业领域得到广泛应用。

2.2 随机振动疲劳仿真计算

2.2.1 设计流程

ANSYS nCode DesignLife是由HBM nCode公司开发,能够独立使用或集成于ANSYS Workbench平台使用的CAE疲劳分析软件。该软件集成到Workbench平台后,采用项目管理工具进行工程项目流程管理,将结构力热有限元分析结果数据自动导入疲劳分析模块,与传统分析方法中对有限元分析结果导出后手工导入疲劳分析软件仿真或编程分析的方法相对比,明显提高了结构疲劳分析的计算效率。

随机振动疲劳分析首先要进行振动载荷作用下结构的动力学响应分析,然后基于动力学响应分析结果进行结构的振动疲劳损伤估算。nCode软件采用频域法开展结构振动疲劳损伤分析流程如图5所示。

图5 随机振动疲劳计算流程图Fig.5 Flow chart of random vibration fatigue calculation

2.2.2 材料疲劳性能

nCode软件自带材料库拥有200多种材料的S—N、E—N和Dang Van材料曲线数据,还可以进行自定义材料设置[15]。

本文中的管路结构采用不锈钢材料,材料曲线使用软件材料库中的材料定义,其余结构材料为高温合金,参考相关材料数据使用自定义方式设置材料曲线。

2.2.3 模态分析

管路结构模态分析计算注意事项如下:

1)对于装配体,设置接触关系时需要将非线性接触转为线性接触;

2)确定分析模态数量的原则,推荐计算的模态频率范围为PSD激励最大频率的1.5倍;

3)通过设置模态重要度水平可以去除不重要的模态;

4)通过阻尼控制定义阻尼系数,本文计算采用模态阻尼系数为0.02[16-17]。

2.2.4 随机振动统计历程算法

nCode软件具有:NarrowBand、Steinberg、Lalanne和Dirlik 4种算法。

Dirlik法[18]利用Monte Carlo进行时域模拟,对70种不同分布形状的功率谱密度函数进行研究,提出一个准经验模型[19-20],认为带宽过程的应力幅值概率密度函数是一个指数分布和两个瑞利分布的组合。该方法具有宽泛的技术应用范围,适用于窄带和宽带技术。本文采用Dirlik方法计算。

2.2.5 计算结果

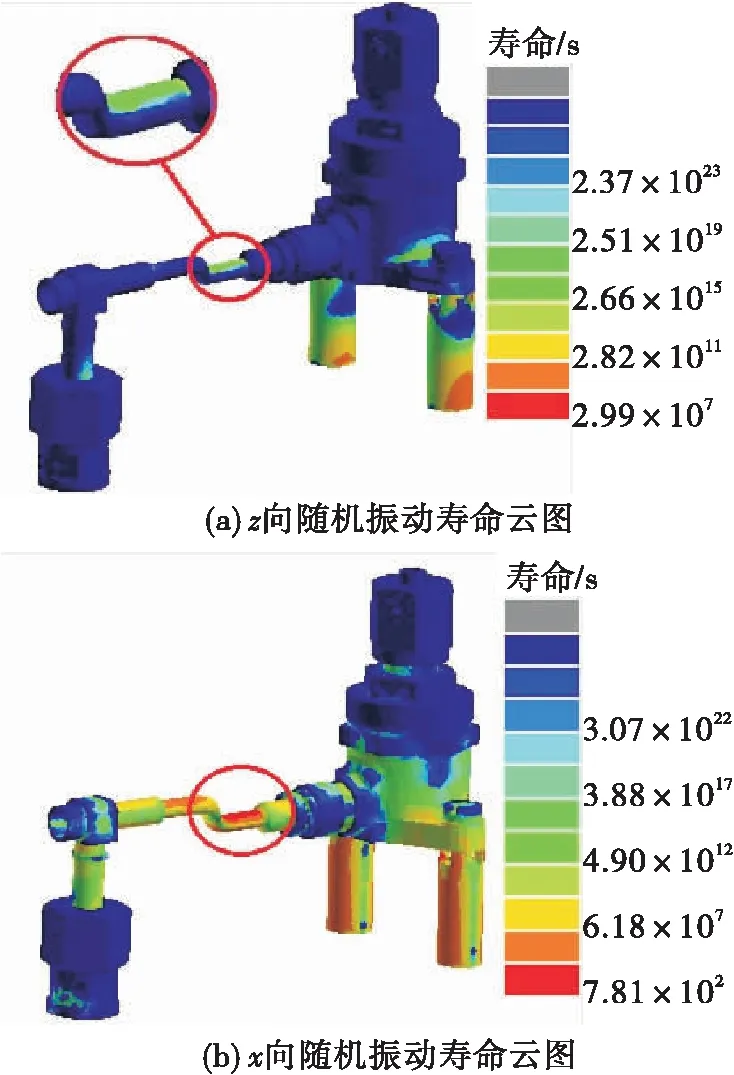

管路结构随机振动疲劳分析结果如图6所示。在z向随机振动载荷下,管路结构的薄弱环节出现在充气阀支座底部,最小寿命为2.998×107s。因此判断经过5 minz向随机振动考核,管路结构完好。在x向随机振动载荷下,管路结构的薄弱环节出现在充气阀导管出口端,最小寿命为781.1 s。因此判断经过5 minx向随机振动考核,管路结构在导管出口端断裂,仿真结果与试验结果中断裂位置基本一致。

结合试验现象和仿真计算结果,可以判断充气阀支撑刚度不足和导管抗振能力弱是造成断裂的主要原因,结构发生破坏的工况是x向随机振动工况。

图6 管路结构寿命计算云图Fig.6 Cloud diagram of pipeline structure life calculation

3 结构改进

经过故障分析,基本确定了结构改进的思路:通过辅助支撑结构增加充气阀支撑刚度(方案1);增加管子直径(改为φ6 mm×1 mm,方案2);同时通过改变焊接结构以增加管子长度改善导管生产工艺性。方案1和方案2的x向随机振动疲劳计算结果如图7所示。

从x向随机振动工况计算结果可见,通过辅助支撑结构增加充气阀支撑刚度的措施对结构寿命提升效果明显,且结构的薄弱环节转移到充气阀支座底部;增加管子直径的措施对结构寿命提升效果相对较小,且结构的薄弱环节仍然位于充气阀导管出口端。因此,最终确定方案1为结构改进方案。

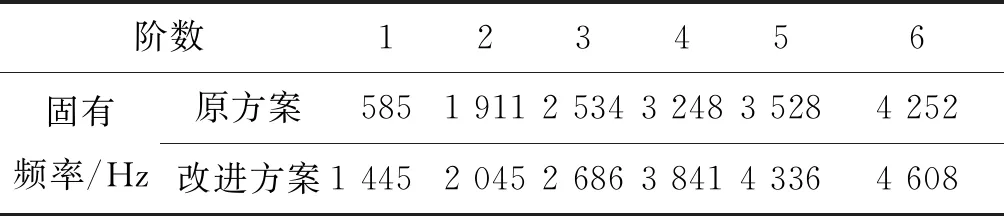

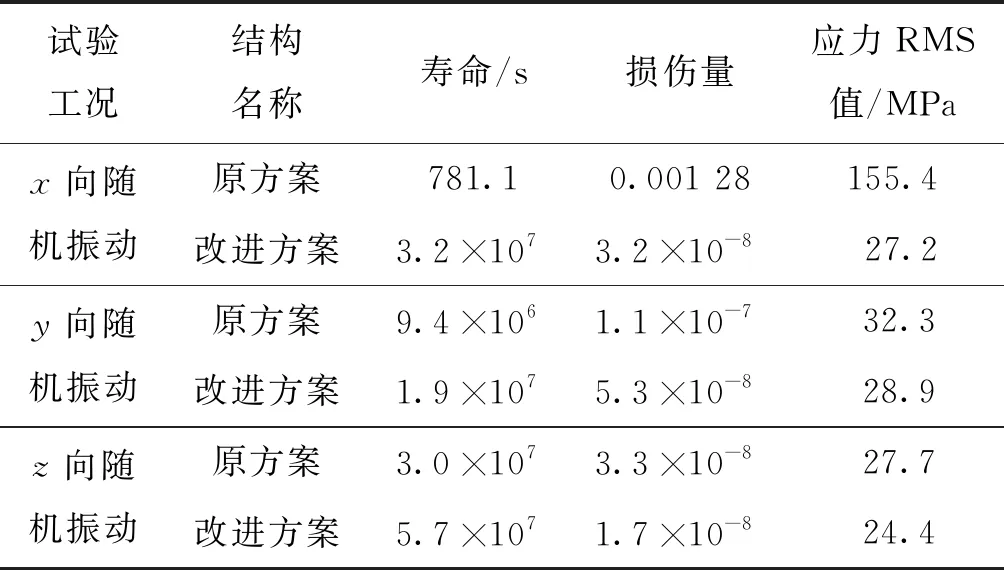

原方案与改进结构方案的模态仿真计算结果对比如表4所示,随机振动疲劳计算结果对比如表5所示。

从计算结果可见,改进方案对比原方案主要提升了管路结构的各阶振动模态的频率,尤其是大幅提升了一阶模态的频率,从而提高了管路结构的抗振性能,降低了RMS应力值和损伤,提高了整个结构在三方向随机振动载荷下的寿命。

图7 管路结构寿命计算云图Fig.7 Cloud diagram of pipeline structure life calculation

表4 模态分析结果对比(前6阶)

表5 随机振动疲劳计算结果对比

4 改进结构试验验证情况

改进结构产品重新进行随机振动试验。试验前对产品进行了模态测量,充气阀出口导管一阶固有频率为1 382 Hz,与仿真计算结果对比偏差小于4.5%,实测振型与仿真结果一致。试验按顺序依次进行x、y、z三方向振动试验。每工况试后检查产品结构完好,产品返厂检查气密试验合格。试验结束后对产品进行分解,对管路结构各条对接焊缝进行X光检查均合格。改进结构产品圆满通过试验考核。

5 结论

1)通过软件仿真和试验相结合的结构模态分析,推测出疲劳破坏与模态振型的联系,可以对管路结构断裂故障原因进行初步定位和定性分析。

2)利用ANSYS nCode DesignLife对结构开展随机振动疲劳寿命计算,预示的管路结构断裂位置与试验结果基本一致;对结构疲劳失效的薄弱环节进行准确识别并提出结构改进思路;通过改进结构疲劳寿命预测和试验考核,验证了改进措施的有效性。