静电场作用下正戊烷在金属管内积碳特性分析

2021-03-02邱成旭周伟星

邱成旭,周伟星,龙 琳,金 丹

(1.哈尔滨工业大学 能源科学与工程学院, 黑龙江 哈尔滨 150001; 2.西安航天动力研究所, 陕西 西安 710100)

0 引言

高超声速飞行器的性能需求随航天事业的发展迅猛增加[1-2],令发动机热防护问题面临巨大挑战[3]。吸热型碳氢燃料由于其优良的物理化学热沉而被广泛应用于燃烧室壁面冷却[4-6]。流经高温壁面后的燃料经供油管路被再次注入燃烧室中。而在供油系统管路中,一部分积碳是由燃料与其溶解氧发生反应生成,严重影响其流动及换热过程。在极端条件下会造成严重后果。

碳氢燃料在高温条件下会发生催化结焦及非催化两类沉积,催化沉积主要是由于在管壁金属元素催化作用下,燃料发生脱氢反应,一般此类积碳形态为丝状或棒状,非催化沉积分为热氧化沉积及热裂解沉积,当燃料温度在150~450 ℃温度区间时,燃料主要与其自身溶解氧发生反应生成前驱体,再通过一系列聚合反应及物理沉降、吸附等过程生成积碳[7]。当温度高于450 ℃时,燃料中的氧消耗殆尽,同时达到了燃油裂解温度,裂解产生的自由基相互聚合脱氢最终形成大分子不溶物附着在壁面[8]。氧化沉积同时受到温度[9]、含氧量[10]和流动状态[11-12]等因素的影响。目前对氧化沉积的抑制方法是对燃料进行除氧处理[13]。对于裂解沉积主要采用添加壁面涂层以及燃料供氢剂等方法。然而目前抑制积碳的措施有待提高。

大量研究表明,电场对特定的物理化学过程可产生显著影响,并且由于其易于控制和实现等优势而被广泛利用,例如静电除尘[14]、电导泵[15]、化学反应控制[16]等。当处于流体中的电压高于临界值时,在流体中会形成二次流或射流等现象[17]。目前应用较广的放电结构为线(针)板式[18-19]和线(针)管式[20]。近年来电场逐渐应用于碳氢燃料和推进的研究领域[21]。Che F发现电场可以明显地减小甲烷在重整过程中在镍催化剂表面的积碳[22]。Tsolas N通过实验发现,由电场产生的等离子体可以明显地促进正构烷烃的低温氧化过程[23]。Rousso发现高强度电场产生的等离子体对于正庚烷的氧化优于高浓度氧气状态下的效果[24]。Toktaliev P D进行了电场作用下正戊烷氧化沉积的数值模拟研究,结果表明,温度是影响积碳的主要因素,电场对其抑制作用可达10%左右[25]。

基于电场对物理化学过程产生的明显效果,设计出便于安装至管路中的针—管式流动反应器。探究电场对正戊烷在管内积碳的影响效果。为寻求新型抑制碳氢燃料积碳手段提供参考。

1 实验系统

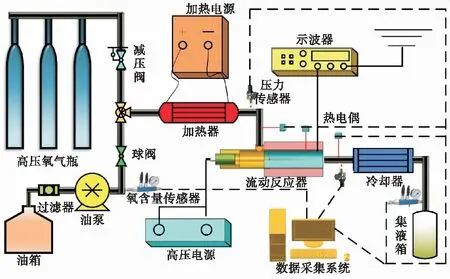

实验燃料选取95%纯度的正戊烷。如图1所示实验系统由燃料供给部分、流动反应器、冷却部分和数据采集部分组成。加热器内部置有内径4 mm、总长度为2 m的螺旋管并采用电流加热方式。燃料流经加热器后以恒定温度(600 K)进入流动反应器。流动反应器外表面接地并与示波器相连用于测定实验回路的电流。

图1 电场影响燃料结焦实验系统Fig.1 Experimental system of electric field affecting fuel coking

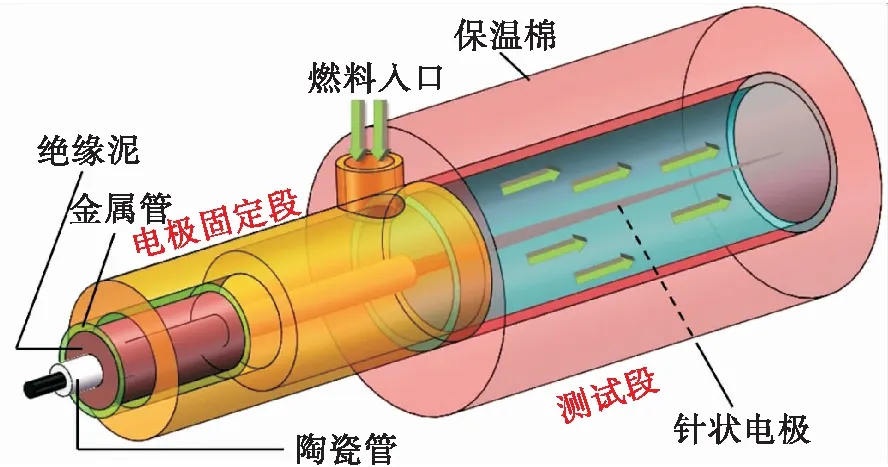

图2显示静电场流动反应器是由电极固定段、测试段组成。为避免电极丝在电极固定段内发生放电,应用陶瓷管包裹了电极丝。为固定电极,将金属管与电场段焊接,陶瓷管与金属管之间由耐高温绝缘泥填充,保证系统密封性。为便于系统拆卸,测试段与电极固定段采用螺纹连接。测试段外表面用保温棉包裹,尽量减少系统热损耗。为保证收集回路电流的准确性,在电极固定段入口及试验段出口位置均设置有绝缘端子,电场段前端绝缘子还可屏蔽加热系统对测试系统带来的影响。所用试验段不锈钢管长度为100 mm,内径10 mm,外径12 mm。电极针为不锈钢材质,其尾部直径为1 mm,尖端直径为0.1 mm。实验具体参数如表1所示。每组实验工况均被重复3次,每次实验均对电极和实验段进行更换。

图2 流动反应器结构Fig.2 Structure of the flow reactor

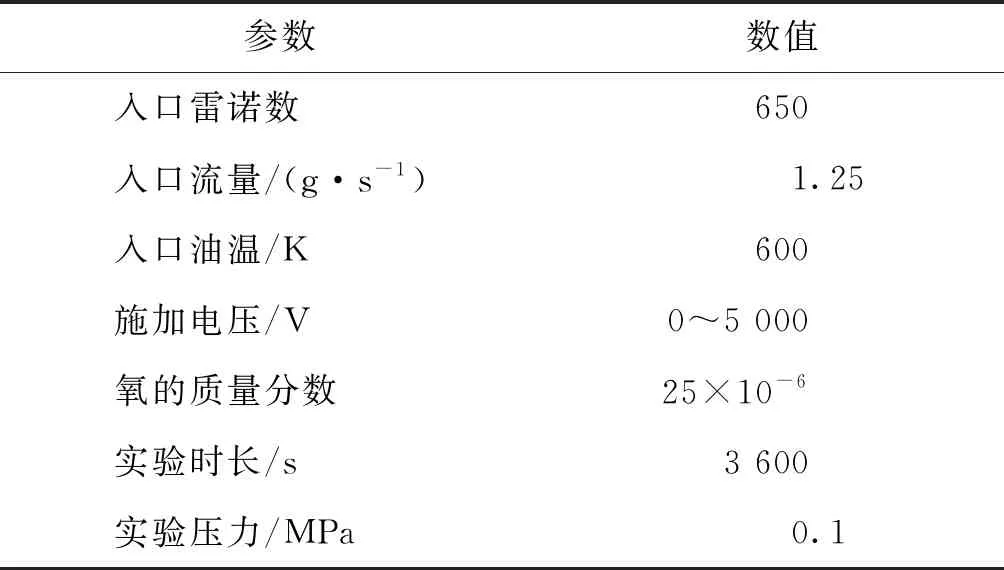

表1 实验参数

2 实验结果分析

2.1 正戊烷的静电特性分析

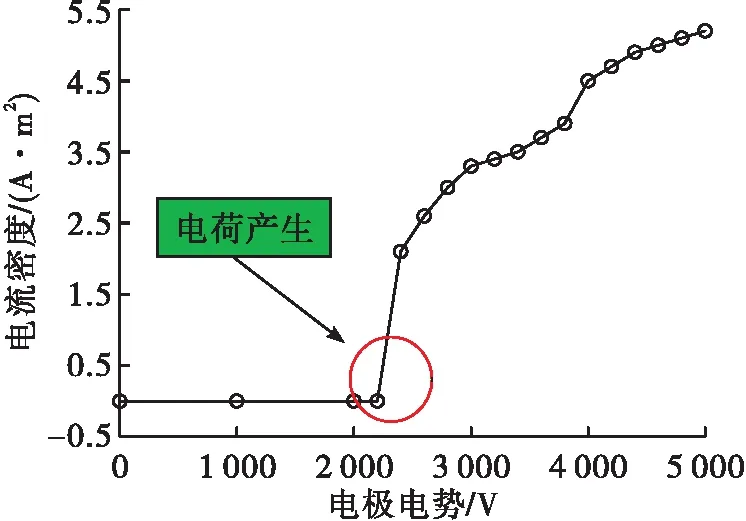

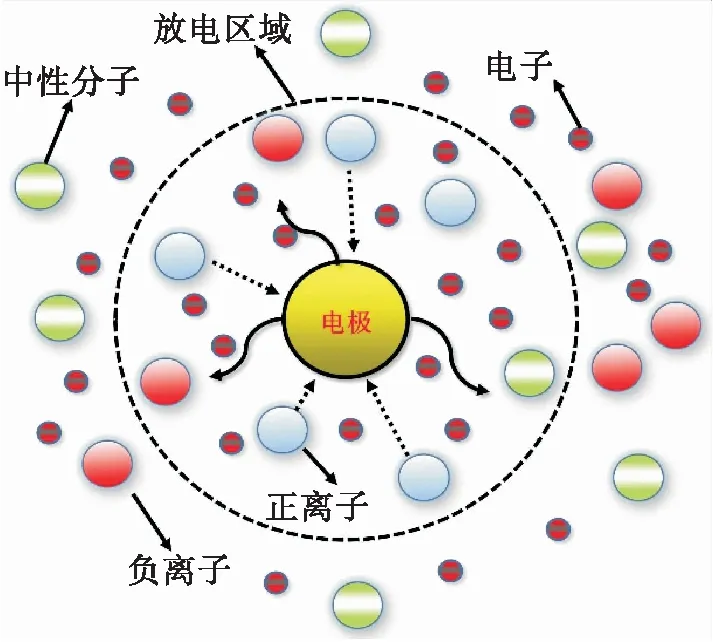

本文利用实验系统对正戊烷在实验条件下的静电特性进行测定,如图3所示,正戊烷入口温度为600 K、入口雷诺数为650、施加电压低于2 200 V时,回路电流近似为零,此时在反应器内几乎没有电荷的产生。而当电压高于2 200 V时,回路电流发生突变,产生放电现象。当施加电压超过5 000 V时,发生击穿现象,因此,实验电压范围被限定在5 000 V以内。图4为产生放电现象的示意图,空间中存在的电子在电场中获得能量而碰撞中性燃料分子,当电极表面电势较低时,此时电场为电子提供的能量不足以对中性分子造成影响。而当电压高于临界电压时,高能自由电子会将中性燃料分子撞击为正离子和电子,产生的电子又会继续令其他中性分子发生电离,从而引发链式反应。电离仅发生在距离电极很近的薄层中,在薄层之外主要发生电子附着在燃料分子表面,令燃料受到电场力的作用。放电可以产生明显的二次流动,对原有流动造成扰动。

图3 回路电流测定Fig.3 Measurement of loop current

图4 放电的微观过程Fig.4 Microscopic process of discharge

2.2 电场对壁面结焦形貌及分布影响

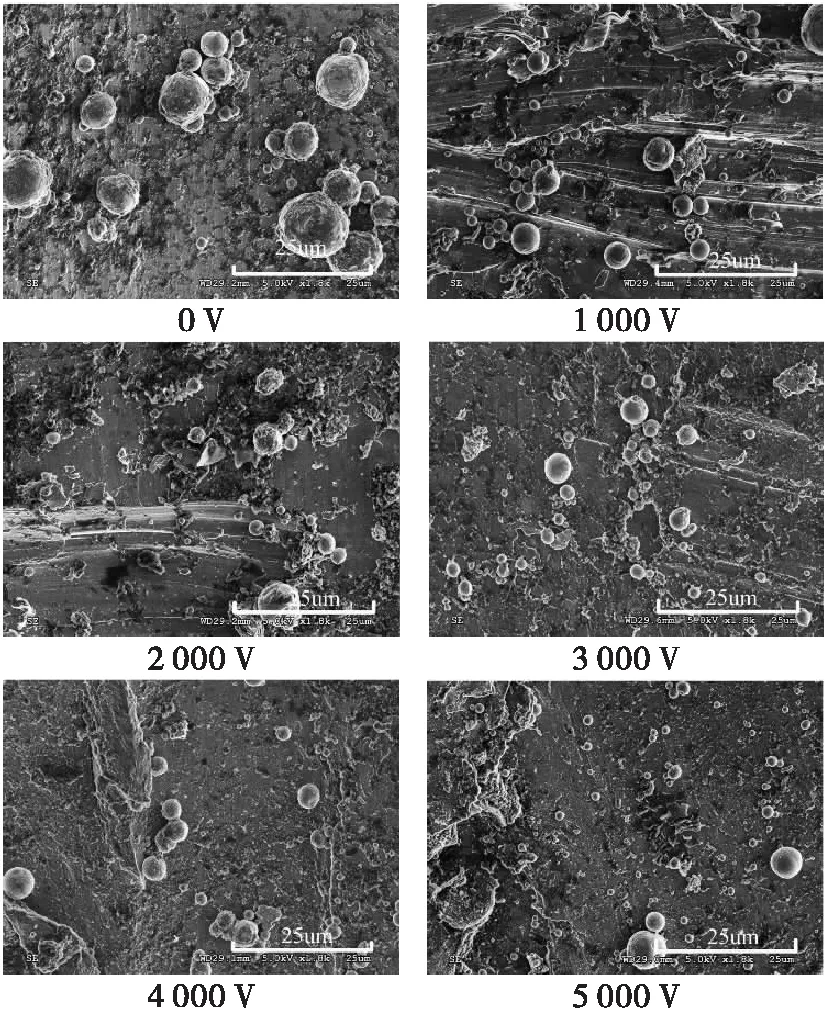

将实验后的反应器测试段进行线切割,并在不同位置进行扫描电子显微镜(SEM)微观测试。如图5所示,结焦颗粒形貌以球状为主,其粒径在1~11 μm范围内。

图5 不同电压下反应器壁面结焦形貌Fig.5 Coking morphology of the reactor wall at different voltages

将不同电压条件下的粒径进行统计分析。粒径概率密度分布曲线如图6所示。随着施加电压的增加,曲线的峰值向小粒径的方向移动,说明电场的施加不利于大粒径结焦颗粒的聚集。其主要原因是燃料受到与其流动方向垂直的电场力,当电场力克服其黏性阻力后,会产生二次流动从而破坏流动边界层,不稳定的流动会阻碍结焦颗粒的聚集和附着。

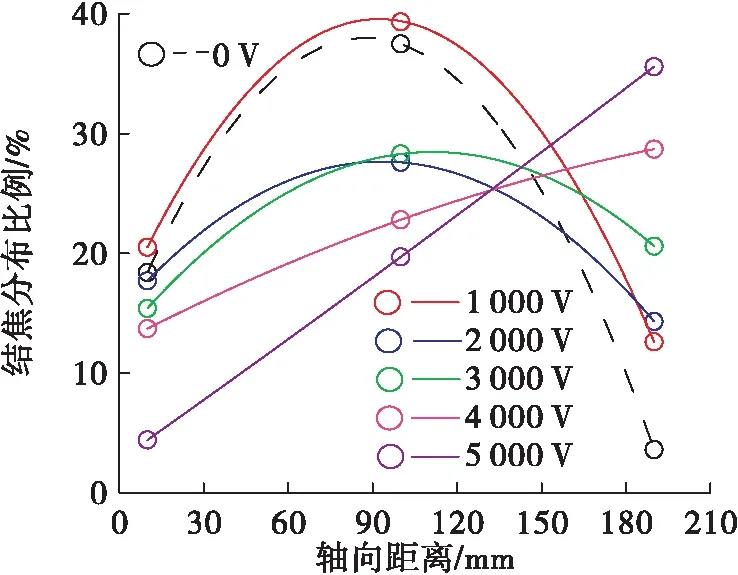

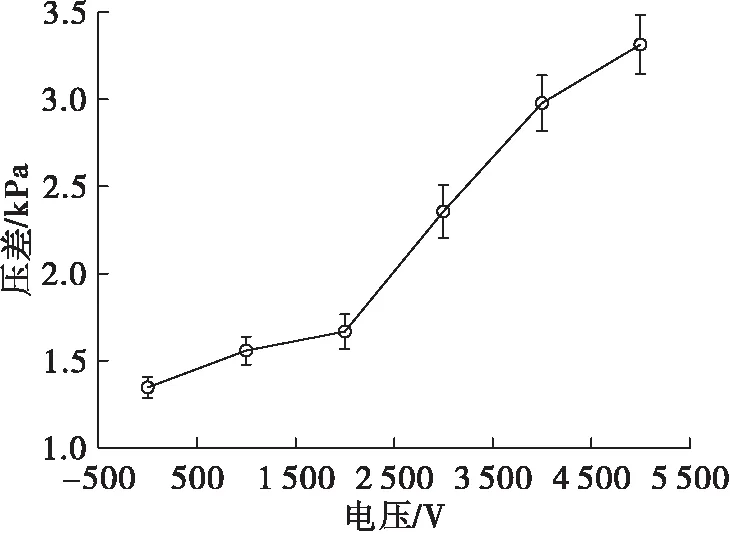

本文统计了测试段不同轴向位置的结焦颗粒所占面积比例,如图7所示。反应器壁面的结焦严重位置会向出口方向偏移。由于电极是针状结构,会分解出沿反应器轴线方向的电场分量,导致燃料在流动过程会受到与流动方向相同的电场力作用,令流速增加,因此反应器结焦严重位置向出口方向偏移。图8展示了反应器内的压差变化,同时反映出了轴向速度的增加,随着电压的施加,电场的加速作用变得更加明显。这会导致沉积过程整体向轴线方向推移,从而造成了结焦颗粒沿管壁分布出现差异。

图6 不同电压下结焦颗粒粒径分布情况Fig.6 Size distribution of coking particles at different voltages

图7 不同电压下结焦颗粒沿程分布面积比例Fig.7 Proportion of distribution area of coking particles at different voltages

图8 不同电压下反应器内的压降Fig.8 Pressure drop in the reactor at different voltages

2.3 积碳含量分析

利用程序升温氧化(TPO)对实验样品进行积碳含量分析。被氧化铜包裹的样品置于马弗炉内以20 K/min的速率升温。并利用二氧化碳分析仪实时记录CO2的生成量。如图9所示,将纯石墨氧化所得CO2与实验样品进行对比。样品中二氧化碳的峰值温度远低于石墨的烧炭温度。说明正戊烷在实验条件下主要发生氧化结焦。

图9 测试段的TPO 结果分析Fig.9 Results analysis of TPO fortest section

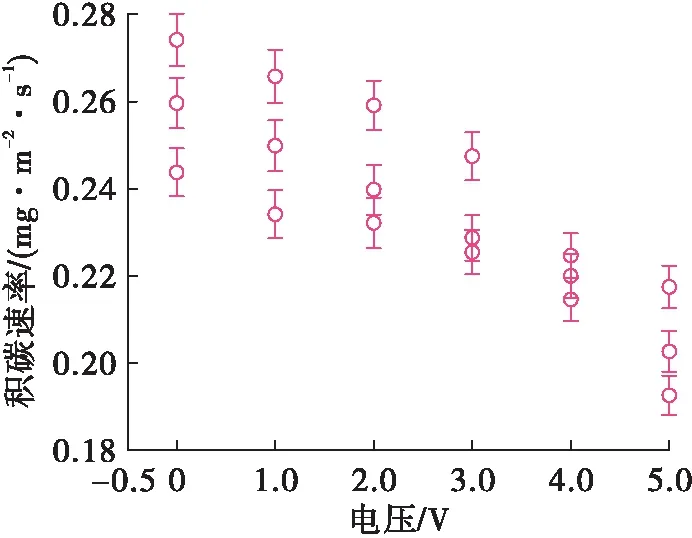

将图9中曲线进行积分,并利用式(2)计算得到积碳质量从而计算出正戊烷在壁面积碳速率。如图10所示,随着电压的施加,积碳的质量明显减少,当电压加至5 000 V时,最大积碳抑制量可达19.01%。实验所得结果与文献[26]具有良好的一致性。TPO测试也用于电极表面的积碳量测定,结果显示电极表面积碳量极少,对系统的总积碳量的影响可以忽略不计。

图10 不同电压下反应器内积碳速率Fig.10 Carbon deposition quality of reactor at different voltages

由CO2生成速率,可计算出不同工况下的总结焦量。计算公式如下:

(1)

(2)

式中:MCO2为CO2质量,mg;MC为试验段中焦炭的质量,mg;Q为二氧化碳分析仪进气泵的体积流量,为0.5 L/min;f(t)为CO2生成速率随时间变化曲线,mg/m3。

3 结论

本文针对碳氢燃料在高超声速飞行器供油管路内的结焦问题提出了新型抑制手段,进行了正戊烷在0~5 000 V电压条件的结焦对比实验测试后得到:

1)在正戊烷温度为600 K,入口雷诺数为650情况下,施加电压高于2 200 V时,回路开始收集到稳定电流。当电压加至高于5 000 V时,发生击穿现象。

2)正戊烷在反应器壁面的结焦形貌主要为球形,其粒径在1~11 μm之间。电场的施加可以明显地改变结焦颗粒的粒径分布。随着施加电压的增加,小粒径颗粒所占比重增加,并且壁面结焦严重的位置会向出口方向偏移。

3)随着电压的升高,放电产生的二次流动会破坏流动边界层,并且电场对燃料的轴向加速作用会减少燃料驻留时间,这两种效应均对结焦产生抑制作用,并且随着电压的增加,抑制效果更加明显,最大结焦抑制量可达19.01%。