废弃PCB板电子元件高效无损绿色自动分离技术研究*

2021-03-01徐清遥呼煜超陈子涵郑永昌陈志军王玉琳

徐清遥,呼煜超,陈子涵,郑永昌,李 鑫,陈志军,王玉琳

(合肥工业大学机械工程学院,合肥 230009)

0 引言

随着电器电子产品更新换代速度的加快,包含印刷电路板(Printed Circuit Board,简称PCB)的电子废弃物的数量急剧增加[1]。一方面,PCB板中含有Pb、Hg、Cr、Cd等损害人类健康的重金属,以及PBDE(多溴联苯醚)、PBBs(多溴联苯)和PCBs(多氯联苯)等有毒、有害物质[2-3];另一方面,PCB板中还含有一些功能完好的电子元件,以及多种稀贵金属如Au、Ag、Pd和贵金属Sn、Cu等[4-5]。因此,对废弃PCB板中的电子元件进行拆解回收并对PCB光板进行资源化处理具有一定的经济意义和环境意义。

目前,针对废弃PCB板电子元件的分离回收,国内多采用手工拆解的方式,劳动强度大,拆解效率低,元件损坏率高,损害健康,污染环境[6-9]。国外的一些自动化分离设备只适用同一型号、同种规格的PCB板,结构复杂、成本高,不适合本国国情[10-12]。宋守许等[13]和王玉琳等[14]分别公开了一种“可将废旧电路板元件进行产业化整体拆除的设备”和“一种从废弃印刷电路板上分离元件和焊料的方法”,实际应用中存在以下问题:①PCB板的焊接面会粘走部分焊料,从而使得昂贵的焊料逐渐被消耗;②PCB板上仍有一些大型电子元件在加热过程中需要手工摘除,且存在电容元件爆炸的危险;③当PCB板面积较小时,元件分离效果差;④单面板易破碎,元件易损坏;⑤元件、碎板和焊料到处乱溅,清理困难;⑥拆解装置容易出现故障,零部件磨损快。另外,目前国内鲜有文献研究含有电子元件的废弃PCB板在回收拆解过程中的二次污染问题,高温拆解所排放的烟气若不加以适当治理,将会损害操作者的健康并造成严重的环境污染。

鉴于上述分析,为弥补现有技术所存在的不足,笔者研发了一种自动化程度高、电子元件损坏率低、焊料回收纯度高、不会造成环境污染的废弃PCB板电子元件高效无损绿色自动分离设备。

1 设备结构组成

废弃PCB板电子元件无损自动分离设备的整体结构如图1所示。整套设备呈“一”字排列,从左到右依次为送料装置1、加热装置2、分离装置3和出料装置4。送料装置1和出料装置4均为皮带传输机,带有电子元件的PCB板经由送料装置1落料至加热装置2中对焊接面进行升温,再由分离装置3对电子元件进行分离,所产生的PCB光板和电子元件在出料装置4中由处在不同高度层面上的传输皮带分别转运出料。

1.送料装置 2.加热装置 3.分离装置 4.出料装置图1 分离设备整体结构示意图

如图1和图2所示,加热装置2是在锡炉架5上支撑一台温度可调的锡炉6,锡炉6内盛Sn63A焊料;在锡炉6与分离装置3之间的位置上设置第一转轴8,在第一转轴8上呈悬伸挂接料框7,利用步进电机9的转动驱动第一转轴8带动料框7在竖直平面内翻转,使料框7转动至锡炉6所在一侧,并以承料状态悬置于锡炉6中用于承接送料装置1的来料,或使料框7翻转至分离装置3的上方用于向分离装置3中落料;在料框7与第一转轴8之间设置有1°的可转动量。

如图2、图5a和图5b所示,分离装置3是将底部开孔的半球形不锈钢容器16放置在可竖向振动的振动台17上,并能够随振动台17产生振动,在不锈钢容器16的两侧连接有支撑臂24,支撑臂24的另一端固定设置在第二转轴15上,利用由交流伺服电机13驱动转动的第二转轴15带动支撑臂24在竖直平面内转动,使不锈钢容器16放置在振动台17上或翻转至出料装置4的一侧落料;交流伺服电机13不转动时其转轴为自由状态,保证不锈钢容器16在竖直方向上的振动;振动台17利用弹簧25支撑在振动台基座29上,由对称设置在两侧的振动电机18驱动振动台17产生竖向振动;为了避免冲击,在振动台17的顶面设有球窝状的中间带有通孔的橡胶垫26,不锈钢容器16在振动过程中置于橡胶垫26上,并且与球窝相吻合,利用橡胶垫26可以有效避免冲击,降低噪音。在振动台17中、位于不锈钢容器16的下方、且朝向出料装置4所在一侧呈倾斜设置不锈钢振动筛27,在振动筛27的下方设置焊料收集盘28,振动筛27的出料口与出料装置4相接。

如图1所示,出料装置4包括上层传输皮带和下层传输皮带,不锈钢容器16在出料装置4中上层传输皮带上落料,振动筛27的出料口与出料装置4中的下层传输皮带相接。

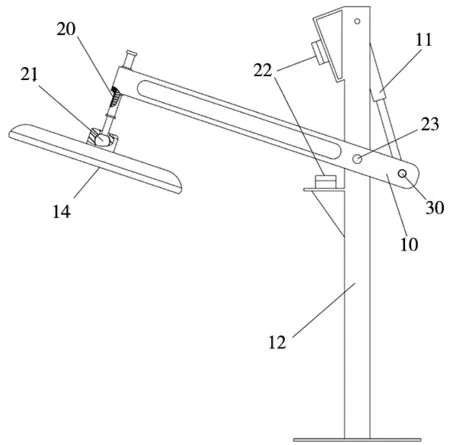

如图2、图3、图4a和图4b所示,为了对不锈钢容器16在顶部进行封闭,在不锈钢容器16的上方配套设置可自动启闭的不锈钢盖14,不锈钢盖14是以立柱12为支撑,并有旋转臂10与立柱12利用第一销轴23相互铰接形成剪刀叉结构,在立柱12的顶部铰接安装有驱动气缸11,驱动气缸11的活塞杆端与旋转臂10的尾端利用第二销轴30进行铰接,利用活塞杆的伸缩驱动旋转臂10在竖直平面内转动,在旋转臂10的前端安装直线轴承20,直线轴承20的下端通过万向球21与不锈钢盖14联接;直线轴承20和万向球21有效保证了在振动过程中不锈钢盖14与不锈钢容器16之间保持为吻合,在立柱12的不同高度上分别设置上限位挡台和下限位挡台,在上限位挡台和下限位挡台的台面上均设置有缓冲垫22,以使旋转臂10的转动得到限位保护,并在缓冲垫22上得到有效缓冲,避免形成撞击。

5.锡炉架 6.锡炉 7.料框 8.第一转轴 9.步进电机 10.旋转臂 11.驱动气缸 12.立柱 13.交流伺服电机 14.不锈钢盖 15.第二转轴 16.不锈钢容器 17.振动台 18.振动电机 19.机座 29.振动台基座

当驱动气缸11的活塞杆伸长至最大行程时,旋转臂10带动不锈钢盖14抬升,并在上限位挡台上得到限位,此时即可对不锈钢容器16进行翻转,抬起的不锈钢盖14避免了对不锈钢容器16翻转过程的干扰;当驱动气缸11的活塞杆回缩至最小行程时,旋转臂10带动不锈钢盖14落下,并在下限位挡台上得到限位,此时不锈钢盖14与置于振动台17上的不锈钢容器容器16相吻合,实现对不锈钢容器的封闭。

图2中,在振动台基座29的外围设置机座19,利用机座19对第一转轴8和第二转轴15进行支撑。

10.旋转臂 11.驱动气缸 12.立柱 14.不锈钢盖 20.直线轴承21.万向球 22.缓冲垫 23.第一销轴 30.第二销轴

(a) 俯视图 (b) 侧视图

(a) 三维图 (b) 俯视图

2 设备工作原理

废弃PCB板电子元件无损自动分离设备的工作原理如下(结合图1和图2):

(1)针对待拆解PCB板进行预处理,去除其中的铆接件和螺纹连接件等非焊接连接元件;

(2)启动加热装置2,使锡炉6中的Sn63A焊料保持为熔融状态,控制焊料温度在290 ℃~310 ℃;

(3)控制步进电机9使得料框7位于锡炉6的上方,并且在左端向上倾斜5°,控制驱动气缸11使得不锈钢盖14抬起;

汽车金融是指与汽车研发、生产以及销售等环节提供资金融通等相关金融服务。我国汽车金融起步较晚,但发展速度较快。自上世纪90年代初,汽车消费信贷在我国首次出现,经过近30年的发展,截至2016年底,我国汽车金融市场规模已达11479亿元,在4S店汽车销售过程中金融渗透率已超过40%,由此可见汽车金融在我国汽车行业中已占据了重要地位。

(4)待拆解PCB板以元件面朝上、焊接面朝下,放置在送料装置1的传输皮带上,由间歇式送料的传输皮带将待拆解的PCB板通过送料装置1进行送料,并保持以元件面朝上、焊接面朝下滑落在料框7中,利用步进电机9控制料框7在焊料中的高度,使得PCB板漂浮在焊料液面上,焊接面与焊料相接触;

(5)在设定的加热时间达到时,控制步进电机9,使得料架7将加热后的待拆解PCB板从焊料中捞起;在捞起的过程中,步进电机9控制第一转轴8的转动是以正转和反正交替进行,利用其正转驱动第一转轴8的转动,利用其反转使第一转轴8在转动过程中形成抖动,利用料框7与第一转轴8之间设置的1度的可转动量放大料框7的抖动幅度,使捞起的待拆解PCB板中熔融态的焊料在第一时间被抖落;

(6)翻转的料框7将加热后的PCB板以元件面朝下、焊接面朝上投入不锈钢容器16中,完成翻转卸料,在不锈钢容器16上加盖不锈钢盖14,随后启动振动电机18使不锈钢容器16处于振动中,实现不锈钢容器16中PCB板电子元件的分离;完成翻转卸料后的料框7在步进电机9的控制下快速复位在锡炉6上方,并以料框7接受后续来自送料装置1的待拆解的PCB板,使得对于PCB板的加热和拆解分离分处在加热装置1和分离装置3中同时进行;

(7)在不锈钢容器16中被分离电子元件和细碎焊料掉落在振动筛27上,其中的细碎焊料进一步通过振动筛27的网眼落入焊料收集盘28得到收集;其中的电子元件由倾斜的振动筛27推送到出料装置4的下层传输皮带上,实现电子元件的出料;

(8)在设定的振动时间达到时,停止振动电机18,驱动气缸11动作,揭开不锈钢盖14,随后,交流伺服电机13工作,不锈钢容器16翻转到出料装置4所在一侧,使分离出的PCB光板落料在出料装置4的上层传输皮带上,实现PCB光板的出料;

(9)利用交流伺服电机13使不锈钢容器16回复在置于振动台上的状态,按相同的方式重复下一循环工作。

对于分离过程中产生的烟尘和有毒、有害气体,可以通过收集和处理实现达标排放。上述相关过程是在控制系统的支配下自动完成的,实现废弃PCB板电子元件的无损自动分离。

3 排放尾气治理

PCB板的拆解过程需要在300 ℃左右的高温下进行,此时PCB基板、焊点和各种电子元件均会释放大量的烟气,这些气体排放物刺激性大、有毒、有害,甚至致癌,若不加以治理,将会造成严重的二次污染[1,15-17]。为了满足废弃PCB产业化的绿色拆解需要,笔者通过实验对PCB板热拆解过程气体排放物进行收集、检测和分析,提出一种切实可行的治理方法。

图6为PCB板回收拆解过程中气体排放物的治理流程[1],主要包括以下几个步骤:

(1)将待处理的气体排放物通过活性炭吸附设备,滤除其中的固体粉尘、重金属颗粒、部分无机非金属氧化物以及部分有机气体等。活性炭所吸附的固体粉尘包括灰尘、玻璃纤维、碳酸钙、阻燃剂等,重金属颗粒包括Sn、Sb、Pb、Hg、Cd、Cr等,部分无机非金属氧化物包括SO2、NO2等,部分有机气体包括丙酮、苯酚等[15]。

(2)将活性炭吸附过的废气通入喷淋塔,使之与喷淋塔中的碱性净化液进行接触反应。喷淋塔的作用是去除气体排放物中的无机非金属氧化物和卤族元素物质,包括含有S、N等元素的氧化物,以及含有Cl、Br等元素的的卤化物等[16]。

(3)将喷淋塔排出的废气通入高温燃烧设备进行充分燃烧,直至排出无污染的气体。燃烧温度不低于800 ℃,燃烧的气体是包括含C、H、O元素的烷/烯/烃类物质、苯类物质、苯酚类物质,以及呋喃和二噁英等有机物,其特点是成分复杂,但可燃烧,且热值高;最后,由高温燃烧设备排放符合GB16297-1996的气体[17]。

上述操作流程中,为了保持整个装置的有效性,活性炭颗粒和喷淋塔中所使用的净化液需要定期进行更换。

图6 废弃PCB回收拆解过程中气体排放物的治理流程

4 控制系统设计

图7为本分离设备所配控制系统的结构框图[1]。控制系统的CPU选用MCS-51系列高性能的AT89C52型微控制器,晶振频率采用24 MHz。系统的底层程序存放在EPROM芯片27C512中,用户编制的脱焊分离程序存储在具有掉电保护功能的SRAM芯片6264中。系统的“人-机”接口由键盘-显示芯片8279来管理。送料步进电机、出料伺服电机和锡炉通电加热固态继电器采用并行接口芯片8255来控制。选择Pt100传感器来检测液态焊锡的实时温度,配套运算放大器OP07将采集的电压送给A-D转换器ADC0809,从而完成“温度→数字”的转换。CPU输出的数字信号经串行D-A转换器MAX517转换成模拟电压,配套交流变频器控制两台振动电机的振动频率。不锈钢盖的抬起/降落、不锈钢盖与不锈钢容器的启/闭以及抽烟、除尘、净化电机的启/停,均由CPU驱动继电器-接触器实现。另外,CPU尚需接受操作面板、开关及按钮等的信号。

图7 废弃PCB板电子元件分离设备控制系统结构框图

5 元件分离实验

针对Acer品牌电脑主板,在笔者所研发的自动分离设备上进行了电子元件的批量拆解实验。锡炉中的焊锡选择牌号为Sn63A的Sn-Pb合金,液态焊锡的加热温度控制在(300 ± 5) ℃,PCB板焊接面在液态焊锡表面的加热时间设定为25 s。双振动电机的两个偏心块之间的夹角调整到15°左右,使得振动台的振幅在15 mm左右;通过控制系统调节变频器的运行频率为25 Hz,使得振动电机的转速为720 r/min,振动台的振动频率为12 Hz;设定振动电机的振动时间为7 s。图8为Acer电脑主板的电子元件拆解效果。其中,焊接面引脚没有弯曲的主板,电子元件的拆除率可达98%;焊接面引脚有弯曲且表面灰尘较多的主板,电子元件的拆除率在90% ~93%之间,电子元件的损坏率不超过5%。

图8 Acer电脑主板的电子元件分离效果

6 结束语

目前,笔者所研发的这种废弃PCB板电子元件自动分离设备已经获得国家发明专利授权,且已在国内多条家电拆解线投入使用。来自一线的拆解实践表明,该装备具有高效、安全、可靠、节能与环保的优点。经有关部门检测,该设备运行过程达到以下指标:

(1)适应400 mm×400 mm×2 mm以内的电脑、显示器、彩电、冰箱、洗衣机、空调机等家用电器以及数控装置等工业电器的各种单面或双面PCB板。

(2)处理温度可达320 ℃,设备总功率低于8 kW,处理速度大于180块/ h。

(3)PCB板上电子元件的自动分离率达到90%以上。

(4)电子元件的损坏率不超过5%。

(5)达到国家环保标准GB16297-1996规定的污染物排放要求和GB1234-90规定的噪声治理要求。