旋挖钻机底盘机架的静力学分析*

2021-03-01杨太旗成建联赵延捷

杨太旗,成建联,赵延捷

(长安大学道路施工技术与设备教育部重点实验室,西安 710064)

0 引言

随着旋挖钻机的广泛使用,国内对其研究也越来越多。但是大部分集中于钻杆、桅杆、变幅机构、主卷扬、回转平台等研究,对底盘研究很少,对机架研究更少,所以对底盘机架的研究迫在眉睫。

国内对旋挖钻机做了大量的研究。葛万勇[1]和王艳[2]着重研究了底盘行走装置整体布置设计和回转平台强度分析;熊玉龙[3]重点研究动力头的设计和有限元分析;李远虎[4]研究桅杆的结构并对其进行强度和刚度分析;郭雄华等[5]研究动臂的结构强度并进行有限元分析。上述研究,虽然有对底盘进行分析,但是没有涉及到机架这个方面,因而对旋挖钻机研究存在一定问题。

本文从提钻和钻进2种工况方面考虑,基于对机架的受力分析,建立机架在2 种工况下的数学模型,并根据已选的某型号旋挖钻机,算出机架的受力载荷。最后,通过Workbench19.2软件,对机架进行载荷施加,验证其安全性。

1 旋挖钻机组成和工作原理

旋挖钻机的组成包括桅杆总成、变幅机构、钻杆、钻具、卷扬总成、动力头、加压装置;变幅机构由动臂、三角架、变幅油泵组成;底盘包括回转平台、机架和行走机构[6]。旋挖钻机的工作原理:动力头驱动液压马达通过行星减速机和动力箱减速并增大扭矩带动钻杆旋转,同时加压油缸通过动力头向钻杆施加垂直方向的压力,实现钻进任务;当熔渣充满整个钻具时,动力头驱动液压马达停止作业,主卷扬回转,提升钻具至地面;回转平台转至钻具到地面,清掉钻具内钻渣[5]。

由旋挖钻机的工作原理可得,钻桅所受的力经过三角架、动臂、回转平台,最终作用于底盘上,从而传到地面。底盘支撑整个旋挖钻机,不但承受各个零件的反作用力,还要承担各零件的重力。而机架又支撑了整个底盘的其他部件,所以需要对机架进行相应的静力学分析,得出机架上的载荷分布,看是否满足安全要求。

2 机架受力分析

旋挖钻机的工况相当复杂,主要包括钻具下放工况、加压钻进工况、钻机提升工况、回转卸土工况等[2]。在钻进工况和提钻工况作业下,整机受力最大,同时还要承受很大的力矩,而底盘机架是将这些力和力矩最终传递给地面的支撑体,因此研究在钻进和提钻2 种工况下,机架的受力情况。

2.1 提钻工况下的受力分析

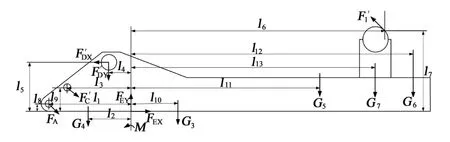

旋挖钻机在提钻工况下,其所受力和力矩由钻桅经过变幅机构传递到回转平台,再由回转平台传递给底盘并最终传递到地面[7]。因此,首先对钻桅和三角架进行受力分析,如图1所示,然后对动臂变幅油缸进行受力分析,如图2所示,最后对回转平台进行受力分析[8],如图3 所示。根据牛顿第三定律可得,机架受到的水平、垂直作用力为(-FEX,-FEY),力矩为-M。

图1 钻桅、三角架受力分析图

图2 动臂受力分析图

分析各个零件的受力情况,然后把这3个零件看成一个整体,列出平衡方程式(1);分析动臂的受力情况,列出平衡方程式(2);分析回转平台的受力情况,列出平衡方衡方程式(3)。

图3 回转平台受力分析图

式中:F1为钢丝绳拉力;F2为提升力;FA为拉杆对三角架的作用力;FC为回转平台对动臂油缸作用力;FBX、FBY为动臂对三角架作用的水平、垂直分量;FDX、FDY为回转平台对动臂作用力的水平、垂直分量;FEX、FEY为底盘机架对回转平台作用力的水平、垂直分量;G为钻桅的重力;G1为三角架的重力;G2为动臂的重力;G3为回转平台的重力;G4为驾驶室的重力;G5为发动机系统的重力;G6为配重的重力;G7为主卷扬的重力;a1~a6、b1和b2、d1~d3都是力的作用点到铰接点B 的水平或垂直距离;l1~l13为力的作用点到铰接点E的水平或垂直距离。

2.2 钻进工况下的受力分析

在钻进工况下,钢丝绳不工作,钻杆不受到力作用,即F1=0。钻杆对桅杆的反作用力主要为加压力F2和弯矩M,如图1~2 所示。将以上条件代入式(1)中,得出式(4);动臂的受力分析情况不变,得出式(5);对于回转平台受力情况来说,只有F1=0,其他受力不变,得出式(6)。根据牛顿第三定律可得,机架受到的水平、垂直作用力为(-FEX,-FEY),力矩为-M。

本文采用国内某工程机械公司生产的某一型号旋挖钻机,所需技术参数如下:旋挖钻机整机重量47 t;钻杆质量8 430 kg;桅杆质量5 430 kg;动力头质量3 000 kg;上车装置质量7 900 kg;下车装置质量11 900 kg;配重质量8 000 kg;主卷扬最大提升力F1=160 kN;加压油缸最大提升力F2=160 kN,其他值均参考设计尺寸。

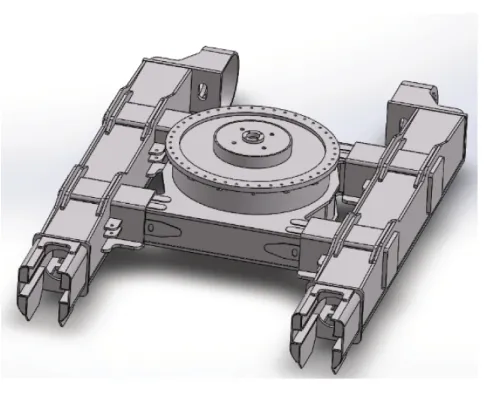

3 机架的有限元模型建立

利用Solid works2016绘制底盘机架的三维实体模型,如图4 所示。机架包括左机架、中架和右机架3部分。由Workbench19.2对机架进行载荷施加,得出相应的云图。因为导入的底盘机架模型形状复杂,且圆角和倒角的存在会使得有限元分析分析效率低。因此在划分网格前需要对模型做简化,简化原则如下:

(1)材料为均质材料;

(2)删除孔和倒角等不影响有限元分析的特征,对模型表面圆整光滑[9];

(3)对焊接部位,视与其他部分强度和刚度一样,看作完整零件。

图4 机架三维模型

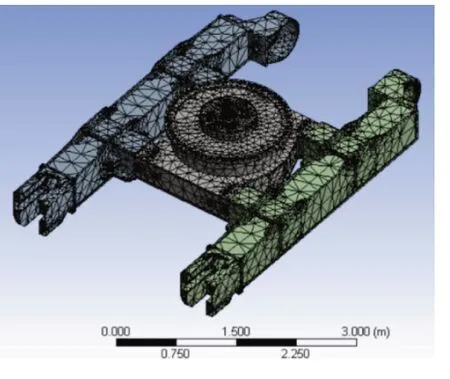

图5 机架网格划分图

有限元模型计算的有关材料参数如下:材料为Q345A;材料密度为ρ=7.85×103kg/m3;杨氏模量为E=206 GPa;泊松比υ=0.3;屈服强度σs=345 MPa;安全系数n=1.25;由公式,计算出许用应力[σ]=276 MPa。网格划分结束后,机架模型共有218 037个节点,116 240个单元,如图5 所示。

4 强度和刚度分析

4.1 提钻工况

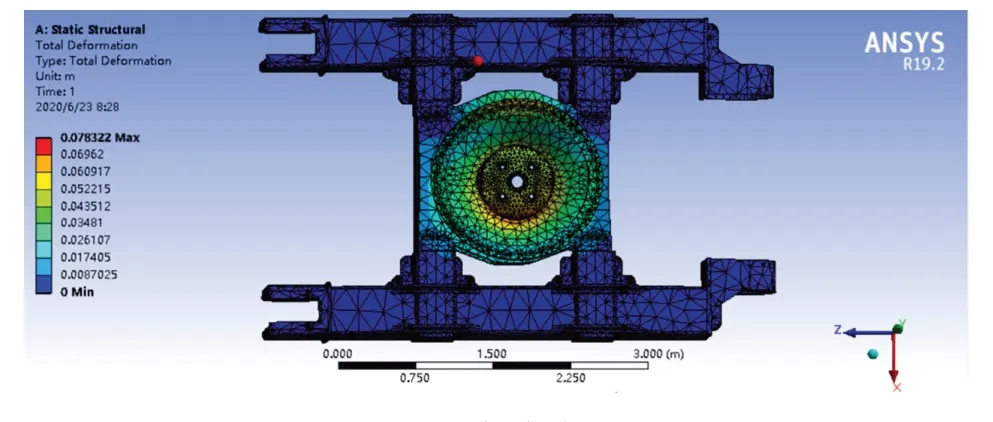

在提钻工况下,用软件ANSYS Workbench 对机架的有限元模型进行计算,结果如图6~8所示。

图6 机架应力云图

从图6中可以看出,机架中的中架所受应力值最高,应力最大值为13.16 MPa,远小于Q345A 的许用应力,其他部位应力都较小且比较均匀,值为0.55 MPa,满足强度要求。由图7~8 可以看出,机架中的中架有变形的趋势,因为回转平台对机架的作用力和力矩,最大变形值为0.078 m,整体变形都较小,符合刚度的要求。

图7 机架应变云图

图8 机架位移云图

4.2 钻进工况

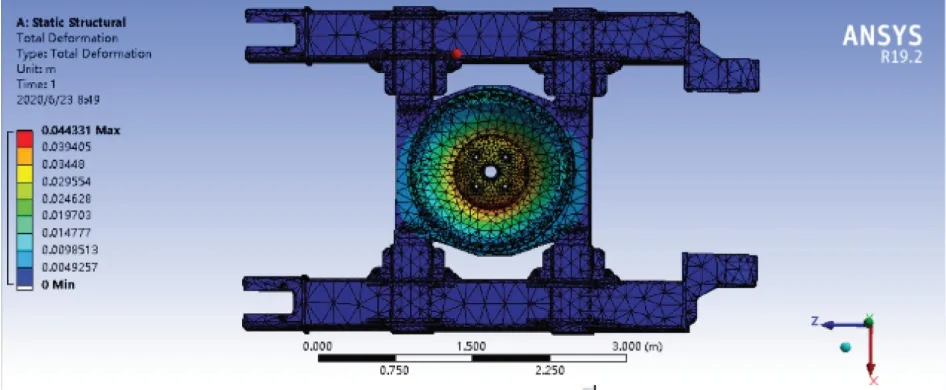

在钻进工况下,用软件ANSYS Workbench 对机架的有限元模型进行计算,结果如图9~11所示。

图9 机架应力云图

图10 机架应变云图

图11 机架位移云图

从图9中可以看出,机架中的中架所受应力值最高。应力最大值为12.05 MPa,远小于Q345A 的许用应力,其他部位应力都较小且比较均匀,值为0.38 MPa,满足强度要求。由图10~11 可以看出,机架中的中架有变形的趋势,因为回转平台对机架的作用力和力矩,最大变形值为0.044 m,整体变形都较小,符合刚度的要求。

5 结束语

本文通过提钻和钻进2种工况下,对机架进行受力分析,列出2种工况下的平衡方程组,算出机架上所受的力和力矩,用Workbench19.2 进行载荷施加,找出最大应力和最大位移,结果表明符合强度和刚度要求。而在底盘机架的寿命方面,可以继续在这方面展开研究,用nCode软件进行疲劳寿命预测。